С помощью системного концептуального анализа выявлены основные недостатки промышленного процесса получения бутилового ксантогената калия на уровнях «реакционный узел» и «надсистема». Определены основные направления совершенствования рассматриваемого производства.

Ключевые слова: бутиловый ксантогенат калия; системный концептуальный анализ; химическая технология.

Ранее в работе [1] был проведен системный анализ процесса получения бутилового ксантогената калия на уровнях «цех» и «химическая реакция». Однако для более полного выявления проблем данного производства и путей его развития и модернизации необходимо также провести анализ и на других уровнях ХТС. В качестве таких уровней были выбраны «реакционный узел» и «надсистема».

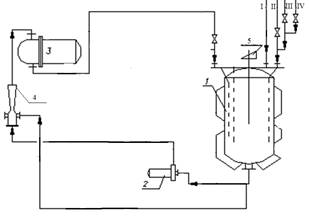

Рассмотрим промышленный реакционный аппарат, используемый для проведения реакции ксантогенирования. Схема реактора представлена на рисунке 1:

Рис. 1. Схема реактора для получения бутилового ксантогената калия. Обозначения: 1 — реактор, 2 — насос, 3 — теплообменник, 4 — эжектор, 5 — мешалка, I — сероуглерод, II — бутиловый спирт, III — раствор щелочи, IV — вода.

Взаимодействие осуществляется периодическим способом в аппарате емкостного типа, снабженном пропеллерной мешалкой и рубашкой для охлаждения. Реактор снабжен циркуляционным контуром: реактор — насос — эжектор — теплообменник — реактор. После окончания загрузки бутилового спирта и раствора гидроксида калия начинается дозирование сероуглерода с такой скоростью, чтобы тепло реакции успевало сниматься в выносном теплообменнике.

Результаты анализа на уровне «реакторный узел» представлены в таблице 1:

Таблица 1

Концептуальный системный анализ на уровне «реакторный узел»

|

Наименование элемента |

Функция элемента |

Недостатки элемента |

Причины возникновения недостатков |

|

Дозирующее устройство |

Точное дозирование сероуглерода в реактор |

Неравномерное распределение сероуглерода по объему реактора |

Сероуглерод подается в определенную точку реакционного объема |

|

Искусственное замедление скорости реакции | |||

|

Пропеллерная мешалка |

Выравнивание поля температур и концентраций по объему реактора |

Не может выровнять поле температур и концентраций по всему объему реактора. |

Большой объем реактора |

|

Снижение интенсивности перемешивания в периферийных зонах |

Мешалка охватывает только центральную зону | ||

|

Большие затраты энергии на перемешивание |

Механическое перемешивание, большое количество оборотов (1500 об/мин) | ||

|

Корпус |

Создает реакционное пространство |

Не участвует в перемешивании реакционной массы |

Неподвижен. Не имеет конструкций, способствующих перемешиванию |

|

Возможен перегрев реакционной массы |

Отсутствие теплообменных устройств у реактора, большой объем реактора | ||

|

Большие размеры |

Периодичность процесса, большая производительность | ||

|

Насос |

Обеспечивает циркуляцию реакционной массы по контуру |

- |

- |

|

Теплообменник |

Обеспечивает съем выделяющегося в ходе реакции тепла |

Использование для снятия тепла реакции отдельного теплообменного аппарата |

Отсутствие теплообмена в реакторе |

|

Создает поверхность теплообмена |

Необходимость чистки поверхности труб |

Отложение солей и загрязнений на поверхности теплообмена | |

|

Эжектор |

Интенсифицирует перемешивание реакционной массы |

- |

- |

Из таблицы 1, видно, что конструкция реакционного аппарата является весьма неэффективной, поскольку для теплосъема и интенсификации перемешивания используются отдельные аппараты (теплообменник и эжектор). Это приводит к росту капитальных затрат и делает невозможным проводить процесс в непрерывном режиме.

Таким образом, конструктивно-функциональный анализ на уровне «основной аппарат» позволил выявить следующие направления совершенствования процесса:

1) Повышение эффективности отдельных частей узла синтеза;

2) Разработка принципиально новой эффективной конструкции реактора ксантогенирования, позволяющей осуществлять процесс непрерывно.

Для более полного выявления направлений развития рассматриваемой системы в соответствии со стратегией системного подхода необходимо подвергнуть рассмотрению надсистему. В настоящее время из ксантогенатов в Российской Федерации производится только бутиловый ксантогенат калия. Одной из тенденций в развитии флотореагентов-собирателей является стремление к совмещению в молекуле нескольких функциональных групп, а также атомов, способных к комплексообразованию с ионами металлов (N, O. F и др.) [2]. Из ксантогенатов данной группы можно выделить следующие вещества:

1) Винилэтоксиксантогенат калия СН2=СН-О-СН2-СН2-О-С(S)SK [3] — данный ксантогенат предлагается использовать как собиратель для полиметаллических руд с целью увеличения суммарного извлечения металлов. Однако стоит отметить, что исходное сырье — моновиниловый эфир этиленгликоля — отличается большой пожаро-взрывоопасностью и высокой стоимостью (для получения необходим ацетилен). Кроме того, выход ксантогената составляет всего лишь 81 % при времени реакции 5 ч.

2) Фторированные ксантогенаты калия общей формулы

Н- [-CF2-CF2-]n- [-CH2-]k-O- [-CH2-CH2-O-]m-C(S)SK

где n — целое число от 1 до 5, k — целое число от 0 до 4, m — целое число от 0 до 10 [4].

Ксантогенаты данного строения позволяют увеличить извлечение меди на 5 %, а никеля — на 14 % и в ходе ксантогенирования образуются практически с количественным выходом. Однако основной проблемой при получении этих веществ является дефицит исходных спиртов. При их синтезе, согласно [4] необходимо использовать высокофторированные спирты, полиэтиленгликоли, а также гидрид натрия, что значительно осложняет промышленную реализацию данной реакции. При этом выход на стадии получения данных спиртов не превышает 70 %.

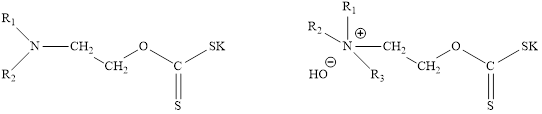

3) Ксантогенаты на основе 2-диалкиламиноэтиловых спиртов и гидроокисей 2-оксиэтилтриалкиламмониев общей формулы:

где R1, R2, R3 — углеводородные радикалы с числом атомов углерода от 3 до 8 [5]. Особого внимания из ксантогенатов данной группы заслуживает диэтиламиноэтиловый ксантогенат калия. Это вещество позволяет на 21 % повысить степень извлечения никеля по сравнению с бутиловым ксантогенатом калия. Кроме того, диэтиламиноэтанол является вполне доступным и относительно пожаро-взрывобезопасным продуктов органического синтеза. Данное вещество в промышленности получают взаимодействием диэтиламина и этиленоксида. Диэтиламиноэтанол находит широкое применение в промышленности как абсорбент кислых газов, а также как сырье для получения лекарственного препарата «Новокаин».

где R1, R2, R3 — углеводородные радикалы с числом атомов углерода от 3 до 8 [5]. Особого внимания из ксантогенатов данной группы заслуживает диэтиламиноэтиловый ксантогенат калия. Это вещество позволяет на 21 % повысить степень извлечения никеля по сравнению с бутиловым ксантогенатом калия. Кроме того, диэтиламиноэтанол является вполне доступным и относительно пожаро-взрывобезопасным продуктов органического синтеза. Данное вещество в промышленности получают взаимодействием диэтиламина и этиленоксида. Диэтиламиноэтанол находит широкое применение в промышленности как абсорбент кислых газов, а также как сырье для получения лекарственного препарата «Новокаин».

Таким образом, из рассмотренных ксантогенатов, содержащих атомы, способные к комплексообразованию с металлами, наиболее целесообразно реализовать промышленное производство диэтиламиноэтилового ксантогената калия, вследствие его более эффективных флотационных свойств, а также доступности и относительной безопасности исходного сырья

Литература:

1. Долгачев А. С. Системный концептуальный анализ промышленного процесса получения бутилового ксантогената калия на уровнях «цех» и «химическая реакция» [Текст] / А. С. Долгачев, Л. Н. Бутенко, Е. В. Шишкин // Технические науки: проблемы и перспективы: материалы III междунар. науч. конф. (г. Санкт-Петербург, июль 2015 г.). — СПб.: Заневская площадь, 2015.

3. А. с. № 910615 СССР, МПК С 07 С 154/02, B 03 D 1/12. Винилэтоксиксантогенат калия как собиратель для флотации полиметаллических руд / Б. А. Трофимов и [др.]; заявитель Иркутский институт органической химии Сибирского отделения АН СССР, Иркутский политехнический институт. — № 2967113/23–04; заявл. 29.05.1980; опубл. 7.03.1982, Бюл. № 9.

4. Пат. № 2454404 РФ, МПК С 07 С 327/00, B 03 D 1/02. Фторированные ксантогенаты калия, способы их получения и применения для флотационного обогащения сульфидных руд / С. А. Кондратьев и [др.]; патентообладатель Институт горного дела Сибирского отделения РАН. — № 2010121803/07; заявл. 28.05.2010; опубл. 27.06.2012, Бюл. № 18.