На сегодняшний день в современных организациях качество имеет первостепенное значение. Одним из условий увеличения доли рынка и расширения сфер деятельности является качество производимой продукции или оказываемых услуг, так как конкурентоспособность организации зависит, в первую очередь, от удовлетворенности потребителя. Качество продукции формируется в процессе научных исследований, технологических разработок, обеспечивается за счет хорошей организации производства и, наконец, оно поддерживается в процессе эксплуатации или потребления. На всех этих этапах важно осуществлять своевременный контроль и получать достоверную оценку качества продукции.

Процессный подход является одним из важнейших принципов контроля, управления и улучшения процессов организации. Данный подход является базовым элементом в международных стандартах ИСО серии 9000, который позволяет не только управлять, контролировать и улучшать деятельность организации в целом, но и сокращать временные и материальные затраты. Процессный подход был разработан и применяется с целью создания горизонтальных связей в организациях. Подразделения и сотрудники, задействованные в одном процессе, могут самостоятельно координировать работу в рамках процесса и решать возникающие проблемы без участия вышестоящего руководства. Процессный подход к управлению позволяет более оперативно решать возникающие вопросы и воздействовать на результат.

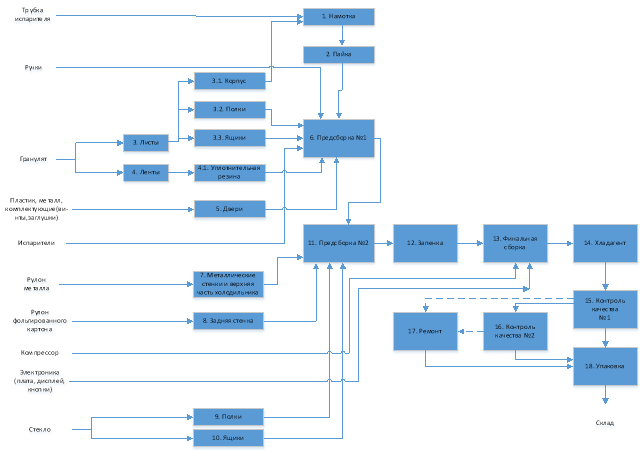

В качестве примера на рисунке 1 рассмотрим карту процессов, которая описывает процесс производства холодильного оборудования от закупаемых материалов до упаковки.

Рис.1 Карта процессов

В соответствии с картой процессов, представленной на рис. 1, были проанализированы все этапы и виды их контроля. Ниже приводится фрагмент этапов и видов их контроля.

Этапы:

- Намотка трубок испарителя на корпус холодильника.

- Пайка трубок в единую магистраль.

- Производство листов белого пластика из гранулята методом экструзии.

3.1-3.3 Формовка пластиковых частей холодильника в термовакуумной машине.

- Производство резиновой ленты.

4.1 Производство резинок-уплотнителей для дверей.

На этапе 1 – 4.1 применяется визуальный контроль качества. У каждого оператора имеются пластиковые карты (Q-карты), на которых представлены эталонные изображения, размеры и параметры. Если оператор во время визуального контроля замечает несовпадение эталонных изображений, размеров и параметров с реальными, то дефектная деталь откладывается, процесс останавливается и вызывается главный оператор в смене. Также на данных этапах операторы пользуются красными магнитными метками, чтобы помечать вызывающие сомнения места. Вероятность пропустить метку исключена, т.к. система (SAP ERP – Systems, Applications and Products in Data Processing Enterprise Resource Planning – система планирование ресурсов предприятия), обнаружив это, поднимет тревогу и удаляет холодильник с конвейера.

На этапе 2 (пайка) процесс контролируется при помощи аппарата “ХХ”, который позволяет обнаружить утечки при помощи электронного сенсора.

На этапе 3 (производство листов) контролируется толщина пластика при помощи такого прибора, как ультразвуковой толщиномер.

На этапах формовки пластиковых частей 3.1-3.3 контролируются габаритные размеры, с помощью штангенциркуля. Возможный брак отправляется на переработку -перемалывается в специальной мельнице и используется заново.

- Производство дверей холодильника.

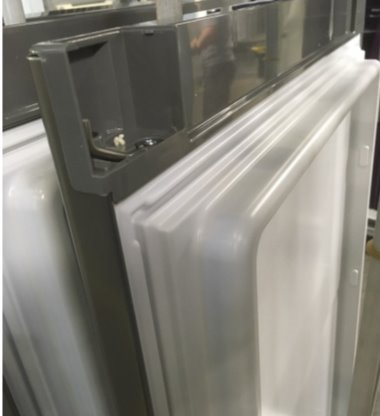

На данном этапе необходимо контролировать и сопоставлять с эталонным значением такой параметр, как ширина канавки пластиковой обшивки двери (рис.2). Одним из наиболее подходящих инструментов управления качеством для данной цели являются контрольные карты (SPC – statistical process control – cтатистическое управление процессами), целью которых является отражение динамики изменений показателя, за счет чего можно контролировать процесс.

Рис.2 Канавка двери холодильного оборудования

SPC позволяет нам наглядно проследить ход процесса, SPC – мощное орудие менеджмента, предназначенное для непрерывного мониторинга и диагностики бизнес-процессов. Если диагностика показывает, что процесс находится в статистически управляемом состоянии, то его улучшением должен заниматься отдел качества. Если процесс нестабилен, только ведущий технолог может выявить причину нестабильности и устранить ее. Формулируется цель сбора интересующих нас сведений (контроль и регулирование производственного процесса; анализ отклонений от установленных требований; контроль продукции). Затем продумывают, какие типы данных нужно собрать, их характер, частоту и способы измерения, надежность получаемых результатов.

Все результаты наблюдений регулируются при помощи контрольных карт, инструмента, позволяющего отслеживать ход процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявляемых к процессу требований.

Таблица 1

Лист сбора значений выборки процесса

|

№ п/п |

Measured data (измеренные данные) |

|

1 |

73,90 |

|

2 |

74,20 |

|

3 |

74,50 |

|

4 |

74,30 |

|

5 |

74,40 |

|

6 |

74,00 |

|

7 |

74,00 |

|

8 |

74,00 |

|

9 |

74,00 |

|

10 |

73,80 |

|

11 |

74,00 |

|

12 |

73,80 |

|

13 |

74,00 |

|

14 |

74,10 |

|

15 |

73,90 |

|

16 |

74,10 |

|

17 |

74,00 |

|

18 |

74,00 |

|

19 |

74,10 |

|

20 |

74,00 |

|

21 |

74,10 |

|

22 |

74,00 |

|

23 |

74,20 |

|

24 |

74,00 |

|

25 |

74,10 |

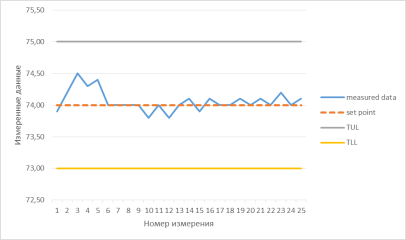

Рис.3 График значений выборки процесса

В таблице 1 приведены результаты измерений ширины канавки пластиковой обшивки двери. Каждые полчаса делалось измерение, всего было произведено 25 измерений. Менеджером по качеству, было установлено заданное среднее значение (set point – 74,00), верхняя граница допуска (Tolerance upper limit – 75,00) и нижняя граница допуска (Tolerance lower limit – 73,00). Основные коэффициенты, по которым оценивается процесс рассчитываются по следующим формулам:

T = TUL – TLL = 75,00 – 73,00 = 2,00 (1)

![]() = =

= =![]() =

=

![]() =

= ![]() =

= ![]() =

= ![]() = 0,16 (2)

= 0,16 (2)

М =![]() =

= ![]() = 74,00 (3)

= 74,00 (3)

k = ![]() =

= ![]() =

= ![]() =

= ![]() = 0,06 (4)

= 0,06 (4)

![]() =

= ![]() (5)

(5)

![]() = 2,08 (6)

= 2,08 (6)

![]() = 2,08 * (1 – 0,06) = 1,96 (7)

= 2,08 * (1 – 0,06) = 1,96 (7)

Где T – размах, s – стандартное отклонение, n- количество измерений, ![]() – индивидуальное значение i-ого измерения, – среднее арифметическое всех значений, M – медиана, k – показатель настроенности процесса на целевое значение, m – медиана,

– индивидуальное значение i-ого измерения, – среднее арифметическое всех значений, M – медиана, k – показатель настроенности процесса на целевое значение, m – медиана, ![]() – индексы воспроизводимости. (

– индексы воспроизводимости. (![]() индекс воспроизводимости процесса, оценивающий возможности удовлетворять технический допуск без учета положения среднего значения и применяемый для стабильных по разбросу процессов,

индекс воспроизводимости процесса, оценивающий возможности удовлетворять технический допуск без учета положения среднего значения и применяемый для стабильных по разбросу процессов, ![]() – индекс воспроизводимости процесса, оценивающий возможности удовлетворять технический допуск с учетом фактического положения среднего значения и применяемый для стабильных и по разбросу и по настройке процессов.)

– индекс воспроизводимости процесса, оценивающий возможности удовлетворять технический допуск с учетом фактического положения среднего значения и применяемый для стабильных и по разбросу и по настройке процессов.)

Далее строится контрольная карта и проводится анализ результатов наблюдений, после чего изделие считается либо годным, либо дефектным, и решение о качестве контролируемой совокупности принимают в зависимости от числа обнаруженных в выборке или пробе дефектных изделий или от числа дефектов, приходящихся на определенное число изделий (единиц продукции).

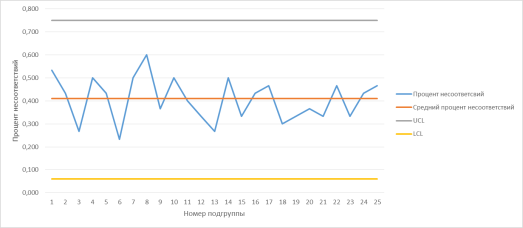

На линии финальной сборки (рис.1, п.13) встречаются друг с другом готовые модули, поступившие с предсборки №2, а также компрессор и такие электронные элементы как: плата, дисплей, кнопки. На данном этапе холодильник принимает свой окончательный вид, чтобы далее отправиться по конвейеру в зону, где его заполняют хладагентом. На линии финальной сборки необходимо подсчитывать и анализировать число дефектных изделий в выборке, подходящим инструментом управления качеством для данной цели также являются контрольные карты (SPC), но для качественных значений.

В таблице 2 указано число несоответствующих единиц (кнопок) в час с учетом неисправностей, найденных при сплошном контроле небольших кнопок с помощью устройств автоматического контроля. Для определения момента выхода сборочной линии из статистически управляемого состояния используют контрольную карту процента несоответствующих единиц. Карта получена при сборе предварительных данных состоящих из 25 подгрупп, каждая из которых включает в себя 3000 кнопок (таблица 2).

Таблица 2

Кнопки. Предварительные данные

|

Номер подгруппы |

Число проконтролированных кнопок |

Число несоответствующих кнопок |

Процент несоответствий |

|

1 |

3000 |

16 |

0,533 |

|

2 |

3000 |

13 |

0,433 |

|

3 |

3000 |

8 |

0,267 |

|

4 |

3000 |

15 |

0,500 |

|

5 |

3000 |

13 |

0,433 |

|

6 |

3000 |

7 |

0,233 |

|

7 |

3000 |

15 |

0,500 |

|

8 |

3000 |

18 |

0,600 |

|

9 |

3000 |

11 |

0,367 |

|

10 |

3000 |

15 |

0,500 |

|

11 |

3000 |

12 |

0,400 |

|

12 |

3000 |

10 |

0,333 |

|

13 |

3000 |

8 |

0,267 |

|

14 |

3000 |

15 |

0,500 |

|

15 |

3000 |

10 |

0,333 |

|

16 |

3000 |

13 |

0,433 |

|

17 |

3000 |

14 |

0,467 |

|

18 |

3000 |

9 |

0,300 |

|

19 |

3000 |

10 |

0,333 |

|

20 |

3000 |

11 |

0,367 |

|

21 |

3000 |

10 |

0,333 |

|

22 |

3000 |

14 |

0,467 |

|

23 |

3000 |

10 |

0,333 |

|

24 |

3000 |

13 |

0,433 |

|

25 |

3000 |

14 |

0,467 |

|

Всего |

75000 |

304 |

0,405 |

Рис. 4. Карта по данным таблицы 2

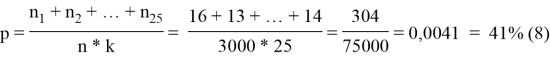

Значения центральной линии (p – средний процент несоответствий), верхней границы (UCL), нижней границы (LCL) были получены с помощью следующих выражений:

![]()

![]()

![]()

![]()

![]()

![]()

Где p – средний процент несоответствий, n – число проконтролированных кнопок, k – количество подгрупп, UCL – верхняя контрольная граница, LCL – нижняя контрольная граница.

Контрольная карта, представленная на рисунке 4, показывает, что качество кнопок находится в управляемом состоянии. Данные контрольные границы могут быть использованы для будущих подгрупп до тех пор, пока процесс не изменится или выйдет из статистически управляемого состояния, когда же процесс находится в состоянии статистической управляемости, вряд ли удастся какое-либо усовершенствование без изменения самого процесса. Если сделано улучшение процесса, надо вычислить новые контрольные границы для будущих подгрупп, чтобы учесть измененное качество процесса. Если процесс улучшен, то нужно использовать новые границы. Если процесс был ухудшен, надо найти дополнительные неслучайные причины.

После того, как холодильник заполнили хладагентом (рис.1, п.15), он попадает в зону качества №1, где холодильнику предстоит пройти ряд важных тестов.

На этапе контроля качества 1, контролируется количество заправленного хладагента, с помощью аппарата “ХХХ”.

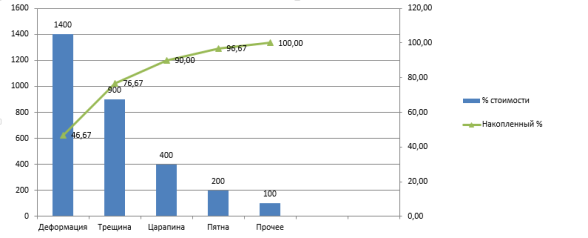

На линии финальной сборки подсчитывается и анализируется число дефектных изделий в выборке, а в зоне качества 1 необходимо анализировать виды дефектов и затраты на устранение этих дефектов. Для анализа было бы рационально использовать такой инструмент управления качеством, как диаграмма Парето, так как контрольная карта для качественных значений и диаграмма Парето дополняют друг друга, и их совместное использование очень удобно. Контрольная карта показывает находится процесс в управляемом состоянии или нет, также контрольная карта позволяет отслеживать число и процент несоответствий. А диаграмма Парето в свою очередь показывает, какие проблемы являются приоритетными и наиболее затратными.

Диаграмма Парето является графическим отображением правила Парето. В менеджменте качества применение этого правила показывает, что значительное число несоответствий и дефектов возникает из-за ограниченного числа причин. Коротко правило Парето формулируется как 80 на 20. Например, если применить это правило по отношению к дефектам, то окажется, что 80 процентов дефектов возникает из-за 20 процентов причин.

Диаграмма Парето, изображенная на рисунке 5, ясно показывает, устранение, каких видов дефектов, наиболее затратно. Приблизительно 77% затрат направлено на устранение таких дефектов, как деформация и трещина, которые составляют 20% от всех видов дефектов. Данный пример подтверждает и наглядно иллюстрирует правило Парето.

Таблица 3

Данные для построения диаграммы Парето

|

№ |

Вид дефекта на плате |

Затраты на устранение дефекта |

% |

Накопленный % |

|

1 |

Деформация |

1400 |

46,67 |

46,67 |

|

2 |

Трещина |

900 |

30,00 |

76,67 |

|

3 |

Царапина |

400 |

13,33 |

90,00 |

|

4 |

Пятна |

200 |

6,67 |

96,67 |

|

5 |

Прочее |

100 |

3,33 |

100,00 |

|

Сумма |

3000 |

100 |

Рис.5 Диаграмма Парето

Основное преимущество, которое дает диаграмма Парето — это возможность сфокусировать усилия и ресурсы на устранении наиболее значимых проблем. Также как и другие инструменты качества, она легка для применения и понимания персоналом организации.

Недостатком этого инструмента является возможность ввести в заблуждение относительно значимости проблем, особенно если не учитывается стоимость последствий возникающих несоответствий и дефектов.

Проведенные исследования позволяет сделать вывод о том, что применение контрольной карты качественного значения и диаграммы Парето позволяет выявить момент выхода сборочной линии из статистического управляемого состояния, а также направить усилия и ресурсы на устранение главных проблем. Но более эффективным инструментом управления качеством является контрольная карта для количественных значений т.к. дает возможность отслеживать ход процесса и воздействовать на него, а главное позволяет исключить потери на выходе.

Литература:

- ГОСТ Р ИСО 7870-2-2015 Статистические методы. Контрольные карты. Часть 2. Контрольные карты Шухарта.

- Чекалдин А.М. Процессный подход к управлению качеством на предприятиях / А.М. Чекалдин // Вестник НГИЭИ. – Княгинино: Нижегородский государственный инженерно-экономический институт, 2015. – С. 79-82.

- Цзинькэ Ц., Киматова Р.Г., Кубашева Г.А. Управление качеством предприятий: анализ и модели управления качества / Ц. Цзинькэ, Р.Г. Киматова, Г.А. Кубашева // Социально-экономические явления и процессы. –Тамбов: Тамбовский государственный технический университет, 2017. – С. 183-192.