Сервисное локомотивное депо Иркутское (СЛД-80 Иркутское) выполняет ремонт и обслуживание электровозов пассажирского движения ЭП1, ЭП1П, грузовых электровозов подталкивающего движения 3ЭС5К (Ермаки) и маневровых тепловозов.

В депо производят следующие виды обслуживания и ремонта: ТО-2, ТО-3, ТО-4, ТО-5в, ТР-1, ТР-2 [1].

Техническое обслуживание ТО-2 выполняется работниками пунктов технического обслуживания локомотивов на специально оборудованных смотровых канавах. Объём работ включает осмотр ходовой части, тормозной системы, тяговых двигателей, вспомогательных машин, трансформаторов и электрических аппаратов.

Техническое обслуживание ТО-3, производимое на стойлах основного депо, предназначается для ревизии всего оборудования тепловоза и производства в установленные сроки профилактических работ.

Техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажей колёсных пар в установленных пределах Обточка бандажей выполняется без выкатки колёсных пар из-под локомотива.

Техническое обслуживание ТО-5в выполняется для подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии после постройки, ремонта вне локомотивного депо или передислокации.

Текущий ремонт ТР-1 выполняется в локомотивном депо, к которому приписан локомотив.

Текущий ремонт ТР-2 выполняется в специализированных локомотивных депо железной дороги, к которой приписан локомотив.

Так же в депо производят ремонт корпусов автосцепного устройства, что относится к техническому обслуживанию ТО-3 [2]. На рисунке 1 показан корпус автосцепки, а на рисунке 2 — наиболее вероятные дефекты и места их расположения. Основными причинами появления неисправностей корпусов автосцепных устройств являются:

‒ большие нагрузки при торможениях и начале движения, при маневровых работах, при проходе составом кривых участков пути и сортировочных горок:

‒ трение деталей при движении подвижного состава,

‒ нарушение технологии изготовления и ремонта;

‒ большие перепады температур;

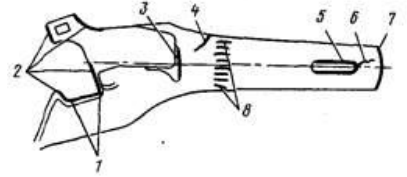

Рис. 1. Корпус автосцепки

Рис. 2. Дефекты автосцепки и места их наиболее вероятного расположения: 1. трещины в углах зева. 2. износы тяговых и ударных поверхностей большого и малого зубьев, 3. износ поверхности упора головы автосцепки, 4. трещины в месте перехода головы к хвостовику, 5. смятие стенки отверстия от взаимодействия с клином хомута, 6. трещины в стенке отверстия для клина тягового хомута, 7. износ упорной поверхности хвостовика, 8. износ поверхностей корпуса

Для выполнения контроля, ремонта и перемещения одновременно четырёх корпусов автосцепного устройства между механическим и сварочным цехом, имеется ручная тележка, изготовленная в данном депо, рисунок 3.

Перед тем как установить корпус автосцепки на тележку, его проверяют дефектоскописты. Если на корпусе автосцепки выявлены трещины, непригодные для ремонта, то их бракуют. Если есть небольшие трещины, то корпус ремонтируют. На тележку устанавливают одновременно 4 корпуса автосцепки, подлежащие ремонту.

Рис. 3. Тележка для автосцепок.

Габариты этой тележки 176*93*125 мм. Перемещается тележка по рельсам вручную. На тележке имеются 4 станины со стойками. На каждой стойке имеется по 2 больших неподвижных круга и 2 маленьких подвижных круга. Они служат для установки и поворота корпуса автосцепки при контроле и ремонте. Между большим и малым кругом установлены 6 подшипников. Малый круг служит для базирования корпуса автосцепки, а подшипники для ручного поворота. Корпус автосцепки упирается головой в малый круг. Для предотвращения смещения корпуса автосцепки на тележке, круги на каждой станине расположены под небольшим углом.

На тележке выполняются следующие виды работ, это контроль шаблонами в местах износа корпусов автосцепок, и отмечают места наплавки. После контроля корпуса перемещают в сварочный цех для наплавки в местах износа. После наплавки, тележку с корпусами перемещают в механический цех, для механической обработки на фрезерных станках. В конце всех проделанных работ выполняется окончательный контроль.

Перемещение тележки между цехами рабочие осуществляют вручную, и поворачивают автосцепки тоже вручную. За все время существования тележки на предприятии никто не пытался ее модернизовать. Вес одного корпуса автосцепки примерно 215 кг, а вес самой тележки составляет примерно 1000 кг, в сумме рабочие передвигают около 2 тонн. Для одного работника это очень тяжело. Поэтому перемещение тележки производят 2–3 человека.

Для облегчения работы, и ускорения перемещения тележки с корпусами между цехами предлагается механизировать тележку. А именно установить на тележку электропривод. Для этого необходимо немного изменить конструкцию тележки. Это предполагается выполнить в следующем этапе работы.

Литература:

- Анализ работы сервисно-локомотивного депо на примере предприятия ООО «ТМХ Сервис» // Олбест. URL: https://knowledge.allbest.ru/transport/3c0a65625b3ac79b4d53b89521316d27_0.html

- Технология ремонта автосцепки СА-3 // Мир Знаний. URL: http://mirznanii.com/a/220355/tekhnologiya-remonta-avtostsepki-sa-3