Данная работа посвящена исследованию процесса горения в камерах. Целью исследований является определение степени повышения давления.

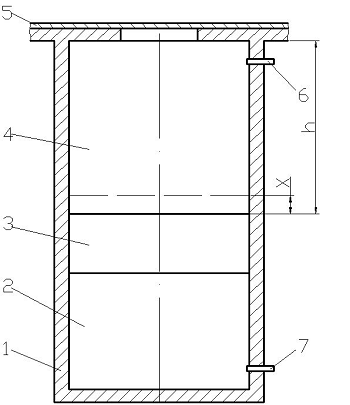

Схема камер сгорания устройства для газовой листовой штамповки представлена на рис. 1. Устройство содержит две камеры сгорания 2 и 4, разделенные поршнем 3. Топливная смесь вначале поджигается в нижней (первой) камере 2. В процессе горения топливной смеси поршень 3 перемещается вверх и сжимает топливную смесь в верхней камере 4. Рассмотрим изменение параметров газа в обеих камерах в процессе горения топливной смеси в первой камере. Вследствие быстротечности процесса будем принебрегать теплообменом с окружающей средой. Давление в верхней камере в рассматриваемый период времени сравнительно невелико, поэтому деформация штампуемой заготовки мала и ею можно принебречь. Поэтому будем считать, что масса газа в верхней камере остается неизменной. Изменение давления в нижней камере зависит от изменения доли сгоревшего топлива во времени. После зажигания топливной смеси в течение некоторого времени очаг горения имеет относительно небольшой объем. По мере расширения зоны горения повышается скорость выделения тепла, соответственно этому увеличивается интенсивность повышения давления.

Рис. 1. Схема камер сгорания устройства для штамповки:

1 - корпус; 2, 4 – камеры сгорания; 3 – поршень; 5 – штампуемая заготовка; 6, 7 – свечи зажигания.

Таким образом, закон изменения давления в камере в первую очередь определяется законом выгорания топлива. Для условий поршневых двигателей внутреннего сгорания закон выгорания топлива предложен И. Вибе [1] в следующем виде:

где

![]() -

доля сгоревшего топлива;

-

доля сгоревшего топлива;

![]() -

время полного сгорания топлива;

-

время полного сгорания топлива;

![]() -

время;

-

время;

![]() -

показатель характера сгорания;

-

показатель характера сгорания;

![]() -

постоянная.

-

постоянная.

Для определения постоянной

![]() необходимо задать величину

необходимо задать величину

![]() в

конце сгорания. Если условно считать, что в конце сгорания, т.е. при

в

конце сгорания. Если условно считать, что в конце сгорания, т.е. при

![]() ,

,![]() ,

то из зависимости (1) следует, что

,

то из зависимости (1) следует, что

![]()

Тогда уравнение выгорания принимает следующий вид:

Дифференцируя эту зависимость, найдем выражение для определения изменения доли сгоревшей топливной смеси в единицу времени

Используя это уравнение, можно определить количество тепла, выделяющегося в единицу времени

где

![]() -

количество теплоты;

-

количество теплоты;

![]() -

начальная масса газа в камере сгорания;

-

начальная масса газа в камере сгорания;

![]() -

низшая теплота сгорания 1кг горючего газа.

-

низшая теплота сгорания 1кг горючего газа.

Используя эти уравнения, первый закон термодинамики получим следующие уравнения

Безразмерная величина

![]() характеризует степень повышения давления.

характеризует степень повышения давления.

где

![]() -

начальный объем первой камеры;

-

начальный объем первой камеры;

![]() -

соотношение начальных объемов первой и второй камер;

-

соотношение начальных объемов первой и второй камер;

![]() -

относительный (безразмерный) ход поршня;

-

относительный (безразмерный) ход поршня;

![]() - показатель адиабаты;

- показатель адиабаты;

![]() -

безразмерное давление газа в первой камере;

-

безразмерное давление газа в первой камере;

![]() -

масса газа.

-

масса газа.

Это уравнение определяет степень повышения давления в первой камере в процессе горения топливной смеси.

Приведем к безразмерному виду уравнение (3)

Уравнения (5) и (6) в совокупности описывают изменение давления в первой камере в процессе горения топливной смеси.

где

![]() -

скорость поршня;

-

скорость поршня;

![]() -

масса поршня;

-

масса поршня;

![]() -

безразмерное давление топливной смеси во второй камере.

-

безразмерное давление топливной смеси во второй камере.

Система уравнений (5), (6), (7), (8), (9) описывают изменение давления в обеих камерах в период горения топливной смеси в первой камере. Эти уравнения имеют безразмерный вид.

Анализ и решение системы уравнений показали, что давление в первой камере в процессе горения топливной смеси повышается в 5…6 раз, при этом давление топливной смеси во второй камере повышается в 6…7 раз.

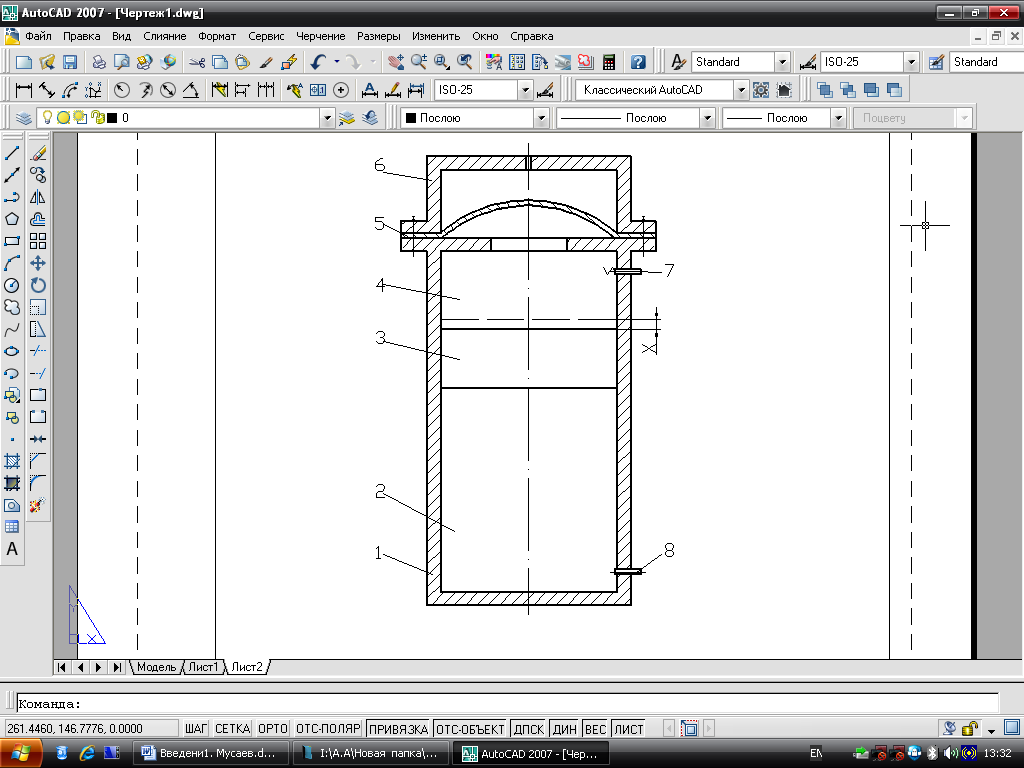

Горение во второй камере устройства для штамповки начинается после подачи искры свечи зажигания 7 (рис.2). В этот период поршень 3 продолжает перемещаться вверх, сжимая топливную смесь во второй камере. Благодаря высокой температуре топливной смеси процесс горения в этой камере происходит значительно интенсивнее, чем в первой камере. Длительность процесса горения составляет порядка 0,01 с. В процессе горения топливной смеси вследствие интенсивного повышения давления происходит также деформация штампуемой заготовки в полости матрицы. Поэтому в начальный период горения объем второй камеры с одной стороны уменьшается, за счет перемещения поршня вверх, с другой стороны увеличивается за счет деформации заготовки. Через некоторый промежуток времени под действием давления продуктов сгорания, образующихся во второй камере, поршень останавливается, а затем начинает перемещаться вниз. При этом объем второй камеры увеличивается как за счет деформации заготовки, так и за счет перемещения поршня.

Рис. 2. Расчетная схема процесса:

1 - корпус; 2,4 - камеры сгорания; 3 - поршень; 5 - штампуемая заготовка; 6 - матрица;

7,8 - свечи зажигания.

Закон изменения давления во второй камере определяется следующим уравнением

где

![]() - давление во второй камере;

- давление во второй камере;

![]() -

текущий объем второй камеры;

-

текущий объем второй камеры;

![]() -

количество теплоты, выделяющейся во второй камере;

-

количество теплоты, выделяющейся во второй камере;

![]() -

работа, совершаемая газом.

-

работа, совершаемая газом.

Количество теплоты, выделяющейся во второй камере в единицу времени, определяется следующими уравнениями:

где

![]() -

начальная масса горючего газа во второй камере;

-

начальная масса горючего газа во второй камере;

![]() -

низшая теплота сгорания

-

низшая теплота сгорания

1кг горючего газа;

![]() -

показатель характера сгорания;

-

показатель характера сгорания;

![]() -

длительность процесса горения во второй камере.

-

длительность процесса горения во второй камере.

где

![]() -

площадь поперечного сечения поршня;

-

площадь поперечного сечения поршня;

![]() - относительный (безразмерный) ход поршня;

- относительный (безразмерный) ход поршня;

![]() - начальная высота второй камеры;

- начальная высота второй камеры;

![]() -

объем, образующийся вследствие деформации заготовки.

-

объем, образующийся вследствие деформации заготовки.

Величина давления во второй камере существенно зависит от перемещения поршня. Запишем уравнение движения поршня

где w- скорость поршня;

![]() -

масса поршня;

-

масса поршня;

![]() -

ход поршня;

-

ход поршня;

Из этих зависимостей видно, что перемещение и скорость поршня зависят от давлений в первой и во второй камерах. В период горения во второй камере параметры газа в первой камере изменяются по политропическому закону.

Закон изменения давления в первой камере в период горения топливной смеси во второй камере

Система уравнений (10)-(12), (13)-(15), (16) в совокупности описывает закон изменения давления во второй камере в период горения в ней топливной смеси. Анализ и решение этих уравнений показал, что в результате сгорания топливной смеси давление в этой камере повышается в 3…4 раза в зависимости от параметров штампуемой детали. Учитывая, что в период горения топливной смеси в первой камере давление топливной смеси во второй камере повышается в 6…7 раз, можно заключить, что общая степень повышения давления во второй камере составляет 18…28. Это дает возможность штамповать стальные детали толщиной до 3 мм.

- Литература:

- Вибе И.И. Новое о рабочем цикле двигателей. – М.: Наука. 1962. – 365 с.