При бурении нефтяных и газовых скважин в комплексе оборудования применяемого при разбуривании горной породы и выноса ее на поверхность долото имеет очень важное значение, так как является инструментом, разрушающим горную породу и формирующим ствол скважины.

При бурении скважин на нефть и газ широко используются корпусные шарошечные долота с клиновидным фрезерованным зубом и с твердосплавными вставными зубками. Это объясняется тем, что бурение скважин, сложенных породами различной твердостью, является наиболее трудоемким процессом, требующим большого расхода долот и определяющим общий ресурс времени для бурения скважины в целом. [1 с.3]

Сварка буровых корпусных шарошечных долот является наиболее трудоемким процессом, включающим в себя многие трудности в их производстве. Одной из проблем является наличие больших деформаций, которые возникают в процессе остывания сварного шва. Пагубное влияние деформаций сказывается на получении допускных размеров долота и работоспособности его в процессе бурения, увеличивается его «агрессивность», площадь внедрения зуба в породу увеличивается, соответственно ресурс долота уменьшается.

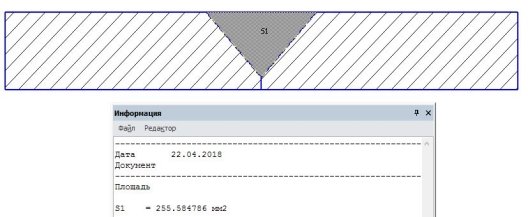

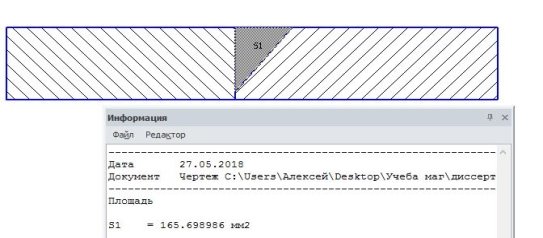

Для оценки уровня деформаций были проведены исследования на сварных образцах. Было взято четыре образца, которые были выполнены по двум разным режимам сварки. Первые два образца, промаркированные номерами 1 и 2, имитирующие соединения хвостовик-корпус, корпус-секция были выполнены по режимам, сварки, которые представлены в таблице 1. Форма разделки промок с указанием площади сечения образцов 1 и 2 представлены на рисунках 1,2. Данные режимы сварки и конструктивное исполнение кромок используется в настоящее время на производстве шарошечных долот.

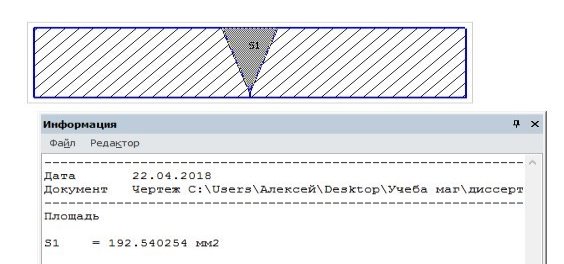

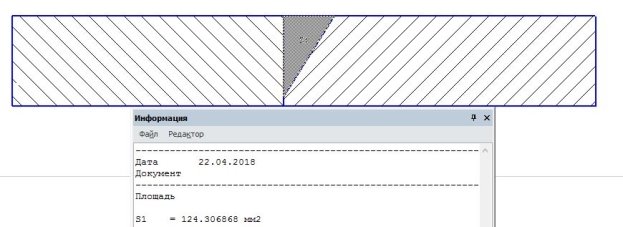

Следующие два образца, промаркированные номерами 3 и 4, имитирующие соединения хвостовик-корпус, корпус-секция были выполнены по другим режимам сварки и с изменением формой разделкой кромок, путем уменьшения площади сечения шва. Режимы сварки образцов 3 и 4 показаны в таблице 2, а форма разделки кромок с указанием площади сечения представлены на рисунках 3 и 4.

Таблица 1

Параметры режима сварки образцов 1 и 2

|

Сила тока, А |

Напряжение, В |

Расход газа л/мин |

Вылет электродной проволоки, мм |

Диаметр проволоки, мм |

Защитный газ |

|

300 |

30 |

10 |

10 |

1,6 |

Ar |

Рис. 1. Форма разделки кромок образца 1. Имитирующий соединение корпус-хвостовик

Рис. 2. Форма разделки кромок образца 2. Имитирующий соединение корпус-секция

Таблица 2

Параметры режима сварки образцов 3 и 4

|

Сила тока, А |

Напряжение, В |

Расход газа л/мин |

Вылет электродной проволоки, мм |

Диаметр проволоки, мм |

Защитный газ |

|

220 |

24 |

10 |

10 |

1,2 |

Ar+CO2(18 %) |

Рис. 3. Форма разделки кромок образца 3. Имитирующий соединение корпус-хвостовик

Рис. 4. Форма разделки кромок образца 4. Имитирующий соединение корпус-секция

После сварки образцов были произведены замеры уровня их деформации. Замер уровня деформации производился путем подкладывания металлических щупов под образец, их значения приведены в таблице 3. Также в таблице 3 отражено количество накладываемых слоев.

Таблица 3

Уровень деформаций иколичество накладываемых слоев

|

№ п/п |

Маркировка образца |

Уровень деформаций, мм |

Количество накладываемых слоев, шт. |

|

1 |

1 |

5,6 |

8 |

|

2 |

2 |

3,3 |

5 |

|

3 |

3 |

4,5 |

6 |

|

4 |

4 |

2,6 |

4 |

Таблица 3 показывает, что уровень деформаций в соединении хвостовик-корпус уменьшился с 5,6 до 4,5 мм, а в соединении корпус-секция уменьшился с 3,3 до 2,6 мм. Данный эффект объясняется тем, что были изменены режимы сварки и уменьшено количество накладываемых слоев.

Чтобы проверить удовлетворяют ли прочностные характеристики сварных соединений были произведены замеры твердости и испытания на разрыв. Минимальный и максимальный предел твердости должен составлять 75 HRB и 85 HRB, а минимальная нагрузка, при которой должен разрушиться образец должна составлять 35кН.

Таблица 4

Механические испытания образцов

|

№ п/п |

Маркировка образца |

Распределение твердости, HRB |

Нагрузка при растяжени, кН | |

|

шов |

околошовная зона | |||

|

1 |

1 |

77,6 |

73,5 |

37,8 |

|

2 |

2 |

80,9 |

78,3 |

40,2 |

|

3 |

3 |

83,3 |

78,1 |

40,1 |

|

4 |

4 |

85,0 |

79,0 |

37,2 |

Механические испытания показали, что образцы с номерами 3 и 4, образцы, которые выполнены с измененными режимами сварки и измененной разделкой кромок удовлетворяют требованиям сварных соединений, к которым предъявляет предприятие-изготовитель.

Подводя итог данной работы можно сказать следующее, что при сварке моделирующих образцов сварных соединений секции и корпуса, хвостовика и корпуса бурового корпусного шарошечного долота на предложенных режимах сварки и при изменении конфигурации разделки кромок деформации в образцах уменьшились, уровень деформаций в образце 3 уменьшился на 1,1 мм, в образце 4 он уменьшился на 0,7 мм.

Результаты замеров твердости в сварных соединениях 3 и 4 показали, что твердость сварных образцов не выходит за допускаемый предел 85 HRB и она не ниже 75 HRB.

Исследования на разрыв показали, что образцы с маркировкой 3 и 4 разрушились при нагрузке 40,1 кН и 37,2 кН, что также являются допустимыми значениями, так как допускаемая нагрузка, при которой происходит разрушение образца должна быть не менее 35 кН.

На основании вышеизложенного можно сказать следующее, что уровень деформации в соединении корпус –секция снизился на 22 %, а в соединении корпус-хвостовик снизился на 20 % это увеличивает износостойкость долот во время бурения. Данный эффект достигается за счет того, что во время бурения уменьшается контактируемая площадь зуба с породой, а также уменьшается его биение во время работы.

Литература:

- В. Н. Виноградов, Г. М. Сорокин, А. Н. Пашков, В. М. Рубарх. Долговечность буровых долот, М., «Недра»,1977.256 с.