Челноки выполняют наиболее сложные этапы процесса переплетения нитей и существенно влияют на производительность, надёжность и качество работы швейных машин. Параметры челнока оказывают виляние на частоту смены шпуль и потерю прочности игольной нити из-за многократного перетирания ее об ушко иглы. Челночные механизмы часто вызывают повышенный шум, износ основных деталей создает высокочастотные колебания на валу и разрушает механическую характеристику машины.

Строчки с челночными переплетениями практически не распускаются и требуют наименьшего количества нитей. Однако при их выполнении игольные нити сильно изнашиваются, вследствие чего повышается обрывность нитей и ухудшается качество изделий; кроме того, эти строчки не всегда обладают достаточной податливостью при деформации. Строчки с цепными переплетениями характеризуются большой податливостью и меньшим износом и обрывностью нитей, но требуют большего количества нитей, многие из которых распускаются.

В машинах иностранных фирм, например, «Зингер», широко используются челноки цилиндрической формы, позволяющие шить тонкие ткани нитками высоких номеров, но из-за большой линейной скорости происходит быстрый износ направляющих челнока. Кроме того, при ходе челнока до 80 мм в крайних положениях в погонялке возникают удары, которые увеличивают шум, колебания и вибрацию механизмов машин.

Известно, что большое значение для петлеобразования имеет коэффициент рабочего хода челнока Кч, представляющий собой отношение угла поворота главного вала за время от начала захвата игольной петли носиком челнока до момента ее сброса φчк полному углу поворота главного вала за один цикл (φо):

![]() (1)

(1)

Для улучшения процесса работы швейной машины стремятся уменьшить Кч. В существующих машинах он колеблется в пределах 0,25÷0,42.

В общем случае угол поворота главного вала при обводе петли

![]() , (2),

, (2),

где угол, определяющий длину носика челнока (обычно α=30÷400), ![]() — среднее значение передаточного отношения между главным и челночным валами за период обвода петли:

— среднее значение передаточного отношения между главным и челночным валами за период обвода петли:

![]() (3)

(3)

причем ![]() — средняя угловая скорость челночного вала за период обвода петли;

— средняя угловая скорость челночного вала за период обвода петли; ![]() — угловая скорость главного вала.

— угловая скорость главного вала.

В большинстве швейных машинах для обеспечения равномерного вращения передаточное число постоянно:

![]() . (4)

. (4)

С целью уменьшения коэффициента рабочего хода челнока применяются различные типы ускорительных механизмов.

Челноки, вращающиеся равномерно, при ![]() увеличивают холостой ход, что является недостатком, но при правильном их изготовлении инерционные нагрузки значительно уменьшаются, следовательно, повышается долговечность их работы.

увеличивают холостой ход, что является недостатком, но при правильном их изготовлении инерционные нагрузки значительно уменьшаются, следовательно, повышается долговечность их работы.

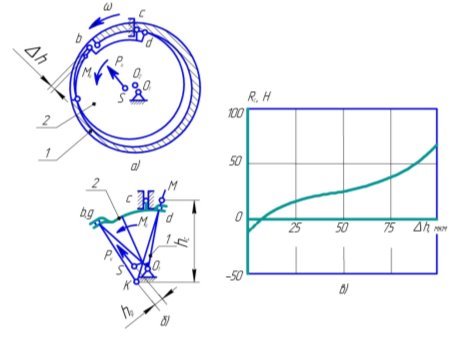

Рис. 1. Давление между элементами челнока-крючка: а — положение шпуледержателя относительно крючка при соударении; б — схема заменяющего механизма; в — график функции ![]()

Исследованиями установлено, что в течение большей части цикла 2 (рис.1 а) контактирует в двух точках с челноком 1 и меньшую часть цикла — в одной точке с установочным пальцем и двух точках с челноком; во втором случае шпуледержатель можно считать базисным III класса с тремя поступательными парами. Наибольшее же давления между элементами челночного устройства наблюдается при совпадении точки g челнока с точкой b шпуледержателя (рис.1 б) и его контакты с установочным пальцем в точке с и челноком в точке d. В этом положении давления в паре шпуледержатель — установочный палец

![]() (5)

(5)

где ![]() — сила инерции и момент силы инерции шпуледержателя;

— сила инерции и момент силы инерции шпуледержателя; ![]() — плечи сил

— плечи сил ![]() относительно точки К пересечения линий действия давлений Rb и Rd в точках b и d;

относительно точки К пересечения линий действия давлений Rb и Rd в точках b и d; ![]() — масса и момент инерции шпуледержателя;

— масса и момент инерции шпуледержателя; ![]() — линейное ускорение центра тяжести шпуледержателя и его угловое ускорение. Ускорение

— линейное ускорение центра тяжести шпуледержателя и его угловое ускорение. Ускорение ![]() можно найти с помощью особой точкой Ассура (рис.1 б).

можно найти с помощью особой точкой Ассура (рис.1 б).

На рис. 1 в приведен график зависимости ![]() давления между шпуледержателем и установочным пальцем от расстояния

давления между шпуледержателем и установочным пальцем от расстояния ![]() в челночном устройстве машины «Зингер» при частоте вращения главного вала n = 8000 об/мин. Согласно графику, с увеличением

в челночном устройстве машины «Зингер» при частоте вращения главного вала n = 8000 об/мин. Согласно графику, с увеличением ![]() давление

давление ![]() увеличивается, причем особо интенсивно при

увеличивается, причем особо интенсивно при ![]() После определения

После определения ![]() можно вычислит Rb и Rd в точках b и d. С увеличением

можно вычислит Rb и Rd в точках b и d. С увеличением ![]() давление

давление ![]() также возрастает, а Rd, наоборот, уменьшается. При

также возрастает, а Rd, наоборот, уменьшается. При ![]() . Для уменьшения давление

. Для уменьшения давление ![]() следует стремиться к уменьшению

следует стремиться к уменьшению ![]() , что достигается при использовании втулки-виброгасителя в челночном вале.

, что достигается при использовании втулки-виброгасителя в челночном вале.

При этом работа трения ![]() , где R– давление в кинематической паре;

, где R– давление в кинематической паре; ![]() — коэффициент трения и путь относительного скольжения его элементов. Поскольку звенья не передают полезных нагрузок, можно принять R=const. Тогда при постоянной скорости вала

— коэффициент трения и путь относительного скольжения его элементов. Поскольку звенья не передают полезных нагрузок, можно принять R=const. Тогда при постоянной скорости вала

![]() , (6),

, (6),

где ![]() — внутренний диаметр втулки-виброгасителя и его угловая скорость; с — числовой коэффициент;

— внутренний диаметр втулки-виброгасителя и его угловая скорость; с — числовой коэффициент; ![]() — продолжительность работы.

— продолжительность работы.

Звенья детали механизмов необходимо проверять на прочность и долговечность. Расчет на прочность производится по моменту, возникающему при натяжении нитей — шпуледержателя и пазом челнока при достижении величины 3,5÷5 Н*м. Во избежание перегрузки челночного механизма с втулкой-виброгасителем в машине фирмы «Зингер» рекомендуем предохранительные муфты.

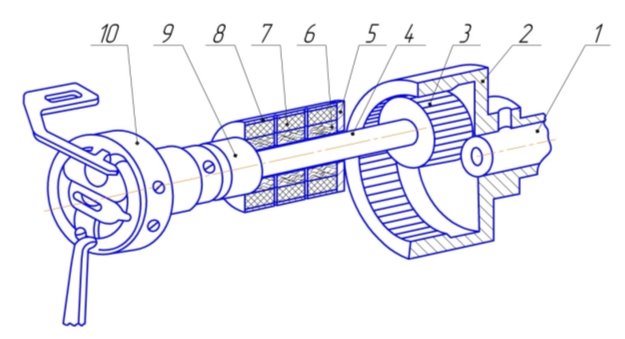

Рис. 2. Конструктивная схема механизма челнока и отводчика шпуледержателя: 1 — нижний вал; 2,3 — зубчатое колесо и шестерня; 4 — челночный вал; 5 — опорная шайба; 6 — войлок; 7 — шкурка; 8 — наружная втулка; 9 — челночная втулка; 10 — челночное устройство

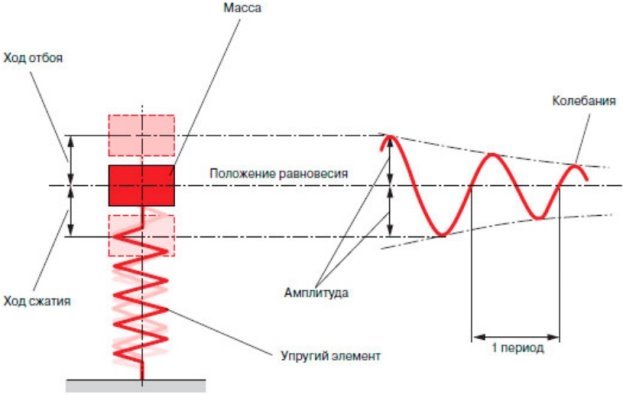

Рис. 3. Частота собственных колебаний челночного вала

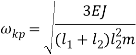

При расчете передач и валов на долговечность необходимо учитывать крутильные колебания и вибрации при работе на высоких скоростях. На челночной швейной машине «Зингер» при ![]() = 680 1/с крутящий момент при колебаниях достигается ~1,2 Н*м. Челночные валы необходимо проверять на резонанс; при поперечном изгибе критическая угловая скорость втулки-виброгасителя определяется по формуле

= 680 1/с крутящий момент при колебаниях достигается ~1,2 Н*м. Челночные валы необходимо проверять на резонанс; при поперечном изгибе критическая угловая скорость втулки-виброгасителя определяется по формуле

; (7)

; (7)

где ![]() — модуль упругости материала и момент инерции поперечного сечения втулки-виброгасителя;

— модуль упругости материала и момент инерции поперечного сечения втулки-виброгасителя; ![]() — расстояние между серединами от центра тяжести челнока до середины втулки-виброгасителя челночного вала;

— расстояние между серединами от центра тяжести челнока до середины втулки-виброгасителя челночного вала; ![]() — масса челнока.

— масса челнока.

Теоретическими расчетами определены и получены следующие значения:

![]() ;

; ![]()

С применением втулок-виброгасителей обрывность челночных нитей при формировании стяжки снижается на 15÷17%, частота колебания челночного вала доводиться до минимума 24 Гц, надежность и долговечность при работе на высоких скоростях швейной машины «Зингер» повышается 30–32%, что дает возможность увеличению числа оборотов челночного вала до 10000 об/мин.

Литература:

- Комиссаров, А. И. и др. Проектирование и расчёт машин обувных и швейных производств. — М.: «Машиностроение», 1978. — 431 с.

- Архипов, А. А. и др. Машины, машины-автоматы и автоматические линии легкой промышленности. — М.: «Легкая и пищевая промышленность», 1983.

- Лебедев, В. С. Технологические процессы машин и аппаратов в производстве бытового обслуживания. — М.: «Легпромбытиздат», 1991. — 336 с.

- Вальщиков, Н. М. и др. Расчёт и проектирование машин швейного производства. — Л.: «Машиностроение», 1973. — 343 с.