Невозможно назвать отрасль, которая не использует металл и прокат, изготовленный из него, для производства которого активно используется прокатный стан. Сегодня металлургические компании предъявляют очень высокие требования к оборудованию. Поэтому современные промышленные машины, в частности прокатные станы, значительно отличаются от ранее изготовленных моделей.

В зависимости от параметров конечного продукта эти машины могут быть нескольких типов. Заготовка и обжатие (слябы и блюмы) предназначены для производства крупной заготовки металлического слитка, которая поставляется для дальнейшей обработки на специальном прокатном стане. Оборудование последнего типа, на котором уже выполнена металлическая прокатка требуемой конфигурации, включает секционные, трубные и проволочные станы.

Каждый прокатный стан имеет три основных рабочих элемента: рабочие клети, передаточные устройства и приводные двигатели. Ролики, по которыми перемещаются лист или профиль, входят в рабочие клети. Также рабочая клеть включает в себя механизмы установки, проводку и наведения проката.

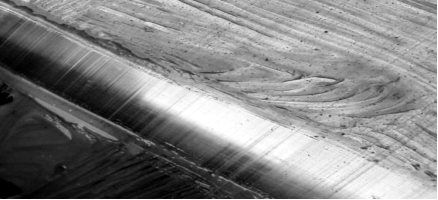

Все прокатные и направляющие валки подвергаются сильному термическому и абразивному износу в процессе работы (Рисунок 1).

Рис. 1. Аварийное повреждение поверхности направляющего ролика, приведшего к аварийной остановке стана

Каждое предприятие по производству стали, стремиться снизить свои затраты на ремонт прокатного оборудования, путем ремонта максимально возможного количества деталей прокатных станов. Среди методов ремонта выделяется сложности при ремонте прокатных валков.

Возможными методами по ремонту направляющих валков является наплавка. Существуют несколько десятков видов наплавки. Каждый из которых имеет свои плюсы и недостатки.

Однако, научным коллективом, было предложено использовать метод наплавки под слоем керамического флюса, так как, в данном методе возможно точное управление составом наплавленного металла.

Совершенствование способов защиты реакционной сварочной зоны, что позволяет иногда обходиться без дополнительной металлургической обработки шва либо значительно ее упрощает. Этому направлению отвечают способы сварки в вакууме, в контролируемой атмосфере, в среде защитных газов и т. п.

Флюсы, применяющиеся в настоящее время при электродуговой сварке или наплавке, изготовляют различными методами. Большую группу флюсов в нашей стране и за рубежом изготовляют путем сплавления окислов кремния, марганца, кальция, алюминия и других элементов, а также минералов, смешанных в определенной пропорции. В соответствии с технологией изготовления плавленых флюсов нельзя вводить в их состав химически активные и летучие компоненты, так как при расплавлении эти компоненты улетучатся или будут окислены.

Указанного недостатка лишены неплавленые флюсы — керамические, агломерированные и др. При изготовлении этих флюсов, в их состав можно вводить практически любые активные вещества, ферросплавы, лигатуры или свободные элементы, которые в процессе взаимодействия с металлом шва могут служить раскислителями, легирующими компонентами, модификаторами и т. п. В результате этого открываются новые технические возможности электродуговой механизированной сварки. Многочисленные положительные результаты лабораторных и производственных испытаний керамических флюсов доказали необходимость широкого промышленного производства их.

Поскольку определяющее значение в массопередаче при дуговой сварке под флюсом имеют процессы, протекающие между металлом и шлаком, изучение условий и механизма их взаимодействия приобретает особенно важное значение. В общем случае обмен между металлом и шлаком может происходить либо в результате химического взаимодействия компонентов на реакционной границе раздела фаз, либо путем растворения частиц компонента в металле или шлаке. Скорость любого гетерогенного процесса в целом определяется наиболее медленным звеном в цепи явлений, обеспечивающих его протекание (подвод реагентов к границе взаимодействия, акт химической реакции или растворения, отвод продуктов взаимодействия) [1]. Для большинства гетерогенных пирометаллургических процессов лимитирующим звеном является транспорт реагентов, так как скорость растворения и скорость химического превращения быстро растут с повышением температуры, тогда как скорость массообмена при этом изменяется сравнительно мало [2 и др.].

Состав шихты флюсов существенно влияет на сумму приэлектродных падений напряжения и производительность расплавления электрода, особенно при прямой полярности [3,4]. Это влияние как при прямой, так и при обратной полярности показано в таблице 1.

Данные таблицы 1 получены в лабораторных условиях при использовании однокомпонентных флюсов. При большом числе компонентов во флюсе влияние их нивелируется, однако очевидно, что путем изменения шихты флюсов можно заметным образом регулировать величину мощности, выделяющейся в приэлектродных областях, а следовательно, и производительность расплавления электрода.

Таблица 1

Влияние состава шихты флюсов на сумму приэлектродных падений напряжения и производительность расплавления электрода

|

Керамический флюс |

Vк +Vан, В |

αп |

αо |

|

Глинозем |

24–25 |

18,6–19,4 19,2 |

12 |

|

Кварцевый песок |

23–24 |

19,3–19,9 19,5 |

11,9 |

|

Плавиковый шпат |

22,5–23,5 |

18,0–18,3 18,1 |

11.8 |

|

Двуокись титана |

17–18 |

13–14,2 13,4 |

11,6 |

|

Магнезит обожженный |

9–10 |

9,3–10,2 9,7 |

10,0 |

|

Мрамор |

8–9 |

8,2–8,8 8.4 |

10,6 |

По данным Б. Е. Патона для проволоки диаметром 4 мм Тг (0) изменяется от 200 до 280° С при изменении тока от 500 до 900 А. Следовательно, логарифм отношения с рос том тока изменится еще меньше.

Более интенсивному росту аРп п по сравнению с аРоп могут способствовать повышение катодного напряжения с ростом тока и увеличение эффективного КПД нагрева катода дугой связанное с изменением характера переноса электродного металла через дугу и улучшением условий теплопередачи от дуги электроду. Весьма заметный рост коэффициентов расплавления, как на прямой, так и на обратной полярности, наблюдается с уменьшением диаметра используемой электродной проволоки. Такой результат объясняется возрастанием плотности тока, увеличением подогрева электрода протекающим током, а также уменьшением теплоизолирующей жидкой прослойки между источником тепла и твердым электродным металлом. Также не исключена возможность роста мощности, выделяемой на катоде WK и на аноде WH при повышении плотности тока.

По методике ЖдМИ испытанию подвергается слой металла шва, находящийся в ТИХ, тогда как основной металл образцов или металл шва, охладившийся ниже ТИХ, деформации не подвергается, и от их свойств результаты испытаний не зависят. Это свидетельствует о достаточной «чистоте» постановки эксперимента и приближении его условий к реальным условиям исследуемого явления, чего не удается достигнуть при использовании других методов испытаний. Воспроизводимость результатов при повторных испытаниях по методике ЖдМИ в одинаковых условиях проверена экспериментально. Ниже представлены результаты исследований влияния- сильных карбидообразующих элементов (Ti, Nb) на первичную структуру и технологическую прочность металла шва при сварке сталей под керамическим флюсом. Ввиду того, что все модификаторы обладают высоким сродством к кислороду, для их введения в металл шва через флюс необходимо, чтобы последний имел минимальную окислительную способность. Поэтому для проведения исследований был принят слабоокислительный флюс, имеющий шлакообразующую основу следующего состава: 25,5 % MgO, 41,0 % А1203, 25,5 % CaF2, 8 % ТiO2 (Таблица 2). В качестве связующего использовали химически чистый алюминат натрия, что обеспечивало наибольший переход модификаторов в металл шва. Для оценки влияния карбидообразователей (Ti, Nb) на первичную структуру и сопротивляемость наплавленного металла от химического состава флюса против образования горячих трещин, в опытные флюсы вводили модификаторы в виде электролитически чистых металлических порошков.

Таблица 2

Состав опытных керамических флюсов с добавками Ti, %

|

Индекс флюса (принят условно) |

Содержание компонентов,% | ||||

|

MgO |

Al,0, |

CaF, |

Т |

TI | |

|

Т-0 |

25,5 |

41,0 |

25,5 • |

8,0 |

0,00 |

|

Т-2 |

25,0 |

40,2 |

25,0 |

7,8 |

2,00 |

|

Т-5 |

24,25 |

39,0 |

24,25 |

7,5 |

5,00 |

|

Т-7 |

23,7 |

38,2 |

23,7 |

7,4 |

7,00 |

|

Т-10 |

23,0 |

36,8 |

23,0 |

7,2 |

10,00 |

|

Т-15 |

21,7 |

34,8 |

21,7 |

6,8 |

15,00 |

|

Т-20 |

20,4 |

32,8 |

20,1 |

6,4 |

20,00 |

Для определения показателя под каждым флюсом наплавляли испытываемые ролики. Каждый ролик направляющий, был снят с работающего стана, для производства ремонтных работ. Все ролики для испытаний были сняты с одного прокатного стана.

Эти же образцы использовали для определения химического состава металла шва и изготовления шлифов для выявления первичной структуры.

Оптимальное содержание модификаторов оценивали по степени измельчения структуры и величине показателя сопротивляемости против образования кристаллизационных трещин. Для повышения эффективности влияния модификаторов образцы сваривали при сравнительно большой погонной энергии и большом объеме сварочной ванны (I = 700...750 А, ил = 32...34 В, vCB = 10 м/ч, ток постоянный обратной полярности, проволока Св-08Г2С).

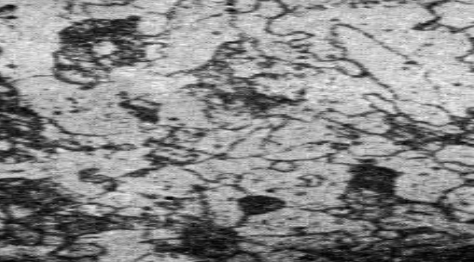

Структура металла шва на образцах из армко-железа, соответствующая определенной концентрации в шве титана, представлена на рисунке 2.

Рис. 2. Первичная структура металла шва в переходной зоны на образцах из армко-железа ([Ti] = 0 %), X 90 (образцы были протравлены кислотой для улучшения видимости)

Литература:

- Багрянский К. В., Лаврик П. Ф. Керамические флюсы с железным порошком // Автоматическая сварка. — 1996. — № 10.

- Багрянский К. В., Лаврик П. Ф. О механизме легирования металла капель при сварке под керамическим флюсом. — Сварочное производство. — 1999.

- Ерохин А. А. и др. О воздействии колебаний ультразвуковой частоты на характер кристаллизации сварочной ванны // Известия АН СССР ОТН. — 1999. — № 1.

- Есин О. А., Гельд П. В. Физическая химия пирометаллурги-ческих процессов. Ч. 2. — Москва-Свердловск: Металлургиздат, 1999. — 606 с.