Опишем принцип измерения высокой температуры низкотемпературными датчиками. В своем «классическом» варианте [1] он носит название метода трех точек на кривой нагрева датчика температуры. При этом сам датчик выполнен в виде полого цилиндра, а чувствительный элемент, измеряющий температуру, располагается на его оси. Цилиндр приводят в контакт с поверхностью контролируемого твердого тела, либо погружают в жидкую или газообразную среду, температуру которой необходимо измерить.

Следует понимать, что сам по себе цилиндр герметичен, то есть нагрев чувствительного элемента осуществляется через воздух, заполняющий цилиндр внутри, от его стенок, которые достаточно быстро приобретают температуру объекта. Это и позволяет при высокой температуре цилиндра применять низкотемпературный чувствительный элемент, который попросту не успевает разогреться до того состояния, когда будет разрушен.

Показания чувствительного элемента снимают в три момента времени на стадии регулярного теплового режима (режима постепенного, плавного повышения его температуры). Измеряют также два интервала времени между этими моментами. Затем нагрев датчика прекращают, а данные измерений обрабатывают, рассчитывая температуру объекта по аппроксимации кривой нагрева.

Как уже было сказано ранее, такой способ измерения занимает много времени. Кроме того, температура в третьей, последней точке измерения обычно уже оказывается достаточно близкой к измеряемой высокой температуре, а значит, разность между максимальной рабочей температурой датчика и температурой объекта не удается сделать достаточно большой, и выгода от применения низкотемпературных датчиков оказывается незначительной. Например, датчик с пределом температуры в 125 ºС сможет измерить температуру в 160–180 ºС, но не более того, а для температур в 300–400 ºС метод оказывается совершенно непригодным.

Данное обстоятельство заставило советского изобретателя Ф. В. Бочкова модернизировать описанный метод, за что ему было выдано два авторских свидетельства, упомянутых выше [2, 3]. Отдельно запатентованы датчик и способ измерения температуры, однако способа измерения также предложено два, отличающихся друг от друга.

Согласно первому из них, датчик выполняется в виде системы, имитирующей свойства неограниченного цилиндра или пластины. Чувствительных элементов в системе устанавливается два: один из них располагается в ее центре симметрии, на оси, а другой — посередине между осью и тепловоспринимающей поверхностью, в направлении теплового потока. В процессе измерения снимают показания двух чувствительных элементов датчика и разность их показаний в два произвольных момента времени.

Если объектом измерения служит жидкое тело, а измерение производится, например, в трубопроводе или емкости, датчик может располагаться по-разному. Его можно либо выдвинуть в контролируемую среду через отверстие в стенке, либо установить заподлицо со стенкой. В зависимости от этого, тепловоспринимающей поверхностью будет выступать либо боковая поверхность цилиндра, либо его торец. В последнем случае чувствительные элементы следует расположить в изотермических поверхностях датчика.

Конструкция датчика с двумя чувствительными элементами, нагрев которых происходит неодинаковым образом, сокращает время, необходимое для проведения измерений, а температура в третьей точке сказывается достаточно далекой от измеряемой температуры, что позволяет без особых затруднений измерять высокие температуры низкотемпературными датчиками.

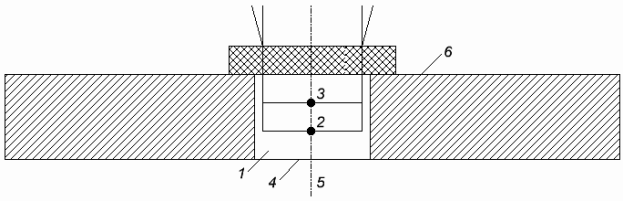

На рисунке 1 схематически представлен датчик, выдвигаемый в среду.

Рис. 1. Конструкция датчика температуры

В теле датчика 1 размещены два чувствительных элемента 2 и 3. Тепловоспринимающая поверхность датчика 4 омывается контролируемой средой 5. Датчик установлен в стенке 6 трубопровода или емкости с контролируемой средой.

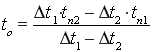

Температура объекта определяется из уравнения

(1)

(1)

где Δt1 и Δt2 — разность показаний чувствительных элементов, расположенных на оси датчика и в точке между осью датчика и его тепловоспринимающей поверхностью, в моменты времени τ1 и τ2, соответственно; tп1 и tп2 — показания промежуточного чувствительного элемента, расположенного между осью датчика и его тепловоспринимающей поверхностью, в эти же два момента времени.

Видно, что отсчеты времени не входят в расчетную формулу, то есть время снятия двух групп показаний может действительно быть выбрано произвольным. Это уменьшает время измерения, если показания чувствительных элементов меняются достаточно быстро.

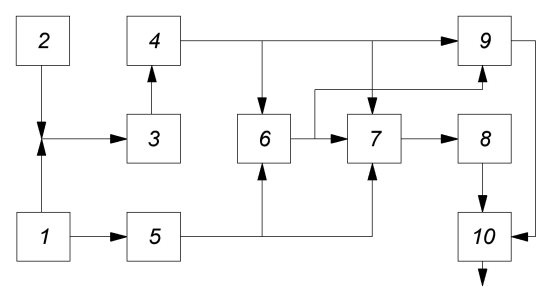

Для данного метода измерения разработана блок-схема автоматического измерения и обработки результата (рисунок 2).

Рис. 2. Блок-схема первого метода измерения

Сигнал с промежуточного чувствительного элемента 1 и предварительно усиленный усилителем 3 сигнал с дифференциального чувствительного элемента (1–2), где 2 — центральный чувствительный элемент, расположенный по оси датчика, поступают в измерительные устройства 4 и 5.

В момент времени τ1 эти уровни сигналов вводятся в запоминающее устройство 6. В момент времени τ2 из запоминающего устройства 6 и с измерительных устройств 4 и 5 величины упомянутых сигналов (для двух моментов времени) поступают в блок перемножения 7, а затем в вычитающем устройстве 8 находится разность их произведений в соответствии с числителем уравнения (1). В вычитающем устройстве 9 одновременно находится разность сигналов с дифференциальной термопары в те же два момента времени. В делительном устройстве 10 производится деление указанных величин, и на его выходе получается уровень сигнала, соответствующего измеряемой температуре.

Второй способ определения температуры объекта развивает положения первого. Датчик по-прежнему выполнен в виде имитатора неограниченного цилиндра или пластины с двумя чувствительными элементами, расположенными в двух точках датчика по направлению теплового потока. В результате сохраняются все преимущества разработки, но чувствительные элементы включаются через делитель напряжения (или перемножитель) дифференциально, что упрощает схему обработки сигналов и еще больше снижает время, необходимое для проведения измерений.

Способ позволяет получить показания измеряемой температуры в момент наступления стадии регулярного теплового режима, т. е. задолго до наступления теплового равновесия между датчиком и средой. Поэтому становится возможным измерение температуры, существенно превышающей максимальную рабочую температуру чувствительного элемента.

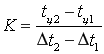

Единственные ограничения, накладываемые на область применения способа, связаны с сущностью мероприятий, выполняемых для упрощения процедуры измерения. Данный способ можно использовать только в тех случаях, когда достаточно обширную группу измерений проводят при неизменных условиях, например, на одном и том же трубопроводе с одной и той же жидкостью (что для лабораторных измерений температур различных образцов, вообще говоря, применимо редко). Для конкретных условий измеряются и рассчитываются постоянные коэффициенты К и N. Данные для нахождения коэффициентов определяются в предварительном опыте в условиях регулярного теплового режима. Расчет выполняется по формулам

,

, ![]() (2)

(2)

где tц1 и tц2 — показания центрального чувствительного элемента, расположенного на оси датчика, в два момента времени стадии регулярного теплового режима; Δt1 и Δt2 — разность показаний чувствительных элементов.

Теперь для проведения измерения температуры объекта достаточно снять показания двух чувствительных элементов в начальный момент стадии регулярного теплового режима и определить искомую температуру по следующей формуле:

![]() (3)

(3)

В результате длительность процесса измерения сокращается на целый интервал стадии регулярного теплового режима и становится равной длительности только дорегулярной стадии режима нагрева датчика. Температура прогрева чувствительных элементов снижается до температуры начала регуляризации (конечно, только на стадии измерения температуры, но не на стадии калибровки, т. е. определения коэффициентов К и N). Процесс измерения температуры заканчивается в момент наступления стадии регулярного теплового режима. Таким образом, в этом случае закономерность регулярного теплового режима используется полностью и наиболее эффективно.

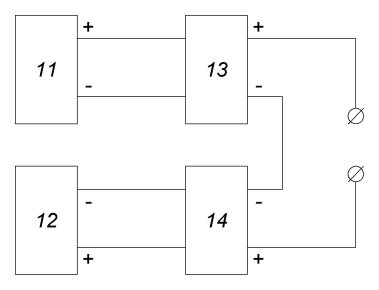

На рисунке 3 показана блок-схема автоматического измерения высокой температуры согласно второму способу (без учета схемы калибровки).

Рис. 3. Блок-схема второго метода измерения

Сигналы промежуточного 11 и центрального 12 чувствительного элемента умножаются в блоках перемножения 13 и 14, соответственно, на постоянные коэффициенты К и N. Разность этих произведений находится посредством дифференциального включения выходов блоков. На выходе дифференциальной цепи снимается сигнал, пропорциональный измеряемой высокой температуре, в соответствии с формулой (3).

Выражения (1) — (3) являются, вообще говоря, строгими, поэтому погрешность измерения высоких температур при выполнении точных вычислений по формулам зависит только от погрешностей используемых в них датчиков. Поскольку, как мы уже упоминали выше, точность измерения температуры интегральными цифровыми термометрами может достигать 0,01 ºС [4], а обработка результатов измерения (вычисление температуры объекта) может осуществляться программным путем на ПК, нетрудно понять, что погрешность, а иногда и быстрота выполнения измерений любым из двух вариантов предлагаемого метода будут лучшими, чем при использовании термопар или пирометров. Кроме того, метод намного более прост, не требует длительной калибровки или применения дорогостоящих компонентов. Это обуславливает высокую актуальность разработки.

Новизна же предложенной методики заключается в следующем. Прежде всего, в ней устранены все недостатки, присущие исходному методу [1]:

− схема обработки сигналов датчиков реализована программным путем и перенесена в ПК, что обеспечивает простоту и удобство измерений;

− длительность цикла измерений приближается к длительности, реализуемой традиционными методами;

− точность измерения повышена до значений, ограниченных характеристиками применяемых датчиков, и очень высока.

Недостатки удалось устранить благодаря применению современной элементной базы, прогрессивных принципов измерения и цифровых методов обработки сигналов, эффективному использованию возможностей ПК.

Кроме того, нельзя не учитывать, что методика на сегодняшний день не имеет практических аналогов, что также определяет новизну разработки. Следует еще раз подчеркнуть, что рассматриваемые принципы измерения высоких температур применимы только к стационарным процессам, когда температура образца медленно меняется во времени.

Достоинства предлагаемой методики:

− высокая линейность и точность измерения, обусловленная выходными характеристиками применяемых цифровых микросхем;

− отсутствие аналоговых узлов, вызывающих температурные и временные дрейфы измеряемого сигнала;

− отсутствие необходимости в предварительных настройках и калибровке схемы (за исключением случаев использования ускоренного способа измерения);

− предельная дешевизна и доступность компонентов;

− простейшая схема сопряжения с ПК.

Литература:

- Геращенко О. А. Тепловые и температурные измерения. Справочное руководство. — К.: Наукова думка, 1965. — 304 с.

- Описание изобретения к авторскому свидетельству СССР № 173455. / Ф. В. Бочков. Датчик высокой стационарной температуры. — Опубликовано 21.07.1965 г. — Бюллетень № 15.

- Описание изобретения к авторскому свидетельству СССР № 174812. / Ф. В. Бочков. Способ измерения высоких стационарных температур. — Опубликовано 07.09.1965 г. — Бюллетень № 18.

- Кухтецкий С. В. AVR-USB-MEGA16: измеряем и контролируем температуру. [Электронный ресурс]. — Режим доступа: http://microsin.net/programming/