Надежность и долговечность деталей машин и механизмов определяется конструктивной прочностью материалов, из которых они выполнены. Эксплуатационные характеристики многих изделий — износостойкость, коррозионная стойкость, отражательная способность, теплосопротивление и другие — определяются свойствами поверхности. Для получения высоких характеристик конструктивной прочности поверхностных слоев часто применяют различные методы нанесения покрытий, позволяющие защитить материал основы от внешних воздействий, повысить срок службы деталей и сократить расходы на ремонт изношенного оборудования. Покрытия наносятся как для защиты поверхности от различных видов воздействий (высоких нагрузок, температур, различных агрессивных сред) и в декоративных целях, так и для восстановления нарушенной геометрии изделий [2].

Материаловедение покрытий представляет собой большой раздел знаний об особом классе функциональных материалов. Условно все покрытия можно разделить на два вида по принципу взаимодействия с поверхностью: 1) изменение химического состава поверхности (химико-термическая обработка); 2) нанесение нового материала на поверхность (напыление, осаждение, наплавка, нанесение эмалей и лакокрасок). Если формирование диффузионных покрытий при химико-термической обработке подчиняется общим представлениям о структурных и фазовых превращениях в металлах и сплавах, то многофакторность процессов нанесения покрытий приводит к более сложной картине строения и свойств поверхности [1].

По способу нанесения покрытия классифицируются на диффузионные, термомеханические, химические, наплавочные, газотермические, гальванические, контактные, эмалевые, лакокрасочные, комбинированные и вакуумноплазменные. Газотермические покрытия является одним из передовых и эффективных методов защиты поверхности деталей.

Характеристика покрытия, получаемые методами напыления (газопламенного, плазменного и детонационного), при которых разогретые мельчайшие частицы разгоняются выходящим из сопла сжатым газом и направляются на покрываемую поверхность, где они формируют слой.

Применяется для защиты деталей от коррозии, декоративной отделки, восстановления изношенных трущихся поверхностей, исправления литейного брака, повышения электропроводности и износоустойчивости.

Сущность процессов газотермического нанесения покрытий заключается в образовании направленного потока дисперсных частиц напыляемого материала, обеспечивающего перенос их на поверхность обрабатываемого изделия и формирование слоя покрытия.

Покрытие создается за счет адгезии, возникающей при соударении частиц на поверхности основания. Напыляемые частицы могут представлять собой порошок или могут быть получены расплавлением и газовым дроблением исходного материала — проволоки, стержней, пластифицированной массы и т. д. Для разгона частиц применяют различные высокотемпературные газовые среды. Нагрев напыляемого материала проводят для повышения пластичности и адгезионной способности частиц [1].

Газотермические покрытия, как и наплавочные, наносят с целью защиты поверхности от износа и высокой температуры, а также широко используют для восстановления нарушенной (в процессе производства или эксплуатации) геометрии изделия.

Единой классификации способов газотермического напыления нет. Согласно стандарту ГОСТ 28076–89 газотермические покрытия делятся на классы по функциональному назначению и энергетическому признаку, поскольку принципиальное отличие технологий газотермического напыления определяется видом источника энергии.

Большинство способов газотермического напыления являются универсальными, так как позволяют наносить широкий спектр материалов. Материалы для напыления, в свою очередь, могут иметь различную форму (порошки, проволока, стержни).

По форме напыляемого материала газотермические методы нанесения покрытий делятся на газопламенный, плазменно-дуговой, электродуговой и детонационно-газовые методы.

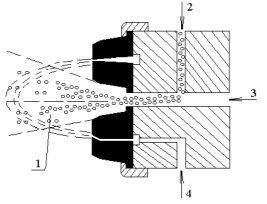

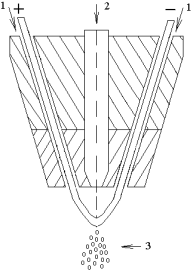

При газопламенном способе нанесения покрытий используется тепло, выделяющееся при сгорании горючих газов (ацетилена, пропанбутана, водорода, метана, природного газа и др.) в смеси с кислородом или сжатым воздухом (рис. 1). Температура продуктов сгорания горючих газов достигает 2000–3000 0С. Наивысшим удельным тепловым потоком обладает ацитилено-кислородное пламя, поэтому оно наиболее распространено. В зависимости от того, были или не были перемещены горючий газ с окислителем до подачи в зону горения, различают предварительно перемещенное и диффузионное пламя.

Рис. 1. Схема процесса газопламенного нанесения покрытий из порошковых материалов: 1 — газовое пламя; 2 — подача порошка; 3 — подача сжатого воздуха; 4 — подвод горючей смеси газов

Газ при вытекании в неограниченное пространство, заполненное воздухом или другим газом, образует струю, называемую факелом. Периферийные участки струи вовлекают в движение воздух или другой газ из окружающей среды. По мере увеличения движущей массы и снижения ее скорости сечение струи непрерывно увеличивается, и вся струя приобретает форму расширяющегося конуса. Угол раскрытия струи примерно равен 250 [1].

Порошок подают, как правило, вдоль оси факела пламени, вовнутрь его. Температура при использовании в качестве горючего газа ацетилена достигает 3200 0С, а скорость истечения 150–160 м/с. Попадая в струю, частицы порошка расплавляются или становятся высокопластичными и приобретают скорость 20–80 м/с. Скорость полета частиц порошка зависит от соотношения кислорода и горючего газа в смеси, расхода обдувающего газа, расстояния от среза сопла, расхода вводимого в пламя порошка, его плотности, гранулометрического состава и других факторов.

Если при газопламенном процессе напыляемый материал имеет вид прутка или проволоки, то он подается специальным электромеханическим приводом в центральное отверстие 3 (рис. 1). В области 1 происходит образование капель расплава, которые переносятся струей сжатого воздуха к поверхности обрабатываемого изделия.

К преимуществам газопламенного напыления покрытий относятся:

1) возможность получения покрытий из большинства материалов, плавящихся при температуре до 3000 °С без разложения;

2) достаточно высокая производительность процесса (до 8–10 кг/ч порошков самофлюсующихся сплавов) при высоком коэффициенте использования материала (более 95 %);

3) относительно низкий уровень шума и световых излучений, позволяющий работать оператору без дополнительных средств защиты;

4) легкость и простота обслуживания, невысокие стоимость и мобильность оборудования, что позволяет производить напыление на месте, без демонтажа изделий.

Плазменный способ является наиболее универсальным и технологичным процессом газотермического напыления. Нанесение покрытий заключается в формировании на поверхности детали (изделия, конструкции) слоя из частиц, обладающих определенным запасом тепловой и кинетической энергии, полученной в результате взаимодействия с плазменной струей. Температура плазменной струи достигает 5000–5500 0С, а скорость истечения 1000–1500 м/с. В плазменной струе частицы приобретают скорость 50–200 м/с. Скорость полета частиц зависит от их размера, плотности материала, силы тока дуги, природы и расхода плазмообразующего газа [1].

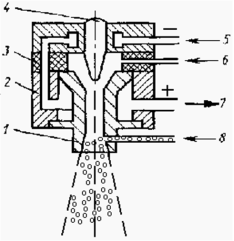

Плазменные струи получают в специальных устройствах, называемых плазменными генераторами или плазмотронами (рис. 2). Плазмотрон состоит из водоохлаждаемых катода, анода и разделяющего их изолятора. Плазмообразующий газ (аргон, азот высокой чистоты, гелий, водород и др.) подается в электрическую дугу, возбуждаемую между стержневым катодом и кольцевым анодом (соплом), нагревается и в виде плазменной струи вытекает из сопла. Распыляемый материал вводится в плазменную струю в виде порошка или проволоки за анодным пятном; возможен ввод в дугу с плазмообразующим газом.

При плазменном напылении порошок вдувается транспортным газом в плазменную струю непосредственно через специальные отверстия плазмотрона (рис. 2, а). Проволока и прутки могут подаваться двумя способами (рис 2, б, в).

Преимуществами способа являются:

1) возможность получения покрытий из большинства материалов, плавящихся без разложения, без ограничения по температуре плавления;

2) возможность использования для образования струи дуговой плазмы газов различного рода: инертных (аргона, гелия), восстановительных (водорода) и окислительных (воздуха, азота), также аммиака, природного газа, водяного пара, что в сочетании с применением камер с защитной средой (вакуумом) или защитных насадок позволяет регулировать свойства среды, в которой нагреваются и движутся частицы порошка;

3) возможность гибкого регулирования электрического и газового режимов работы плазмотрона, в том числе в процессе нанесения покрытия, что позволяет управлять энергетическими характеристиками напыляемых частиц и условиями формирования покрытия;

4) достаточно высокая производительность процесса: 3–20 кг/ч для плазмотронов с электрической мощностью 30–40 кВт и 50–80 кг/ч для плазмотронов мощностью 150–200 кВт;

5) довольно высокий коэффициент использования порошка (50…70 %), зависящий в основном от вида напыляемого материала.

а) б)

в)

Рис. 2. Схема плазменного напыления порошковых материалов (а); проволоки и прутков (б, в): 1 — водоохлаждаемое сопло (анод); 2 — корпус; 3 — изолятор; 4 — электрод (катод); 5, 7 — подвод и отвод воды; 6 — подвод плазмообразующего газа; 8 — подвод распыляемого материала

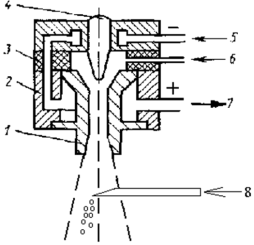

Сущность процесса электрометаллизационного напыления заключается в плавлении проволоки электрической дугой и распылении расплавленного металла сжатым воздухом.

При электродуговой металлизации (рис. 3) к проволокам из напыляемого материала 1 подается напряжение от источника постоянного сварочного тока и возбуждается электрическая дуга. В дуговой промежуток через сопло 2 подается сжатый воздух, который переносит расплавленный металл проволоки в виде мелких капель к поверхности обрабатываемого изделия. Изделие обычно находится на расстоянии 10–20 см от сопла металлизатора. Вместо сжатого воздуха иногда используют инертный газ аргон. Это позволяет избежать значительного окисления напыляемого материала и улучшить качество покрытия [1].

Дуговая металлизация — высокопроизводительный процесс, в несколько раз превосходящий газопламенное напыление, позволяющий получать покрытия с более высокой прочностью сцепления.

При детонационном напылении нагрев и разгон частиц напыляемого материала осуществляется за счет энергии продуктов детонации газовой смеси. Скорость распространения детонационной волны составляет 2000–4000 м/с, а температура достигает 2200–5500 0С (в зависимости от состава смеси). Это обеспечивает достижение частицами скоростей 600–1000 м/с.

Рис. 3. Схема электродуговой металлизации: 1 — напыляемый материал (проволока); 2 — сопло для подачи сжатого воздуха; 3 — частицы расплавленного материала

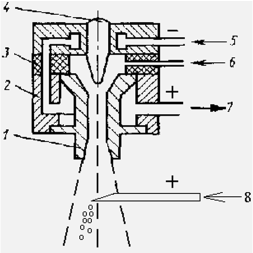

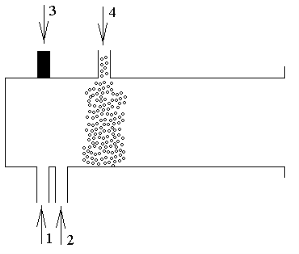

Детонационное напыление является циклическим процессом. Устройство для напыления (рис. 4) представляет собой канал круглого или прямоугольного сечения, закрытый с одного конца. В канал через специальные механизмы подается горючий газ и порошок. Для воспламенения используют запалы 3, которые расположены около закрытого торца [1].

Рабочий цикл детонационной пушки состоит из следующих процессов:

1) заполнение камеры горючим газом;

2) дозирование и подача напыляемого порошка;

3) воспламенение и сгорание горючей смеси, которые приводят к возникновению детонационной волны;

4) формирование потока частиц;

5) истечение продуктов детонации за пределы канала и разряжение ударной волны;

6) образование на обрабатываемой поверхности единичного пятна напыления;

7) заполнение канала флегматизирующим газом для удаления продуктов горения (горючей смесью канал обычно заполняется после предварительной продувки, исключающей возможность воспламенения при контакте с горячими продуктами детонации).

В качестве рабочих газов используют азот, кислород, ацетилен, пропан-бутан.

Размеры и форма деталей при детонационно-газовом нанесении покрытий ограничены лишь технологическими возможностями устройств для перемещения изделий (детонационно-газовой пушки) и размерами звукоизолированного бокса (камеры), в котором производится обработка.

Рис. 4. Схема детонационного напыления: 1 — подача флегматизирующего газа (азот); 2 — подача горючей смеси; 3 — блок инициирования взрыва; 4 — подача порошка

Преимуществами этой технологии являются:

1) возможность получения покрытия с повышенными прочностью сцепления (10–160 МПа) и плотностью (пористостью 0,5–1 %) благодаря высокой кинетической энергии частиц напыляемого материала;

2) возможность нанесения прочносцепленных покрытий на некоторые виды подложек (сталь, никелевые сплавы и др.) без струйно-абразивной подготовки поверхности;

3) относительная простота конструкции установки.

Технологическая схема процесса получения газотермических покрытий в зависимости от конкретных задач и технологий может содержать различное количество операций. В общем, весь цикл нанесения газотермических покрытий можно разбить на следующие этапы:

‒ входной контроль;

‒ подготовка поверхности к напылению;

‒ напыление основного покрытия;

‒ обработка изделий с газотермическими покрытиями (механическая, пропитка, термическая и др.);

‒ выходной контроль.

Для формирования газотермического покрытия с высоким уровнем свойств необходимо проведение предварительной обработки поверхности изделия. Предварительная очистка поверхности от загрязнения повышает вероятность образования химических связей между напыляемым материалом и основой. Создание шероховатой поверхности увеличивает протяженность границы и количество мест «приваривания» между напыленным слоем и основой, а также может способствовать механическому сцеплению покрытия с основой. Все это приводит к повышению прочности сцепления напыленного материала с изделием.

От чистоты поверхности изделия в значительной мере зависит качество покрытия. Наличие на поверхности грязи, окисных и масляных пленок снижает прочность сцепления напыленного материала с основой.

После газотермического напыления чаще всего размеры детали и качество поверхности не соответствуют требуемым параметрам. Поэтому часто после напыления детали с покрытиями подвергаются окончательной обработке (механической, термической и др.).

Контроль качества продукции после напыления является необходимой операцией технологии, обеспечивающей надежность работы изделия. Многофакторность процесса газотермического напыления обусловливает его чувствительность к отклонениям в режиме и повышает значимость элемента контроля качества покрытий.

Для получения покрытий методами газотермического напыления используют материалы в виде порошков, проволоки, стержней (прутков) и гибких шнуров (порошковая проволока).

Основным видом материалов для газотермического напыления являются порошки. Для обеспечения равномерной подачи и хороших аэродинамических показателей порошка используют в основном частицы сферической (или сфероидизированной) формы. Для предотвращения активного выгорания напыляемого материала используют фракцию не менее 10 мкм. Средний диаметр частиц порошков для газотермического напыления и широта диапазона используемых фракций зависит от технологии напыления и требуемых свойств покрытий. Например, порошки никелевых самофлюсующихся сплавов при газопламенном напылении имеют фракционный состав 36…106 мкм или 45…125 мкм (в зависимости от типа горелки), а при плазменном напылении — 15…53 мкм.

Порошковые материалы являются самыми распространенными в практике газотермического напыления. Порошки позволяют формировать покрытия с широким спектром свойств и различного назначения — износостойкие, коррозионно-стойкие, покрытия для восстановления нарушенной геометрии деталей, декоративные и другие.

Таким образом, самым эффективный способ защиты поверхности изделий от различных типов воздействий: износа, высоких температур и агрессивных сред — это применение основных методов газотермического нанесения покрытий.

Литература:

- М. Л. Лобанов и др. Защитные покрытия: учеб. пособие — Екатеринбург: Изд-во Урал. ун-та, 2014. — 200 с.

- Л. Г. Одинцов. «Упрочнение и отделка деталей поверхностным пластическим деформированием». Справочник, М, «Машиностроение», 1987.