Показатели коррозии

Для количественного выражения скорости коррозии служат показатели коррозии: массометрический, объёмный механический, токовый и др. Массометрический показатель скорости коррозии — это изменение массы метелла в результате коррозии отнесённое к единице его поверхности, в единицу времени вычисляется по формуле.

Где ![]() - масса исходного образца, г;

- масса исходного образца, г; ![]() - масса образца после испытания и удаления продуктов коррозии, г;

- масса образца после испытания и удаления продуктов коррозии, г; ![]() - площадь поверхности образца, м2;

- площадь поверхности образца, м2; ![]() - время испытания, ч.

- время испытания, ч.

Методы определения скорости коррозии по потерям массы применяют для оценки равномерной. Этими методами невозможно оценивать неравномерную коррозию межкристаллитное и транскристаллитное коррозионные разрушения.

Объёмный показатель коррозии характеризует объем V выделенного или поглощенного в процессии коррозии газа, приведенный к нормальным условиям (T= 273 К, ![]() Па) и отнесенный к единице времени

Па) и отнесенный к единице времени

![]()

Где -объём поглощенного или выделенного газа, см2; ![]() площадь поверхности образца;

площадь поверхности образца; ![]() время испытания, ч.

время испытания, ч.

При переходе металла в продукты коррозии и кислых средах выделяется эквивалентное количество водорода. В нейтральных кислородсодержащих средах при образовании продуктов коррозии поглощенного эквивалентное количество кислорода. Объем выделенного водорода или поглощенного кислорода измеряется с помощью эвдиометра.

Глубинный показательскорости коррозии учитывать уменьшение толщины металла вследствие коррозии, выраженное в линейных единицах и отнесенное к единице времени. Среднее значение глубины коррозионного поражения при равномерной коррозии можно вычислить с помощью массометрического показателя скорости коррозии ![]() ;

;

![]() .

.

Где ![]() плотность металла, г/см3; 8,76- переводной коэффициент.

плотность металла, г/см3; 8,76- переводной коэффициент.

Это показатель удобен для сравнения скорости коррозии металлов с различным плотностями.

Механический показателькоррозии характеризует изменение какого — либо показателя механических свойств металла (%) за определенное время испытаний.

Например показатель изменения предела прочности определяют по формуле

![]()

Где ![]() предел прочности металла до коррозии, МПа/м2;

предел прочности металла до коррозии, МПа/м2; ![]() фиктивный предел прочности после коррозии за время испытания. МПа/м2.

фиктивный предел прочности после коррозии за время испытания. МПа/м2.

Токовый показателькоррозии позволяет количество прокорродировавщего металла по формуле Фараден, если известна сила коррозионного тока

![]()

Где ![]() ток коррозии

ток коррозии ![]()

![]() константа Фарадея;

константа Фарадея; ![]() валентность металла в данном коррозионном процессе; А- атомная масса металла, г;

валентность металла в данном коррозионном процессе; А- атомная масса металла, г; ![]() время, с;

время, с; ![]() площадь поверхности образца, м2.

площадь поверхности образца, м2.

При качественной и количественной оценке коррозионной стойкости металлов рекомендуется пользоваться десятибалльной шкалой (ГОСТ 13819–68) (табл.1)

Таблица 1

Десятибалльная шкала коррозионной стойкости металлов (ГОСТ 13819–68)

|

Группа стойкости |

Скорость коррозии металлов, мм/год |

Балл |

|

Совершенно стойкие |

Менее 0,001 |

1 |

|

Весьма стойкие |

От 0,001 до 0,005 |

2 |

|

От 0,005 до 0,01 |

3 | |

|

Стойкие |

От 0,01 до 0,05 |

4 |

|

От 0,05 до 0,1 |

5 | |

|

Пониженностойкие |

От 0,1 до 0,5 |

6 |

|

От 0,5 до 1,0 |

7 | |

|

Малостойкие |

От 1,0 до 5,0 |

8 |

|

От 5.0 до 10,0 |

9 | |

|

Нестойкие |

От 10 и выше |

10 |

Химический состав и механические свойства некоторых конструкционных материалов. Наибольшие применение для изготовления оборудования нефтяной и газовой промышленности получили стали и чугуны. Среди сталей наиболее часто встречаются углеродистые, низколегированные и нержавеющие.

Конструкционные углеродистые стали делятся на углеродистую сталь обыкновенного качества и сталь качественную.

Сталь углеродистая обыкновенного качества подразделяется в зависимости от назначения и гарантируемых характеристики на три группы: группа А- сталь с гарантируемыми механическими свойствами (применяется для несварных нагруженных элементов конструкций); группа Б- сталь с гарантируемым химическом составе (применяется для сварных элементов неответственных конструкций); группа В-сталь с гарантируемыми механическими свойствами и химическим составом (применяется для сварных элементов ответственных конструкций).

Таблица 2

Химический состав углеродистой стали обыкновенного качества

|

Марки стали |

Содержание элементов,% | ||

|

Углерод |

Марганец |

Кремний | |

|

БСт1кп |

0,06–0,12 |

0,25–0,50 |

Не более 0,05 |

|

БСт1пс |

0,06–0,12 |

0,25–0,50 |

0,05–0,17 |

|

БСт1сп |

0,06-,012 |

0,25–0,50 |

0,12–0,30 |

|

БСт2кп |

0,09–0,15 |

0,25–0,50 |

Не более 0,07 |

|

БСт2пс |

0,09–0,15 |

0,25–0,50 |

0,05–0,17 |

|

БСт2сп |

0,09–0,15 |

0,25–0,50 |

0,12–0,30 |

|

БСт3кп |

0,14–0,22 |

0,30–0,60 |

Не более 0,07 |

|

БСт3пс |

0,14–0,22 |

0,40–0,65 |

0,05–0,17 |

|

БСт3сп |

0,14–0,22 |

0,40–0,65 |

0,12–0,30 |

|

БСт3Гпс |

0,14–0,22 |

0,80–1,10 |

Не более 0,15 |

|

БСт4кп |

0,18–0,27 |

0,40–0,70 |

Не более 0,07 |

|

БСт4кп |

0,18–0,27 |

0,40–0,70 |

0,05–0,17 |

|

БСт4кп |

0,18–0,27 |

0,40–0,70 |

0,12–0,30 |

|

БСт5пс |

0,28–0,97 |

0,50–0,80 |

0,05–0,17 |

|

БСт5Гпс |

0,22–0,30 |

0,80–1,20 |

Не более 0,15 |

|

БСт6пс |

0,38–0,49 |

0,50–0,80 |

0,05–0,17 |

|

БСт6сп |

0,38–0,49 |

0,50–0,80 |

0,15–0,35 |

Лабораторные методы измерений

Лабораторные испытания — это обычно ускоренные испытания, проводимые в определенных, контролируемых условиях, которые могут отличаться от существующих на практике.

Лабораторные коррозионные испытания применяют: при изучении механизма; для оценки стойкости конструкционных материалов и эффективности различных методов защиты от коррозии.

Подготовка образцов. Для гравиметрических коррозионных испытаний размеры образцов ограничивают так, чтобы их можно было взвешивать на аналитических весах. Обычно размеры образцов принимают 40х20х2 или 50х20х2 мм. Для крепления образцов во время испытания в одном из краев пластины сверлят отверстий диаметром 5 мм.

Подготовленные образцы испытывают по методике предусмотренной программой смачивание поверхности образца после погружение его готовить не мене трех образцов. Увеличение число параллельно испытываемых образцов позволяет повысить надежность результатов, особенно в том случае, когда требуется установить относительно небольшое различие в характеристике материала.

Для получения надежной информации об изменении скорости коррозии во времени необходима устанавливать на испытание такое число комплектов образцов, чтобы обеспечивать по крайней мете три периода испытаний.

Удаление продуктов коррозии. Продукты коррозии удаляют после выдержки образцов в растворах, взаимодействующих преимущественно с продуктами коррозии

Визуальное наблюдение коррозионных поражений позволяет фиксировать изменение внешнего вида поверхности металла при этом отмечают время начала появления продуктов коррозии. Их распределение по поверхности металла можно регистрировать последовательным фотографированием.

Для наблюдение распределением катодных и анодных участков по поверхности металла в электролиты вводят специальные реагенты. С помощью K3Fe(CN)6 * 2H2O можно фиксировать анодные участки поверхности по синему окрашиванию прилегающего к ним раствора. Фенолфталеин, введенный в раствор, под действием щелочной реакции на катодных металлической поверхности окрашивается в разовый цвет.

Глубину точечного поражения определяют при помощи оптического микроскопа наведением его на резкость сначала по неповрежденной поверхности, а затем по дну питтинга.

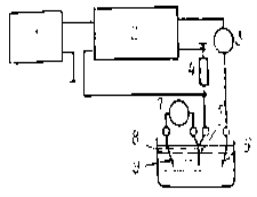

Гравиметрический метод — один из наиболее распространенных методов определения скорости коррозии. Самый простой и доступный способ испытания в электролитах — это испытание в открытом сосуде. В лабораторных исследованных обычно используют минимум 150 мл раствора на 1 см2поверхности образца.

Подготовленные к испытаниям образцы подвешивают на стеклянных крючках или капроновой нити, опускают в сосуды со средой и испытывают при полном частичном или переменном погружении в неподвижный или перемешиваемый электролит, через который можно пропускать воздух, кислород азот или другой газ.

Рис. 1. Схема коррозионных испытаний образцов в открытом сосуде при полном (а), частичном (б), погружении и неподвижный и перемешиваемый (в) раствор; 1-испытаемый образец; 2-подвеска; 3- стеклянный стакан с коррозионным раствором; 4- мешалка.

Рис. 2. Схема работы потенциостата в режиме поддержания постоянного поляризующего тока: 1-источник задающего напряжения; 2-усилитель; 3- миллиамперметр; 4- катукна; 5- рабочий электролит; 6-вспомогательный электрод; 7- вольтметр; 8- электрохимическая ячейка; 9- электрод сравнения.

Литература:

- Саакиян Л. С., Ефремон А. П. и др. Зашита нефтепромыслового оборудования от коррозии. М.:- Недра, 1985 г, 206 с.

- Кац Н. Г., Стариков В. П., Парфенов С. Н. Химическое сопротивление Материалов и защита оборудования нефтегазопереработки от коррозии. М.: Машиностроение. -2011 г.

- Жук Н. П. Курс теории коррозии и защита металлов: учеб. Пособие/ Жук Н. П. -2-е изд., стереотипное. Перепечатка издания 1976.-М:. ООО ТИД «Альянс», 2006.-472.