Для огромных территорий России, техника с высокой проходимостью особенно актуальна и эффективна. Ее используют для доставки людей и грузов в труднодоступные места, для проведения контроля трубопроводов и т. д.

В настоящее время на рынке представлены колесные диски большого диаметра, из алюминия выполненные литьем и сварные — стальные. Основной недостаток таких дисков — это масса изделия.

Идея проекта состоит в разработке колесного диска большого диаметра, применив в конструкции из полимерного композиционного материала (ПКМ).

Сегодня на рынке представлены колесные диски фирм «Трекол» [1] и «Авторос» [2], основной недостаток этих дисков — это масса изделия. Средний вес колесного диска 25 кг. Как правило у вездеходов 8 колес, следовательно, только колесные диски имеют массу 200 кг.

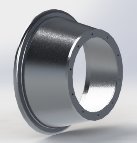

Проектирование колесного диска проводится в современном программном пакете. Внешний вид разработанного диска представлен на рисунке 1.

Рис. 1. Внешний вид колесного диска

Колесный диск состоит из внутреннего обода (Рисунок 2), наружного обода (Рисунок 3) и ступицы (Рисунок 4). Герметичность между внутренним и наружным ободами обеспечивается за счет резинового уплотнительного кольца, который располагается на внутреннем ободе.

Рис. 2. Внутренний обод

Рис. 3. Наружный обод

Рис. 4. Ступица

Чтобы оценить преимущества применения ПКМ, было произведено сравнение колесных дисков из разных материалов алюминия, стеклопластика и углепластика. Результаты сравнения приведены в таблице 1.

Таблица 1

Сравнение массовых характеристик колесных дисков, изготовленных из алюминия, стеклопластика иуглепластика

|

Деталь |

Масса, кг | ||

|

Алюминий |

Стеклопластик |

Углепластик | |

|

Ступица |

5 |

3,1 |

3,4 |

|

Обод |

10,6 |

6,8 |

7,4 |

|

Колесный диск |

26,3 |

16,7 |

18,3 |

Из таблицы 1 видно, что масса колесного диска, изготовленного из ПКМ гораздо меньше алюминиевого. Очевидно, что под действием нагрузки колесный диск будет деформироваться, а на практике изделия, полученные из углепластика, обладают высокими жесткостными характеристиками, нежели из стеклопластика, поэтому было принято решение в дальнейшем использовать стеклопластик.

Разрабатываемый диск из ПКМ имеет следующие преимущества:

− Компактность хранения дисков на складе;

− Возможность изготовления ступичной части без отверстий;

− Диск, выполненный из ПКМ будет иметь массу приблизительно на 35 % меньше чем у аналогов.

Бескамерная шина низкого давления имеет массу 42 кг, Колесо в сборе имеет массу 67 кг. С диском из ПКМ колесо в сборе будет иметь массу 57 кг, т. е. возможно снизить массу колеса в сборе на 15–20 %.

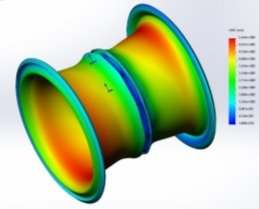

Чтобы убедиться в целесообразности выбора ПКМ в качестве материала для изготовления колесного диска, было проведено математическое исследование методом конечных элементов. Для данного исследования была использована ранее спроектированная 3D-модель колесного диска [3].

Для задания характеристик материала в расчетной программе вводим данные модуля упругости, пределов прочности и текучести стеклопластика с учетом коэффициента К = 0,8 (данный коэффициент является следствием допущения, что материал изотропный и вводится для упрощения моделирования и увеличения скорости расчетов) [4]. Характеристики стеклопластика приведены в таблице 2.

Таблица 2

Характеристики стеклопластика

|

|

|

|

|

|

Плотность |

|

МПа |

ГПа |

кг/м3 | |||

|

534.78 |

320.95 |

76.25 |

26.12 |

0.16 |

1900 |

Для моделирования стеклопластика допускаем, что предел текучести равен пределу прочности при растяжении.

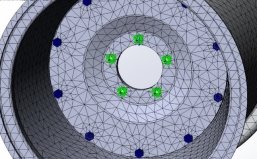

Для дальнейшего расчета были смоделированы болтовые соединения в местах соединения ободов со ступицей, а также в местах крепления ступицы к валу были добавлены закрепления по всем степеням свободы, чтобы обеспечить неподвижность диска, затем модель разбивается на конечные элементы (рисунок 5).

Рис. 5. Закрепления модели колесного диска

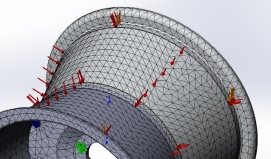

Рис. 6. Нагрузки, приложенные к модели колесного диска

Далее к модели прикладываются нагрузки. Давление камеры на колесо принимаем с запасом P = 0,8 атм. (красные стрелки на рисунке 6), а также сила F = 7500 Н (750 кг) по бокам ободов (оранжевые стрелки на рисунке 6).

После того, как создан материал, к модели приложены все нагрузки и закрепления, можно приступать к расчету.

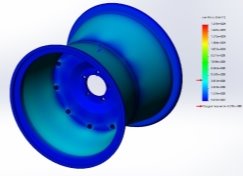

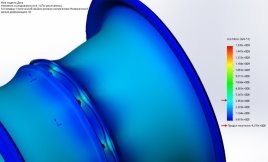

На рисунке 7 видно, что в местах крепления ободов со ступицей выявлены слабые места конструкции, которые не выдерживают заданные нагрузки (на рисунке показано деформированное состояние модели, увеличенное в 10 раз.). В дальнейшем в эти места будут установлены металлические втулки, которые будут воспринимать нагрузку в местах концентрации напряжений. В остальных зонах конструкции напряжения не превышают заявленного предела текучести ![]() Па.

Па.

Рис. 7. Картина распределения напряжений модели колесного диска

Рис. 8. Напряжения в местах крепления ободов со ступицей (х10)

На рисунке 9 представлены перемещения элементов колесного диска под воздействием нагрузок. Максимальные перемещения l = 3.24 мм не превышают допускаемых.

Рис. 9. Перемещения модели колесного диска (х10)

Разработанная конструкция колесного диска отличается простотой, надежностью и обладает хорошими весовыми характеристиками за счет применения ПКМ. Однако, в дальнейшем, следует учитывать влияние нагрузок на опасные зоны конструкции (места крепления ободов со ступицей). Данные расчеты подтверждают возможность изготовления колесного диска из стеклопластика.

Литература:

- http://www.trecol.ru/catalog/tires/standart-reduktora/ [электронный ресурс].

- http://avtoros.info/wheel_disks [электронный ресурс].

- Алямовский А. А. SolidWorks/COSMOSWorks Инженерный анализ методом конечных элементов [текст]/А. А. Алямовский — М.: ДМК Пресс, 2004. — 432с.

- Прохоренко В. П. SolidWorks. Практическое руководство. — М.: Бином, 2004. — 289 с.

- http://carbonstudio.ru/product/sqrtm/rtm [электронный ресурс].

- http://www.pokrishka.ru/discs_param.html [электронный ресурс].