Развитие электротехнической промышленности, автомобильного и авиатранспорта, высокоскоростного железнодорожного транспорта предъявляет повышенные требования к материалам для электрической сети, которые должны сочетать низкое электросопротивление с высокой прочностью, а также термической устойчивостью. Эти свойства имеют противоположный характер: повышение прочностных характеристик за счёт легирования приводит к уменьшению электрической проводимости.

Перспективным методом получения одновременно высокой прочности и электропроводности в медных сплавах, которые применяются в качестве проводниковых материалов для ответственных изделий, является обработка методами интенсивной пластической деформации термоупрочняемых сплавов. Уникальный микроструктурный дизайн таких материалов представляет собой чистую медную матрицу с нанокристаллитами, высокой плотностью дислокаций и дисперсными частицами вторых фаз. Такая микроструктура обеспечивает высокую прочность при достаточных проводящих характеристиках. Формирование сложной многоуровневой структуры требует воздействия нескольких циклов разных видов обработок: методов интенсивной пластической деформации, стандартных методов нагартовки (волочения) и отжига, который обеспечит выделение частиц. Решение задачи оптимизации технологии деформационно-термической обработки медных термоупрочняемых сплавов позволит уменьшить число операций, износ оборудования и, следовательно, итоговую стоимость готового провода при аналогичном сочетании высоких свойств. Для решения данный проблемы в рамках программы УМНИК «Цифровая экономика РФ» реализуется проект «Разработка технологии деформационно-термической обработки медного провода с наноструктурой для кабельной промышленности» под руководством к. ф.-м. н., младшего научного сотрудника лаборатории механических свойств наноструктурных и жаропрочных материалов НИУ «БелГУ» Морозовой Анны Игоревны.

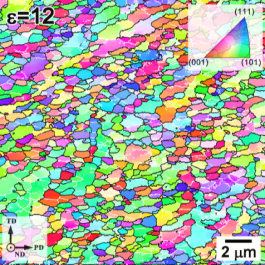

Рис. 1. Микроструктура Cu-Cr-Zr сплава после РКУП-Конформ при повышенной температуре

О проекте

Проект направлен на разработку технологии деформационно-термической обработки медного сплава, обеспечивающую формирование наноструктуры и повышенную прочность, термостойкость, электропроводность не ниже 85 % от электропроводности чистой меди, отличающуюся высокой технологичностью и экономичностью.

Значительное упрочнение медных сплавов возможно за счет формирования в них нанокристаллической структуры (НК). На сегодняшний день наиболее эффективным методом измельчения кристаллитов является интенсивная пластическая деформация. На производстве может быть осуществлён новый уникальный метод интенсивной пластической деформации, сочетающий равноканальное угловое прессование и процесс Конформ (РКУП-Конформ). Этот метод позволяет изготовить длинномерные заготовки с НК структурой, в том числе и из перспективных сплавов системы Cu-Cr-Zr.

Несмотря на интерес многих производителей к этой технологии в литературе отсутствуют достоверные систематические исследования влияния РКУП-Конформ на структуру и свойства медных сплавов. Пилотные работы в данном направлении были выполнены в рамках проекта ФЦП по Соглашению № 14.575.21.0135, результат работ показал технологическую возможность производства медных проводов с уникальным сочетанием прочности, электрической проводимости. Однако себестоимость данного технологического процесса значительна из-за сложной обработки и большого числа операций.

Предыдущие работы коллектива лаборатории механических свойств наноструктурных и жаропрочных материалов НИУ «БелГУ», в которых руководитель проекта Морозова А. И. принимала активное участие в качестве ответственного исполнителя, показали, что РКУП при повышенной температуре способствует выделению дисперсных частиц. Данный процесс сопровождается ростом как прочностных, так и проводящих свойств сплавов. Кроме того, в ходе предыдущих исследований было установлено, что деформация при повышенной температуре способствует ускорению процессов зеренного измельчения, что позволит снизить количество проходов РКУП для формирования НК структуры. Однако повышение температуры выше оптимальной может привести к катастрофическому увеличению размера формирующихся зерен, снижению плотности дислокаций, и как следствие к разупрочнению провода. Поэтому необходимо проведение комплексного исследования влияния температуры деформационной обработки на формирующиеся структуры и физико-механические свойства перспективных медных сплавов с целью определения оптимальных параметров данных процессов — температуры и степени деформации при РКУП-Конформ и волочении. В рамках данного проекта предлагается сократить операцию отжига, которая является дорогостоящей операцией, требующей значительных энергозатрат. Отжиг предлагается компенсировать проведением деформаций методом РКУП-Конформ и волочением при повышенной температуре.

Ожидаемые результаты

В результате выполнения проекта будет разработана технология деформационно-термической обработки медного сплава, которая позволит получать провода с высокой прочностью и электропроводностью. Разрабатываемая технология необходима для изготовления проводов, предназначенных для электрической сети высокоскоростного железнодорожного транспорта, авиа- и автотранспорта. Разработанная технология позволит производить провод с наноструктурой с размером кристаллитов 50–500 нм.

Рис. 2. Медный провод с наноструктурой, характеризующийся повышенной прочностью, термостойкостью и электропроводностью

Твердость провода с наноструктурой будет превышать 140 НВ, временное сопротивление разрыву — 600 МПа, пластичность будет составлять не менее 5 %, электропроводность — не менее 85 % IACS (от электропроводности чистой меди). После нагрева до температуры 300 °С в течении 1 ч временное сопротивление разрыву будет не менее 575 МПа, а относительное удлинение не менее 7 %. Разработанная технология позволит производить провод себестоимостью 450–550 руб./кг, при рыночной цене на медный провод 550–600 руб/кг.

Заключение

На сегодняшний день производство контактного провода для высокоскоростного железнодорожного транспорта, который может быть произведен по приложенной технологии, отлажено в КНР, у которой РФ приходится покупать этот провод для скоростных сетей в виду отсутствия экономической целесообразности запуска производства на территории РФ из-за высокой себестоимости провода в сравнении с товаром китайских партнеров. Снижение себестоимости производства провода, которое может быть достигнуто при оптимизации технологии его деформационно-термической обработки, может обеспечить целесообразность производства контактного провода на территории РФ и позволит конкурировать с китайскими коллегами на мировом рынке высокоскоростного железнодорожного транспорта.