В статье рассматривается процесс волочения медной заготовки для кабельно-проводниковой конструкции и представлены конструкционные особенности волоков матрицы. Даны современные представления об изготовлении медной жилы методом волочения.

Ключевые слова: волочение, технология, кабельно-проводниковые конструкции, волоки матрицы, обработка металла, деформация, медная жила.

На сегодняшний день процесс передачи и распределения электрической энергии должен опираться на современные технологии, которые в свою очередь должны быть экономичными, надёжными и безопасными.

Использование принципиально новых технических систем позволяет обеспечить возможность надежного и безопасного электроснабжения, а технологические достижения промышленного характера создают условия для высокоэффективной передачи электрической энергии при минимальных потерях [1, 2].

Для обеспечения должного образа процесса передачи и распределения электроэнергии, современная электроэнергетика основывается на применении новых видов кабельно-проводниковой конструкции, которые отвечают всем эксплуатационным требованиям.

Одним из наиболее эффективных методов изготовления проволоки является метод волочения, представляющий собой особый метод обработки металлов пластической деформацией, при котором под действием деформирующей силы поперечная длина сечения уменьшается, а длина изделия увеличивается.

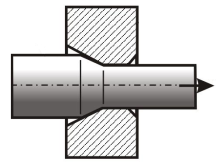

Процесс волочения показан на рисунке 1. Обрабатываемый металл в виде заготовки постоянного поперечного сечения вводится в канал волочильного инструмента (волоки) и протягивается (проволакивается) через него. Сечение канала постепенно уменьшается от точки входа металла в инструмент к точке выхода из него. Выходное сечение канала всегда меньше сечения протягиваемой заготовки. Поэтому заготовка, проходящая через волок, деформируется; поперечное сечение ее изменяется, и она после выхода из волоков принимает форму и размеры наименьшего сечения канала.

Рис.1. Процесс волочения

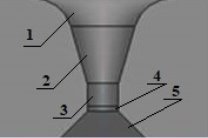

Конструкция матрицы состоит из пяти областей (рис.2.). Входная часть канала обеспечивает подачу смазочно-охлаждающей жидкости и прутковой заготовки в зону опрессовки рабочего конуса и рабочего канала. Плавный переход к началу рабочего конуса предназначен для плавного перехода заготовки в рабочий канал через рабочий конус. Угол входа волоки матрицы нормированный и равен 60 0 , длина составляет 0,1–0,3 от высоты h.

Рабочий конус — это основная часть волоки матрицы, которая необходима для деформации заготовки. Угол рабочего конуса составляет 12–20 0 , длина 0,4–0,6 от высоты h. Характеристики рабочего канала (калибровочной части) матрицы определяют качество поверхностного слоя и диаметр получаемых изделий. Обычно его длина составляет 20–30 % от номинального диаметра [3].

Рис. 2. Конструкционная схема волоки матрицы

1 — вход, 2 — рабочий конус, 3 — рабочий канал, 4 — рабочая зона, 5 — выход

Зона выхода канала волоки матрицы имеет слегка шероховатую поверхность, которая необходима для беспрепятственного выхода проволоки из рабочей части канала. Поверхность рекомендуется обработать пластической деформацией с использованием нарезного рельефа.

На выходе прутки вытягиваются из волоков матрицы. Высоту выхода следует выбирать из возможности обеспечения тягового усилия, создаваемого в осевом направлении стержня.

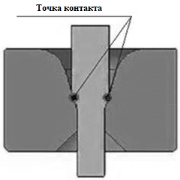

Точка контакта прутьев с рабочей поверхностью конуса очень важна для процесса растяжения. Практика показывает, что в большинстве случаев контакт происходит между 0,33–0,66 от высоты рабочей поверхности конуса, что гарантирует безопасную деформацию медной заготовки. Место контакта заготовки с матрицей показано на рис.3.

Рис. 3. Точка контакта заготовки с поверхностью волоки матрицы

Обработка металла этим методом для изготовления деталей круглого сечения и формы имеет ряд положительных характеристик: высокую точность профиля, чистоту поверхности. А в производстве методом холодного волочения есть и дополнительные преимущества: увеличение предела упругости; прочности; твердости обрабатываемой заготовки.

Современные станы для обработки металлических деталей методом волочения достаточно совершенны. На сегодня они считаются с повышенной производительностью; хорошее качество поверхности изготавливаемого заготовки; с большей износостойкостью; с лучшими условиями безопасности.

Как показано в работе [4] значение механических характеристик медной проволоки, отволоченной по новой технологии, меньше, чем у образцов после традиционной стандартной вытяжки.

Современные контрольно-измерительные технологии позволяют с точностью выполнять процессы проектирования, которые уже в значительной степени автоматизированы. Матрицы с высокой прочностью обеспечивают значительное увеличение скорости и сверхтонкое волочение. К размерной точности диаметра проволоки предъявляются очень жесткие требования.

Современные волочильные станы для производства медной проволоки волочением представляют собой целые комплексные линии — UPCAST, в состав которых входит оборудование, обеспечивающее выполнение операций по производству проволоки из различных медных сплавов [5]. Тянутый материал, который будет вытягиваться, проходит ряд подготовительных технологических операций или термообработку. Это связано с будущим использованием проволоки.

Проволоку необходимо как следует подготовить к волочению. Его нужно протравить, покрыть, промыть в горячем и холодном виде, просушить.

После выполнения вышеуказанных шагов по подготовке к волочению проволока поступает на волочильный участок производства. В зависимости от предполагаемого использования проволока после волочения подвергается термообработке или смазыванию, или упаковке. Она передается на больших бобинах или катушках.

В зависимости от типа волочильной матрицы и типов износа используемые волоки матрицы различаются и выполняются из различных материалов. Волоки для волочения цветных металлов, в частности медной проволоки, имеют особую конструкцию. Они сделаны из твердых сплавов. Например, технический алмаз (ND), монокристалл (SSCD), поликристалл (PCD). Выбор этих материалов позволяет повысить износостойкость рабочих поверхностей волоки матрицы.

Литература:

- Ю. Н. Кучеров, А. В. Иванов, Д. А. Корев, Н. А. Уткин, А. З. Жук1 Развитие технологий активного потребителя и их интеграция в электрическую сеть общего пользования // Цифровая энергетика http://www.energystrategy.ru/DP/Source/DE_03.pdf

- Кучеров Ю. Н., Березовский П. К., Веселов Ф. В., Илюшин П. В. Анализ общих технических требований к объектам распределенной генерации при их интеграции в энергосистему // Электрические станции, № 3, 2016. С. 2–10

- А. С РФ Способ изготовления высокоуглеродистой проволоки / В. А. Харитонов, Л. В. Радионова, В. И. Зюзин. — № 2183525; заявл. 29.01.2001; опубл. 20.06.2002,-3 с.

- Влияние улучшения технологии изготовления токопроводящей жилы на эксплуатационные характеристики кабельно-проводниковой продукции // Universum: технические науки: электрон. научн. журн. Иванова В. П. [и др.]. 2020. 11(80).

- Тураев Т. Т., Батиров Я. А., Тожиев Б. А. Модернизация процесса волочения проволочного изделия // Universum: технические науки: электрон. научн. журн. 2019. № 3 (60).