Приведен алгоритм расчета коэффициента относительной прочности сцепления частиц покрытия с обрабатываемым изделием. Рассмотрено влияние параметров проволочного инструмента, режимов плакирования, температуры основы обрабатываемого изделия на температуру в контакте инструмента с деталью и коэффициент относительной прочности сцепления.

Ключевые слова: проволочный инструмент, плакирование, адгезия.

Формирование поверхностных слоев с требуемым уровнем эксплуатационных характеристик методом плакирования проволочным инструментом, в настоящее время, приобретает всё большую популярность. Нанесение покрытий подобным образом применяют при обработке металлопродукции [1,2], деталей технологического оборудования [3–5] и инструмента [6].

При этом важно, впрочем, как и при любом способе нанесения покрытий, правильно оценивать уровень адгезионного сцепления наносимого материала с основой обрабатываемого изделия.

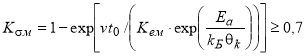

За индикатор примем коэффициент относительной прочности сцепления частиц в результате протекания химической реакции в контакте с учетом энергии механической активации [7]:

,

,

где ν — частота собственных колебаний атомов, с-1; tо — время физико-химического взаимодействия частицы с основой, мин; Kем — коэффициент механической активации; Еа — энергия термической активации, Дж; kБ — постоянная Больцмана; θk — температура контакта, измеренная по абсолютной шкале, К.

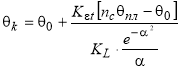

Температуру контакта частицы с основой во время их взаимодействия определим по зависимости [5]:

,

,

где θо — температура основы, °С; Kεt — критерий тепловой активности материала покрытия по отношению к материалу основы; nc — коэффициент остывания материала покрытия при переносе его к изделию; θпл — температура плавления материала покрытия, °С; KL — критерий, оценивающий теплоту плавления L материала покрытия; α — коэффициент, оценивающий взаимосвязь критериев тепловой активности и теплоты плавления.

При определении температуры основы, учтем неравномерность распределения расстояния между пятнами контакта гибких элементов с поверхностью при скольжении, а из-за соотношения размеров пятен контакта с расстоянием между ними примем источники теплоты как точечные

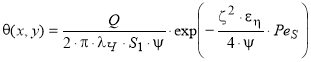

Температуру точечного источника определим выражением [8]:

,

,

где Q — мощность источника, Вт; λЧ — коэффициент теплопроводности обрабатываемого материала, Вт/(м·ºС); ψ = x/S1, ζ = y/S2 — безразмерные координаты точки на поверхности тела, м; εη = S2/S1 — коэффициент кратности шага.

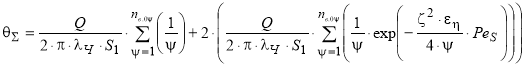

Суммарное влияние всех проволочек на локальную температуру точечного источника определим выражением [8]:

.

.

Считаем, что средняя температура на длине зоны контакта равна средней температуре между двумя соседними пятнами контакта в соответствующем направлении:

![]()

где φS = S1/dп.к. — безразмерная координата; dп.к. — диаметр пятна контакта, м.

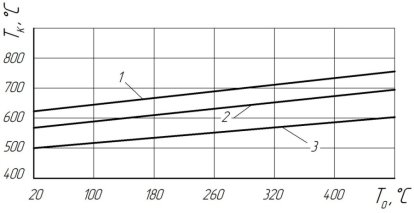

На рисунке 1 представлены графики зависимости температуры контакта от температуры основы при рекомендуемых коэффициентах остывания nc.

Энергию термической активации поверхности с основой определим аналогично процессу напыления, исходя из предположения, что при определенной температуре контакта в реакцию вступает 70 % атомов, находящихся в контакте:

![]() .

.

Время физико-химического взаимодействия частицы с основой определим согласно [7] продолжительностью деформации частицы при превращении её из капли условного диаметра dусл в мазок, длиной lм под действием давления ворса на участке скольжения:

![]() ,

,

где Vτ1 — касательная составляющая скорости деформации частицы, м/с.

Рис. 1. Температура контакта при плакировании оловянной бронзой: 1 — nc = 0,95; 2 — nc = 0,85; 3 — nc = 0,7

Длину деформированной частицы определим по выражению:

![]() ,

,

где Vч — объем частицы, сброшенной на поверхность гибким элементом при входе ворса в контакт, м3; hм — толщина мазка при деформации частицы, м; bм — ширина мазка при деформации частицы, м.

Введем допущение, что объем капли на торце гибкого элемента представляет собой шаровой сегмент, что подтверждено экспериментально [9].

После выхода из зацепления гибкого элемента с донором в материале частицы происходит обратный фазовый переход в кристаллическое состояние.

Объем капли найдем из известных геометрических выражений:

![]() ;

; ![]() ;

; ![]() ,

,

где Rш — радиус шара, м; hсегм — высота сегмента шара, м; θсм — угол смачивания, град.

Коэффициент механической активации найдем из выражения:

![]()

где EP — энергия механической активации

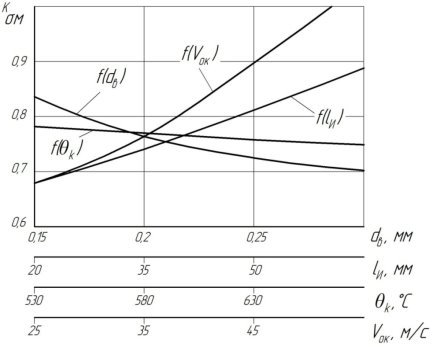

На рисунке 2 представлены графики зависимости коэффициента относительной прочности сцепления частиц покрытия с основой от физико-механических факторов процесса плакирования.

Рис. 2. Зависимость коэффициента относительного сцепления от параметров плакирования

Таким образом, можно легко определить параметры плакирования проволочным инструментом, при которых достигается необходимый уровень адгезионного сцепления покрытия с основой с обеспечением необходимой точности [10] при модернизации технологического оборудования.

Литература:

- Пат. (полезная модель) № 17704 Российская Федерация, МПК В 23 К 20/12. Устройство для нанесения покрытий на длинномерные изделия / В. И. Кадошников, К. Н. Вдовин, Е. В. Куликова, С. В. Куликов, М. В. Кадошникова; заявитель и патентообладатель Магнитогорский государственный технический университет им. Г. И. Носова. — № 2005101674/22; заявл. 24.01.05; опубл. 27.06.05. — 7 с. — ил.

- Пат. № 17571 Республика Беларусь, МПК В 24 В 39/00, С 23 С 26/00. Способ нанесения металлического покрытия на изделие / М. Г. Киселев, А. В. Дроздов.; заявитель и патентообладатель Белорусский национальный технический университет. — № 20101811; заявл. 16.12.10; опубл. 30.08.12. — 3 с. — ил.

- Леванцевич, М. А. Исследование влияния покрытий на антискачковые свойства направляющих скольжения / М. А. Леванцевич, Н. Н. Максимченко, В. Н. Калач // СТИН. — 2012. — № 9. — С. 4–8.

- Белевский, Л. С. Модификация поверхности и восстановление деталей фрикционной комбинированной обработкой / Л. С. Белевский, И. В. Белевская, Ю. Ю. Ефимова // Ремонт, восстановление, модернизация. — 2014. — № 4. — С. 24–27.

- Пат. № 2353447 Российская Федерация, МПК В 21 В 28/02. Способ обработки прокатных валков / А. М. Чумиков, А. В. Титов, В. П. Анцупов, О. В. Казаков, С. И. Платов, А. В. Анцупов, А. В. Анцупов, С. П. Шинкевич; заявитель и патентообладатель ОАО Магнитогорский металлургический комбинат. — № 2007119758/02; заявл. 28.05.07; опубл. 10.12.08, Бюл. № 12. — 6 с. — ил.

- Анцупов, В. П. Повышение стойкости режущего инструмента нанесением композиционных антифрикционных покрытий / В. П. Анцупов, А. Н. Завалищин, В. И. Кадошников, Р. Р. Дема // Технология машиностроения. — 2003. — № 4. — С. 10–11.

- Анцупов, В. П. Теория и практика плакирования изделий гибким инструментом: Монография / В. П. Анцупов. — Магнитогорск: МГТУ им. Носова, 1999. — 241 с.

- Зотов, А. В. Тепловая модель при обработке проволочным инструментом / А. В. Зотов, Д. А. Расторгуев // Теплофизические и технологические аспекты повышения эффективности машиностроительного производства: труды IV международной научно-технической конференции. — Тольятти: ТГУ. — 2015. –Ч.1. — С. 31–34

- Платов, С. И. Модель формирования толщины плакированного слоя на деталях пар трения технологического оборудования / С. И. Платов, Р. Р. Дема, А. В. Зотов // Вестник МГТУ им. Носова, 2013. — № 1. — С. 69–72.

- Левашкин, Д. Г. Методологические аспекты обеспечения точности и жесткости реконфигурируемых производственных систем с применением автоматически сменных узлов / Д. Г. Левашкин // Вектор науки Тольяттинского государственного университета. — 2014. — № 4. (30) — С. 30–36.