Статья посвящена разработке методики расчёта конструктивно-геометрических и технологических параметров искусственных сосков стенда для испытания доильных аппаратов. Предлагаемый нами искусственный сосок выполнен цельнометаллическим со съемными насадками, такая конструкция позволяет адекватно имитировать все необходимые анатомические и физиологические параметры.

В молочном животноводстве особое место занимает машинное доение коров, как наиболее трудоемкий и ответственный процесс, требующий не только возобновления бездефицитного производства доильной техники, но и обеспечения технического перехода на качественно новый, более совершенный технологический уровень.

С этой целью необходимо создавать новое доильное оборудование на основе оптимизации его параметров [1].

Проблема оптимизации конструктивно — режимных параметров доильных аппаратов неотъемлемо связана с их физиологической оценкой, достоверность которой определяется уровнем методологического обеспечения лабораторно — стендовых и производственных испытаний. В связи с этим, необходима высокоточная натурная и функциональная имитация анатомических, морфологических и физиологических параметров лактирующего животного, что позволяет реализовать его адаптацию к машинному доению без отрицательного воздействия на молочную железу, приводящего к заболеванию и выбраковке коров из технологических групп.

Для проведения испытаний и подбора доильных аппаратов в Оренбургском ГАУ разработаны специальные стенды [2, 3, 4]. Испытания на стендах проводят с целью проверки, какой либо конструкции доильного аппарата на адекватность выдаивания. Испытательные стенды состоят из различных блоков позволяющих имитировать реальный процесс машинного доения.

Основной узел имитатора вымени — искусственные соски. При разработке учитывались их реальные параметры и свойства. Для определения геометрических размеров соска использовали результаты исследований проведенных отечественными и зарубежными учеными. Согласно им диаметр соскового канала зависит от функционального состояния вымени. В период лактации его диаметр колеблется от 2,5 до 4,5 мм при средней величине 2,77 мм. Длина соскового канала после припуска равна 12–13 мм, после доения 16–17 мм. Для машинного доения наиболее пригодны соски длиной 6…8 см, диаметром в верхней трети 2,5…3 см, цилиндрической или слегка конической формы. На слишком коротких и тонких сосках доильные стаканы плохо держаться и часто спадают [5, 6].

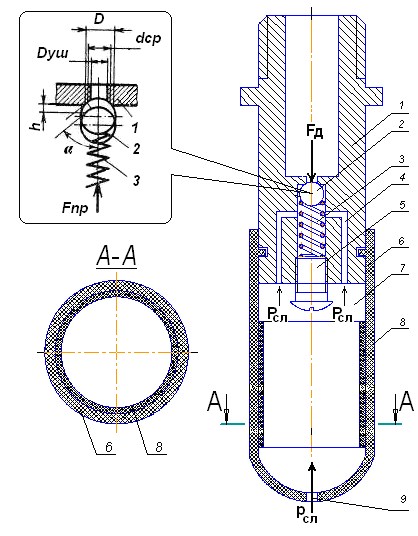

Предлагаемый нами искусственный сосок (рис.1) выполнен цельнометаллическим со съемными насадками, замена эластичных насадок насадками с другими фрикционными свойствами позволяет имитировать заданную величину шероховатости сосков. Одновременно с этим, замена имитаторов упругости позволяет изменять величину упругости, имитируя упругость соска различных животных, а изменяемая площадь имитаторов упругости реализует истинную площадь контакта соска с сосковой резиной в процессе выведения молока, т. е. непосредственном контакте во время доения животного.

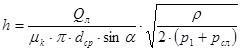

Рис.1 — Схема для расчета клапана искусственного соска: 1 — корпус; 2 — шарик; 3 — пружина; 4 — дросселирующий канал; 5 — регулирующий винт; 6 — эластичная насадка; 7 — полость эластичной насадки; 8 — имитатор упругости; 9 — канал.

Сосок состоит из корпуса 1, в котором находится дросселирующий канал 9, шарика 2, пружины 3, регулирующего винта 4, эластичной насадки 7, имитатора упругости 8.

За счет регулировки жесткости пружины клапан открывается на разную величину. Регулировка пружины осуществляется за счет перемещения винта. Регулировка жесткости пружины позволяет имитировать тугодойность трех групп коров: слабой тугодойности, средней и тугодойной. Необходимая величина вакуума для открытия клапана соответственно составляет 6 кПа, 15 кПа, 26 кПа.

Чтобы клапан искусственного соска открывался при минимальном давлении создаваемым доильным аппаратом, определяющим начало доения необходимо рассчитать и подобрать пружину.

В процессе работы клапана искусственного соска (рис.1) при создании давления р имитатора молока пружина сжимается на величину h и запорное устройство открывает путь жидкости в доильный стакан.

При расчете клапана необходимо подбирать параметры посадочного гнезда и жесткость пружины. Давление имитатора молока р, действуя на поверхность клапана площадью S, создает силу FД = p· S, противодействующую силе сжатой пружины Fпp. При работе испытательного стенда клапан открыт, т. е. FД > Fпp.

Для практических расчетов площадь условного сечения S, на которую действует давление р, можно определить по формуле:

![]() (м2) (1)

(м2) (1)

где Dyш — условный диаметр проходного сечения для шарикового клапана (здесь Dyш = (D+Dу)/2).

Расход жидкости через клапан:

![]() (м3/с) (2)

(м3/с) (2)

где μк — коэффициент расхода (μк = 0,6...0,72); Sп — площадь рабочего окна; ρ — плотность рабочей жидкости; Р1 — давление срабатывания клапана; Рсл — давление в доильном стакане.

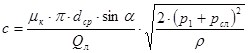

Поскольку в доильном стакане давление Рсл отрицательное, следовательно, формула 2 примет следующий вид:

![]() (м3/с) (3)

(м3/с) (3)

Клапан при работе должен быть опущен на определенную высоту h от седла:

(м) (4)

(м) (4)

где dср — средний диаметр щели клапана; α — угол конусности седла клапана (для шарикового клапана α = 45°).

Тогда

![]() .

.

Клапан закрывается при давлении несколько меньшем, так как пружина за счет сил внутреннего трения имеет характеристику в виде петли гистерезиса.

Следовательно, жесткость пружины клапана искусственного соска:

.

.

Многократного и неограниченно кратного действия (клапанные пружины и т. п.) должны рассчитываться на выносливость. Материал для таких пружин должен выбираться с учетом его усталостной прочности в тех условиях (температурных, коррозионных и др.), в которых предстоит работать пружине.

Прочностные и усталостные характеристики самой проволоки позволяют в какой-то степени судить об усталостных свойствах готовой пружины, однако служить достаточно надежной основой для определения предела усталости конкретного вида пружин, работающих в тех или иных динамических условиях, они не могут. Отсутствие проверенного инженерного метода расчета пружин с учетом инерционного столкновения витков и не исследованные до настоящего времени вопросы влияния на выносливость контактных напряжений, а также напряжений изгиба витка, возникающего в результате конечной скорости волны деформации, весьма усложняют аналитическое решение вопроса усталостной прочности готовой пружины [7, 8].

Вопросы усталостной прочности пружин и других упругих элементов становятся особенно важными в связи с работами по повышению надежности и точности машин при одновременном уменьшении их веса.

Пределом выносливости называется такое максимальное напряжение, при котором материал выдерживает, не разрушаясь, фактически неограниченное число циклов. Предел выносливости изменяется в зависимости от коэффициента асимметрии r = τmin/τmax или r = σmin/σmax и зависит, от марки стали, сечения прутка, термической обработки и качества поверхности пружины. Качество поверхности, как известно, характеризуется физико-техническими свойствами поверхностного слоя и чистотой поверхности. Предел выносливости для стальных изделий, в том числе для пружин, обычно определяется при базе испытания N = 107 циклов. Однако испытания при такой базе требуют много времени. Для пружин можно ограничить ее меньшим числом циклов и определить предел условной или ограниченной выносливости, тем более что частота смены напряжений при эксплуатации пружин невелика и на выносливость практически не влияет.

Результаты испытаний на выносливость представляются графиком зависимости числа циклов от максимального напряжения цикла (кривая Веллера) и амплитуды от среднего напряжения цикла (кривая предельных напряжений).

При соблюдении всех этих требований после расчетов целесообразно подобрать стандартную пружину в соответствии с ГОСТом, потому что стоимость изготовленной не стандартной пружины будет значительно превышать стоимость стандартной, а это в свою очередь повлияет на себестоимость испытательного стенда и проводимых на нем испытаний.

Литература:

1. Герасименко И. В. Обзор существующих методик испытания доильных аппаратов // Журн. «Молодой учёный», № 8 (19) том 1, 2010. С. 46–50.

2. Стенд для испытания доильных аппаратов / С. А. Соловьев, И. В. Герасименко // патент РФ на изобретение № 2279797; Опубликовано: 20.07.2006. Бюл. № 20, 5 стр.

3. Стенд для испытания доильных аппаратов / С. А. Соловьев, И. В. Герасименко, В. А. Шахов // патент РФ на изобретение № 2285390; Опубликовано: 20.10.2006. Бюл. № 29, 6 стр.

4. Стенд для испытания доильных аппаратов / С. А. Соловьев, И. В. Герасименко, В. А. Шахов // патент РФ на изобретение № 2298317; Опубликовано: 10.05.2007. Бюл. № 13, 4 стр.

5. Кузьмин А. Е. Гидравлическая характеристика доильных установок// Иркутск; Изд-во Иркут. Ун-та 1997. — 176 с.

6. Карташов Л. П. Машинное доение коров// М.; Колос 1982. — 300 с.

7. Лузгин Н. П. Изготовление пружин. Учебное пособие для индивидуальной и бригадной подготовки пружинщиков на производстве. М., Высшая школа, 1968. — 200 с.

8. Ливотов В. С., Просвиров А. С., Напалков А. В. Технологические расчёты упругих элементов. Часть I. Поверочные расчёты витых пружин и пружинных колец// ОАО Волгоградский завод тракторных деталей и нормалей, Волгоград, 2002. — 16 с.