В перерабатывающих отраслях агропромышленного комплекса, на швейных предприятиях широко используются дисковые ножи. Основные достоинства дисковых ножей заключаются в сравнительной простоте конструкции, удобстве в эксплуатации. Дисковые ножи обеспечивают качественную обработку материалов за счет высоких скоростей резания. Ножи такой формы удобны для заточки и санитарной обработки непосредственно в машине.

Наряду с этим существенным недостатком этих ножей, нередко проводящим к невысокому качеству резания, является их значительная толщина. Этот фактор увеличивает сжатие и трение продукции, что сказывается на количестве отходов и брака, возрастании шероховатости поверхности среза. Попытка уменьшения толщины дисковых ножей. Как правило, приводят к снижению их устойчивости и жесткости.

Научно-обоснованное разрешение указанного противоречия возможно путем комплексного анализа механики резания дисковыми ножами, основанного на одновременном рассмотрении силовых характеристик взаимодействия режущего инструмента с разрезаемым материалом и показателей устойчивости-жесткости дискового ножа.

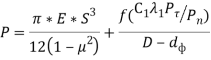

Плоский дисковой нож схематически можно считать тонким кольцом переменной толщины со следующим устройством опорных закреплении. По внутреннему контуру диск заделан жестко, а по наружному — свободен. Величина нормальной составляющей силы резания. Соответствующая моменту потери ножевым диском устойчивости плоской формы равновесия, может быть названа критической:

,

,

где: Е — модуль упругости материала ножа,

![]()

![]()

![]() — соответственно тангенциальная и нормальная составляющие усилия резания,

— соответственно тангенциальная и нормальная составляющие усилия резания,

dф– диаметр фланцев ножа,

С — отношение диаметра фланцев к диаметру ножа.

Условие устойчивой работы дискового ножа может быть записано в следующем виде:

![]()

где: ![]() – составляющая силы резания на лезвии в направлении движения продукции,

– составляющая силы резания на лезвии в направлении движения продукции,

φ — угол, зависящий от взаимной компоновки механизмов резания и подачи.

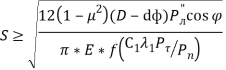

Тогда минимально необходимая толщина ножа:

(1)

(1)

Учитывая конкретные значения параметров дисковых ножей, используемых для резания материалов, принимаем в соответствии с табличными данными

![]() .

.

Проведенные расчеты показывают, что возникающая при резания нормальная составляющая полного усилия сравнима с Рnкp при малых S. Поэтому потеря устойчивости плоской формы равновесия дискового ножа от сил возможно при резании пищевых материалов тонкими ножами (S˂1,0 мм). Вместе с тем необходимо учитывать, что вследствие начальных несовершенств (отклонение диска от плоскостности, приложение сил не в плоскости его вращения и т. д.) имеет место изгиб диска уже при малых значениях силы Рп.

Силы резания и неуравновешенные силы с системе «ножевой вал — опоры» могут являться причиной возникновения резонансных колебаний при увеличении частоты вращения ножа. Ввиду периодического характера эти факторы. Несмотря на сравнительно небольшую величину, могут вызвать при определенных условиях значительные поперечные колебания ножей, т. е. их динамическую неустойчивость, приводящую к ухудшению качества среза и возникновению опасности разрушения ножа.

Проведенные экспериментальные исследования дисковых ножей показали, что их критическая частота вращения может быть определена по формуле:

![]() (2)

(2)

где: f — частота собственных колебаний дискового ножа

![]()

S,R — соответственно толщина и радиус ножа, мм;

λ — число узловых диаметров,

A,B –постоянные коэффициенты, выбираемые в зависимости от λ.

Эксперименты показали, что при C≤0,2; λ=2. Тогда А=567; В=2,3.

Таким образом, выбор кинематических и геометрических параметров дисковых ножей, используемых в машинах для резания материалов и полуфабрикатов, следует производить не с позиций перехода диска пластическое состояние (1), а по величинам критической силы, вызывающей потерю плоской формы устойчивости и критической частоты вращение приводящей к резонансным колебаниям.

Выбор оптимальных характеристик дисковых ножей может быть выполнено по номограмме. Предварительно рассчитывается величина нормальной составляющей Рп полного усилия резания Р. Так как усилие на лезвии Рл равно 70–90 % Р, для упрощения расчетов будем считать, что образующаяся разница компенсирует начальные несовершенства форма диска. Отложив Рл на оси абсцисс, восстанавливаем перпендикуляр до пересечения с прямой, соответствующей выбранному значению R. Затем на оси ординат находим толщину ножа S, удовлетворяющую условию (1). После этого определяем максимально допустимую скорость резания:

![]()

Такая методика обеспечивает выбор минимально возможной толщины ножа и максимальной скорости резания, что является необходимым условием качественного резания материалов и полуфабрикатов.

Литература:

- Анастасиев А. А. и др. «Машины, машины — автоматы и автоматические линии легкой промышленности» М. «Легкая индустрия» 1983 г.

- Авторское свидетельство № 1728765/28–12 1974 г.