В современном строительстве одним из перспективных направлений развития является применение трубобетонных конструкций при восстановлении работоспособности повреждённых элементов. Совместная работа стали и бетона обеспечивает конструкции прочность при осевом сжатии до 2-х раза больше по сравнению с железобетонными конструкциями. При этом практически полностью исключается коррозия внутренних полостей трубы и непосредственно бетона. Одним из пунктов развития данного направления является применение расширяющегося бетона. Эффект объемного преднапряжения при использовании расширяющихся добавок для бетона улучшает сцепление бетона с обоймой, а применение мелкозернистого бетона улучшает удобоукладываемость смеси в связи с отсутствием крупного заполнителя. Доказано, что применение расширяющегося бетона улучшает общую работу конструкции на 20-25% [1].

В качестве экспериментального исследования в рамках написания кандидатской диссертации был разработан метод по восстановлению работоспособности железобетонной консоли колонны взятием в трубобетонную обойму.

Суть метода заключается в том, что для восстановления работоспособности была изготовлена стальная обойма, состоящая из торцевых швеллеров, боковых накладок из листовой стали и соединительных уголков. Монтаж конструкции производился при помощи сварочного аппарата в следующей технологической последовательности:

- составные элементы были разрезаны и подготовлены к монтажу;

- сделаны треугольные разрезы в полках торцевого швеллера, после чего при помощи пресса путем сгиба в проектных точках ему придана форма консоли колонны;

- поверхность старого бетона промыта водой до полного насыщения;

- приварены соединительные уголки к одному из торцевых швеллеров;

- швеллер с приваренными уголками устанавливается на консоль колонны, с противоположенной стороны монтируется второй торцевой швеллер;

- с боков к конструкции последовательно привариваются боковые накладки из листовой стали;

- конструкция устанавливается в проектное положение при помощи строительного уровня;

- подготавливается мелкозернистый расширяющийся бетон;

- бетон укладывается в полость между обоймой и консолью;

- бетонная смесь вибрируется.

Для приготовления мелкозернистого расширяющегося бетона применялась расширяющая добавка РД-Н производства CONSOLIT BARS [2]. Характеристики преднапрягающей добавки представлены в таблице 1. Расширяющая добавка РД-Н представляет собой тонкоизмельчённую смесь, состоящую из алюминатных или сульфоалюминатных и сульфатных компонентов. РД-Н вводится в обычный бездобавочный портландцемент для получения цемента с уникальными специфичными свойствами. Портландцемент с добавкой РД-Н обладает всеми положительными качествами бездобавочного портландцемента и дополнительно обеспечивает в бетонах (растворах):

- полную водонепроницаемость (W10… W20), при этом дополнительной гидроизоляции не требуется;

- исключение усадки и её отрицательных последствий;

- повышенную морозостойкость (в том числе в солях);

- повышенную стойкость в агрессивных средах;

- высокую прочность при растяжении.

Таблица 1

Общие характеристики расширяющейся добавки РД-Н

|

Цвет |

Серый |

|

Удельная поверхность |

Не менее 350 м2/кг |

|

Массовая доля ангидрида серной кислоты (SO3) |

Не менее 17,0% и не более 25,0% |

|

Массовая доля оксида алюминия (Al2O3) |

Не менее 19,0% и не более 27,0% |

|

Удельная эффективная активность естественных радионуклидов, согласно НРБ-99 (п. 5.3.4), соответствует 1 классу строительных материалов |

Не превышает 370 Бк/кг |

|

Технические характеристики вяжущего, приготовленного из 90% портландцемента ПЦ400-ДО и 10% расширяющейся добавки (РД-Н) | |

|

Прочность на сжатие через 28 суток твердения |

Не менее 42 МПа |

|

Самонапряжение в возрасте 28 суток |

Не менее 2,0 МПа |

|

Линейное напряжение в возрасте 28 суток |

Не более 1,5% |

|

Марка по морозостойкости |

Не менее F 300 |

|

Марка по водонепроницаемости |

Не менее W 10 |

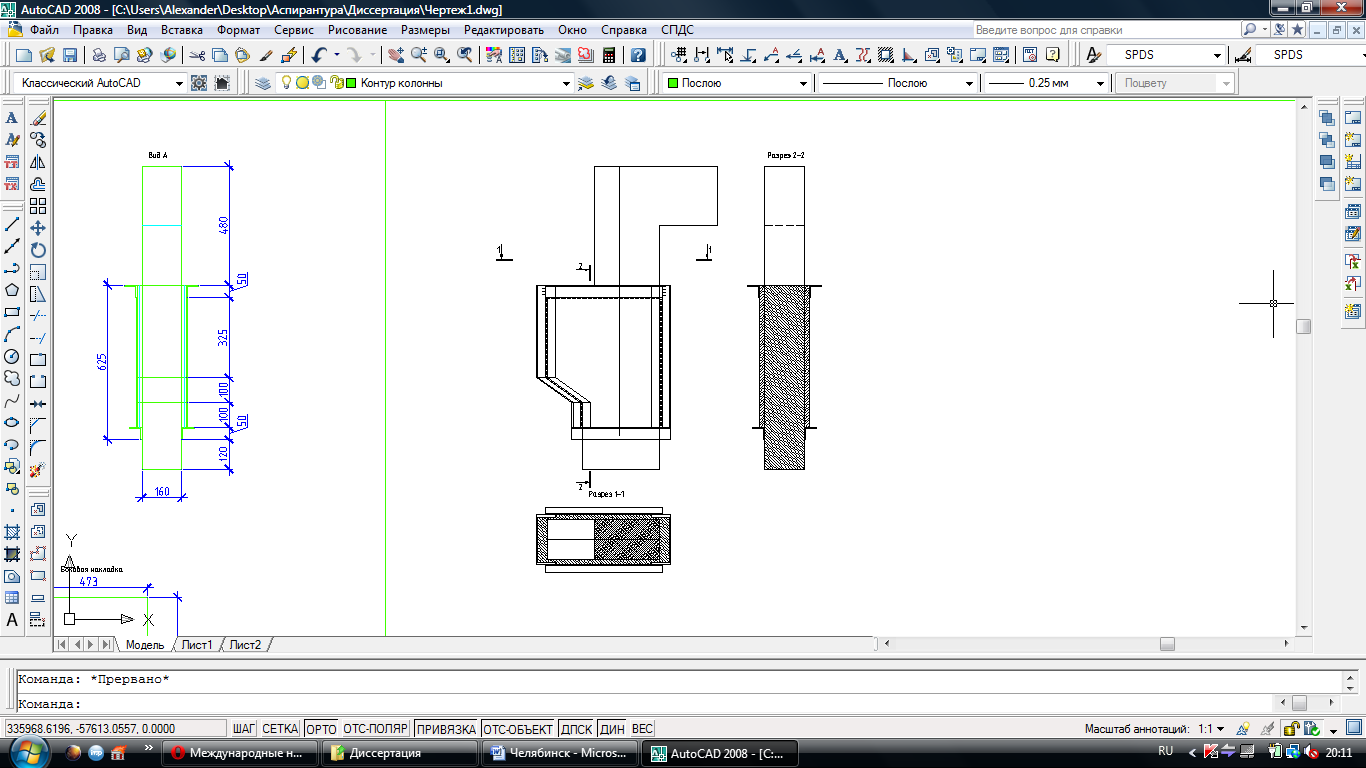

Пропорции соответствую рекомендациям производителя: расход на 1 м3 раствора: РД-Н - 80 кг; ПЦ 500-Д0 (бездобавочный) - 570 кг; песок (чистый, мытый, с модулем крупности МКР=2,0..3,0 и содержанием глинистых включений до 1%) - 950 кг; вода (чистая) - 250 л. Общий вид трубобетонной обоймы представлен на рис.1.

Рис.1 Общий вид трубобетонной конструкции

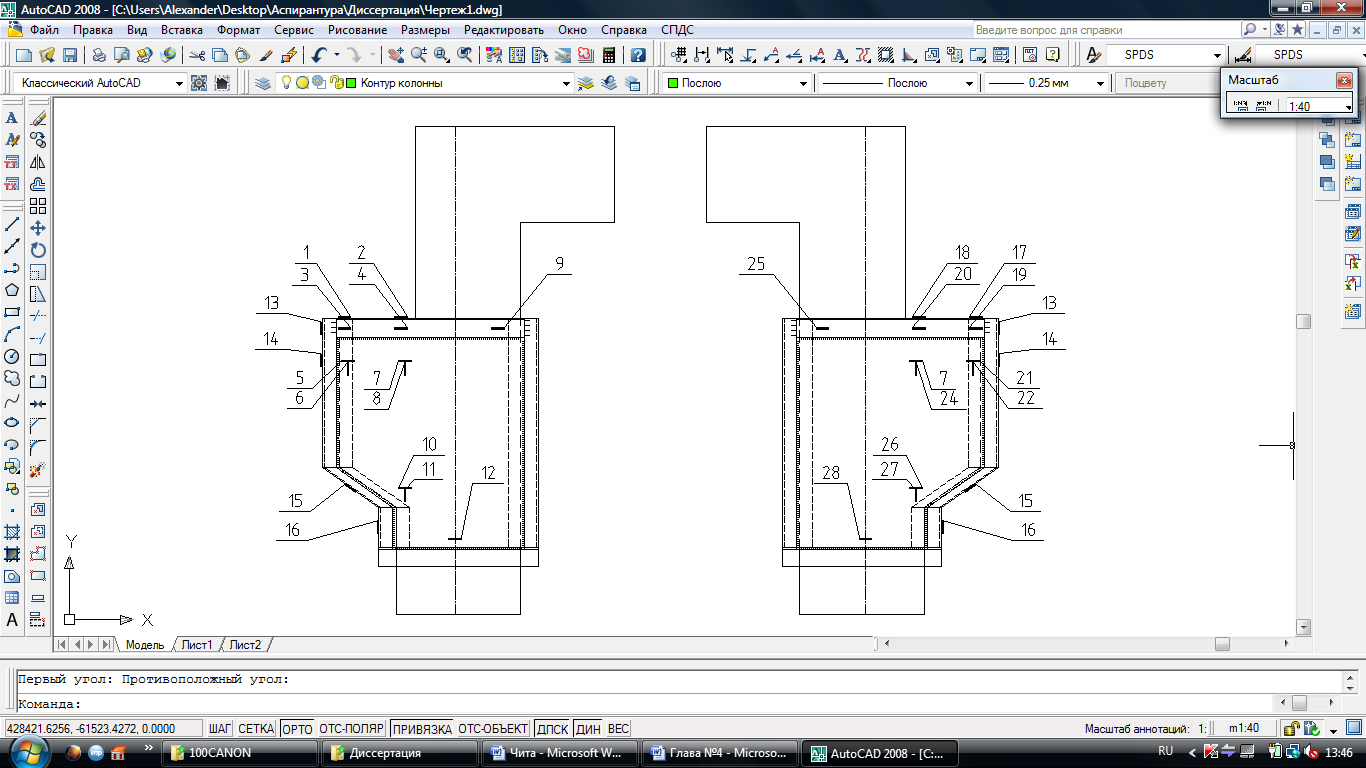

Для исследования напряженно-деформированного состояния на конструкцию наклеены тензорезисторы. Тензорезисторы выполнены из константановой проволоки на фольговой основе с базой 10мм (сопротивление R=111,5Ом, коэффициент тензочувствительности К=2,16). Для обработки данных с датчиков (тензорезисторов) применяется тензометрическая система ММТС-64.01. Соединение тензодатчика с кабелем (шлейфом) измерительной станции выполнено с помощью клеммы в пластиковой оболочке через провод типа МГТФ диаметром 0,7мм. Шлейфы изготовлены из проводов типа МГТФ и БПВЛ. Схема расположения тензодатчиков показана на рис.2. Общее количество датчиков на каждый образец принято равным 28-ми. Тензорезисторы наклеены в предположительно наиболее напряженных зонах конструкции.

Рис.2 Схема наклейки тензорезисторов

Наклейка датчиков производилась в следующей технологической последовательности [3]:

- поверхность зачищалась наждачной бумагой № 100;

- поверхность промывалась техническим ацетоном до полной очистки;

- наносился тонкий слой клея БФ-2 на подготовленную поверхность и тензорезисторы;

- в течение 30-40 секунд клей на поверхности арматуры и датчиках подсушивался феном при температуре 100-1100С;

- наносился следующий слой клея на поверхность арматуры;

- датчики приклеивались к конструкции;

- на датчик укладывалась полиэтиленовая пленка и прижималась резиновым валиком для удаления излишек клея;

- производилась просушка клея в течение 10-15 минут, после чего конструкции досушивались в естественных условиях в течение 3-5 дней.

Образцы консолей колонн предварительно были испытаны на проектную нагрузку и доведены до разрушения Общий вид конструкции после монтажа и наклейки тензорезисторов показан на рис.3. Нагрузка на конструкцию передается с помощью насосной станции через домкрат ДГ-100. Опирание домкрата на трубобетонную консоль выполнено через сферический шарнир, на бетон. Предельная несущая способность конструкции предположительно должна увеличиться в 2-3 раза.

Рис.3 Общий вид конструкции перед испытанием

Приведенная схема является универсальной для проведения экспериментов с использованием тензометрических комплексов. Данный способ восстановления работоспособности консолей колонн может быть адаптирован и применен и к другим видам конструкций. Таким образом, применение трубобетона является перспективным направлением развития строительной отрасли.

- Литература:

- Кришан А.Л. Прочность трубобетонных колонн с предварительно обжатым ядром: Автореф. дис. на соискание ученой степени д-ра тех. наук. - Ростов-на-Дону, 2011. – 38 с.

- Расширяющая добавка [Электронный ресурс] URL: http://www.consolit.ru/rd.html (дата обращения 17.11.2011)

- Руководство по тезометрированию строительных конструкций и материалов: Отдел научно-технической информации НИИЖБ. – М.: Производственные экспериментальные мастерские ЦИНИСа Госстроя СССР, 1971. 313с.