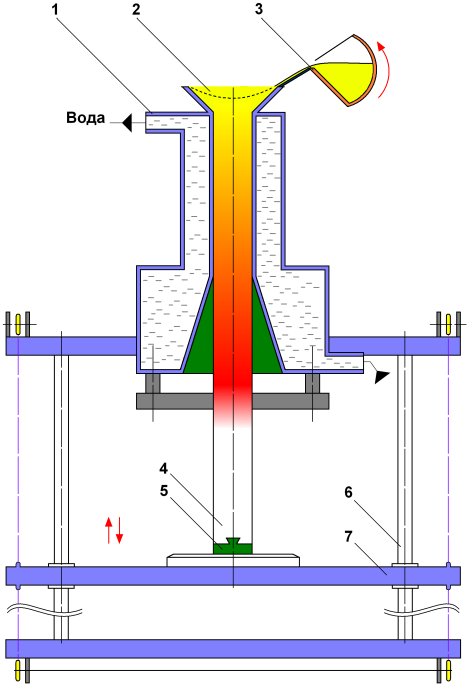

Слитки различных сечений (круглые, прямоугольные) отливаются методом полунепрерывного литья, сущность которого заключается в непрерывной подаче жидкого металла в специальную водоохлаждаемую изложницу (кристаллизатор) с подвижным дном, роль которой выполняет подвижный поддон, перемещающийся в вертикальном направлении (рис. 1).

Рис. 1. Схема полунепрерывного литья:

1 - кристаллизатор; 2 - жидкий металл; 3 - ковш-дозатор расплава; 4 - слиток; 5 - поддон; 6 - направляющая колонка; 7 - подвижный стол.

Скорость опускания поддона подбирается так, чтобы слиток не застывал по всему сечению, а образовывалась бы поверхностная корочка. Дальнейшая кристаллизация слитка происходит при охлаждении его поверхности водой. Литье прекращается при достижении слитком заданной длины, и затем процесс повторяется вновь.

Литейные машины для полунепрерывного литья (МПЛ) слитков состоят из двух основных узлов: кристаллизатора и механизма перемещения поддона, который монтируется в колодце. Для вертикального полунепрерывного литья различают кристаллизаторы двух типов &#; высокие и низкие. У высоких кристаллизаторов высота H в несколько раз больше диаметра D слитка, и охлаждение в них происходит через стенку &#;</FONT> мягче, чем при резком охлаждении водой. Применяются такие кристал­лизаторы для литья слитков из сплавов, склонных к трещинообразованию при быстром охлаждении во­дой. Высота же низких кристаллизаторов <SPAN LANG="en-US">H</SPAN> не превышает 1,5<SPAN LANG="en-US">D</SPAN> и поэтому слитки в них охлаждаются не только через стенку, но и водой, подаваемой на слиток по выходе ее из кристаллизатора. Корпус кристаллизатора изготавливают из меди или твердого алюминиевого сплава.<P> Для литья слитков над кристаллизаторами устанавливается распределительная чаша с поплав­ками; частично перекрывая патрубок, из которого подается жидкий металл, они регулируют его уро­вень в кристаллизаторе. Скорость литья тем больше, чем меньше сечение отливаемого слитка. Напри­мер, при литье слитков диаметром 125 мм скорость составляет 180 - 200 мм/мин; при диаметре слит­ков 360 мм она снижается до 60—70 мм/мин [1]. <P>При достижении слитком заданной длины прекращается подача металла, а затем и воды, убирается литейная чаша с поплавками и отодвигается в сторону стол с кристаллизаторами, а отлитые слитки из­влекаются из колодца тельфером. Затем слитки подаются на линию отрезки концов, а при необходимости разрезаются на части. Длина отли­ваемого слитка лимитируется ходом поддона. Для литья слитков длиной до 3 м получили распространение машины с гидравлическим или винтовым приводом, а для слитков большой длины (до 8 м) широко приме­няются тросовые или цепные машины. Механизм перемещения стола оснащается двумя электродвигате­лями: один для рабочего хода, а второй для подъема слитков вверх со значительно большей скоростью, чем при литье, <FONT FACE="Symbol">&#;</FONT> до 8000 мм/мин. Скорость перемещения поддона регулируется механически (вариатором или сменными шкивами) и электрическим регулируемым приводом с двигателем постоянного тока.<P> Полунепрерывное литье слитков, обеспечивающее получение продукции высокого качества при низких затратах и высокой производительности, в настоящее время является основным способом раз­ливки сплавов в производстве первичного и вторичного алюминия и их сплавов.<P> При производстве слитков на его поверхности могут образовываться различные дефекты: трещины, неслитины (частичное затвердевание открытой поверхности слитка), ликвационные наплывы (при завы­шенной скорости литья не успевает образовываться поверхностная твердая корочка и легкоплавкие состав­ляющие выдавливаются на поверхность слитка). С увеличением размеров слитка указанные дефекты появля­ются чаще, что обусловливает необходимость механической обработки слитков перед их обработкой давле­нием (экструзия, прокатка). Поэтому практически постоянно ведется поиск мер, позволяющих отливать слитки высокого качества, не требующие механического воздействия. Для достижения этой цели ис­пользуется литье круглых и плоских слитков в электромагнитный кристаллизатор (ЭМК), принцип ра­боты которого заключается в том, что при подаче тока в кольцевой индуктор возникающее элек­тромагнитное поле сжимает металл и препятствует его вытеканию из кристаллизатора. Высоту индуктора выбирают так, чтобы граница жидкой и твердой фаз на боковой поверхности слитка находилась примерно на уровне его середины, и практически она составляет 25 – 80 мм в зависимости от размеров слитка.<P> Практически ЭМК используется для литья круглых слитков диаметром от 260 мм и выше, а также плоских слитков толщиной 290 - 450 и шириной 1250 - 2080 мм и выше. Частота питающего индуктора тока может быть равна 50 Гц при литье круглых слитков, а при литье плоских на промышленной частоте возникает трудноустранимая вибрация, и поэтому приходится прибегать к повышенной частоте, что усложняет и удорожает стоимость литья [2].<P> Основное преимущество метода литья в ЭМК заключается в отсутствии физического контакта на любой стадии процесса между кристаллизатором и слитком, а также в подаче воды непосредственно на поверхность, что исключает образование ликвационных наплывов; а наличие столба жидкости над кристаллизующимся слитком предотвращает образование неслитин, а также исключает механическую обработку слитков и связанную с этим потерю металла. Кроме того, применение ЭМК позволяет повысить скорость литья на 10-30 %.<P> Анализ процессов кристаллизации показал, что дальнейшее повышение качества слитка можно достигнуть, подобрав оптимальную глубину границы твердой и жидкой фаз металла. Для этого необходимо использовать технологию ультразвукового зондирования, которую можно проиллюстрировать на работе ультразвукового толщиномера (УТ).<P> Принцип работы всех УТ заключается в измерении времени прохождения ультразвукового импульса очень высокой частоты через материал объекта контроля. Частота таких ультразвуковых импульсов значительно превышает границы слышимости человеческого уха и составляет в целом от 1 до 20 миллионов циклов в секунду, в то время как предел слышимости человеческого уха составляет 20 тыс. циклов в секунду. Эти высокочастотные импульсы генерируются и принимаются устройством, называемым ультразвуковым преобразователем, который преобразует электрическую энергию в механические колебания и наоборот. Ультразвук, который используется в промышленной диагностике, плохо распространяется в воздухе, поэтому при контакте преобразователя с объектом контроля необходима контактная среда (контактная жидкость), роль которой могут выполнять такие вещества, как пропиленгликоль, глицерин, вода или масло [3, 4]. <P>Большинство УТ используют эхо-импульсный метод измерения. Эхо-импульсный метод заключается в том, что ультразвувуковые волны, генерируемые преобразователем, проникают в объект контроля и, отражаясь от противоположной поверхности объекта контроля, возвращаются обратно в преобразователь. Прибор очень точно измеряет временной интервал между посылкой импульса и приемом эхосигнала (рис. 2). Этот интервал может составлять лишь несколько миллионных долей секунды. Если толщиномер настроен на определенную скорость ультразвука в материале объекта контроля, он рассчитывает, используя данный временной интервал, толщину объекта контроля по следующей формуле (1):<P> <A HREF="images/7f7dda66.gif" TARGET="_blank"><IMG src="https://articles-static-cdn.moluch.orgimages/7f7dda66.gif" NAME="Объект1" ALIGN=ABSMIDDLE WIDTH=52 HEIGHT=38></A>, (1)<DL> <DD><P> где t <FONT FACE="Symbol">&#;</FONT> толщина объекта контроля;<BR />V <FONT FACE="Symbol">&#;</FONT> скорость ультразвука в материале объекта контроля;<BR />T <FONT FACE="Symbol">&#;</FONT> время прохождения ультразвуковой волны до отражающей поверхности и обратно</DL> <P> <BR /> <P><A HREF="images/20db0197.png" TARGET="_blank"><IMG src="https://articles-static-cdn.moluch.orgimages/20db0197.png" NAME="Графический объект2" ALIGN=BOTTOM WIDTH=403 HEIGHT=231 BORDER=0></A><P> Рис.2. Схема работы толщиномера:<P> 1 - цифровой толщиномер; 2 - объект контроля; 3 - звуковая волна;<P> 4 - ультразвуковой датчик.<P> <BR /> <P>Важно отметить, что скорость ультразвука в материале объекта контроля является основным параметром расчетов. В различных материалах ультразвук распространяется с различной скоростью, а скорость распространения ультразвука в одном и том же материале в значительной степени зависит от температуры материала. Таким образом, всегда необходимо настраивать ультразвуковой толщиномер на скорость ультразвука в конкретном материале. Точность измерения будет зависеть от точности проведения настройки прибора.<P> Теоретически толщина любого конструкционного материала может быть измерена при помощи ультразвука. УТ могут использоваться для контроля объектов из металлов, пластмасс, керамики, композитов, эпоксидных смол и стекла. С помощью ультразвука также можно измерять уровни жидкости и толщину биологических образцов. С помощью ультразвука нельзя измерить лишь толщину деревянных, бумажных и бетонных объектов, а также изделий из пенопласта. Ультразвуковое измерение толщины в реальном масштабе времени или в процессе протекания технологических процессов также возможно. Ультразвуковыми средствами можно измерять толщину слоев или покрытий в многослойных материалах.<P> УТ состоит из генератора импульсов/приемника, логических схем управления и синхронизации, вычислительных схем, дисплея и источника питания. Генератор импульсов, управляемый микропроцессором, подает на преобразователь импульс возбуждения. Ультразвуковой импульс, генерируемый преобразователем, проникает в объект контроля. Эхосигналы, отраженные от противоположной или внутренней поверхности объекта контроля, принимаются преобразователем, преобразуются в электрические сигналы и подаются для обработки на усилитель приемника. Логические схемы управления и синхронизации, также управляемые микропроцессором, синхронизируют работу генератора и выбирают эхосигналы, необходимые для измерения интервала времени. После получения эхосигналов схема синхронизации точно измеряет интервал времени, соответствующий прохождению ультразвукового импульса до отражающей поверхности и обратно в объекте контроля, и обычно повторяет этот процесс несколько раз, чтобы получить стабильное усредненное показание. После этого микропроцессор использует это значение интервала времени вместе с информацией о скорости звука и сдвиге нуля, сохраненной в ПЗУ, для расчета толщины. Полученное в результате расчетов значение толщины затем отображается и периодически обновляется на дисплее. Показания толщины могут быть также сохранены во внутренней памяти толщиномера или переданы на принтер или регистратор данных.<P> Большинство ультразвуковых измерений толщины выполняется одним из четырех типов преобразователей (контактным, с линией задержки, иммерсионным и раздельно-совмещенным). Каждый тип преобразователя имеет преимущества и ограничения. <P>Для выбора оптимального типа ультразвукового преобразователя необходимы дополнительные исследования.<P> <BR /> <DL> <DT><P>Литература: </DL> <P>1. Эскин, Г.И. Ультразвуковая обработка расплавленного алюминия/ Г.И. Эскин – 2-е изд., перераб. и доп. – М.: Металлургия, 1988.<P> 2. Агранат, Б. А. Ультразвуковая технология/ Б. А. Агранат, В. И. Башкиров, Ю. И. Китайгорский, Н. Н. Хавский. – М.: Высш. шк., 1974.<P> 3. Основы физики и техники ультразвука: Учеб. пособие для вузов/ Б.А. Агранат и др. – М., 1987.<P> 4. Физические основы ультразвуковой технологии/ Под ред. Л. Д. Розенбер­га. – М., 1970.