Авиационная промышленность невозможна без применения композиционных материалов (КМ). Из композиционных материалов в настоящее время изготавливаются наиболее важные части и детали различных форм и размеров. Качество и постоянность параметров при массовом выпуске таких частей летательных аппаратов во многом зависит от качества выполнения как отдельных работ, так и всей цепочки процесса изготовления [1]. Единственным средством для обеспечения бесперебойной работы и качественного результата — автоматизация наиболее важных, ответственных и сложных работ. Возможность управления свойством материалов — основное преимущество КМ, позволяющее создать изделие с заданными характеристиками [2].

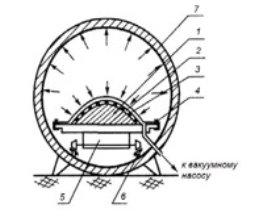

Методика производства элементов из полимерных композиционных материалов (ПКМ), обширно применяемых в авиастроительном производстве, заключается в последующем. С пропитанных особыми связывающими материалами стекло — и угле тканей вырезают очертание будущего компонента. Многослойную конструкцию кладут в оснастку с целью придания требуемой фигуры, поверх накрывают герметичным слоем и подключают к вакуумной линии. Конструкцию помещают в емкость и загружают в автоклав, в котором она подвергается многостадийной температурной обработке с прибавлением давления (рис. 1). В следствии процесса формования (ПФ) выходит конструкция с большими прочностными качествами.

Рис. 1. Автоклавное формование: 1 — оснастка; 2 — деталь (многослойная конструкция из ПКМ); 3 — герметичная пленка; 4 — уплотнители; 5 — емкость; 6 — рельсы; 7 — автоклав

В настоящее время управление ПФ реализуют с применением традиционных систем автоматического регулировки в основе стандартных ПИ- и ПИД-регуляторов (для контуров регулирования давления и температуры в соответствии с этим). Но их использование никак не предоставляет неплохих итогов из-за особенности контролируемого предмета: нелинейности его внутренних взаимосвязей, нестационарности и неопределенности характеристик, наличия неконтролируемых возмущений. В имеющейся практике качество процессов управления ПФ находится в зависимости от выбора опций характеристик типовых регуляторов, значения которых устанавливают операторы, опираясь на собственные познания и опыт. А для процессов управления ПФ, проходящих в условиях неопределенности, нередко необходимы грамотные своевременные мероприятия по поднастройке и перенастройке характеристик стандартных регуляторов. При данных основных требованиях, предъявляемых к таким системам управления, считается минимизация отклонений технологических параметров с эталонных, в том числе и в динамических режимах [5].

ПФ проводится в отсутствии использования эталонных значений, отражающих заданные траектории управления режимами, т. е. сохранение температуры и давления в принятых границах, кроме того темпы нарастания и сброса режимных характеристик в автоклаве задает диспетчер в соответствии с научно-техническим регламентом. Присутствие этого индивидуального фактора, зависящего от квалификации и навыка оператора, приводит в практике отклонения от эталонной траектории управления режимами ПФ и, как результат, браку формуемых элементов, а кроме того к значимым энергетическим утратам и временным издержкам из-за малоэффективного применения оснащения.

Дефекты, образующиеся в формуемых деталях при несоблюдении технологического режима температуры и давления, тщательно рассмотрены в труде Лютова А. Г., Закурдаевой Е. А. «Анализ влияния автоклавных режимов формования многослойных конструкций на физико-механические свойства деталей» [6].

Система управления ПФ заключается в 3-х взаимосвязанных контурах — согласно температуре, давлению и разрежению при формовании. Задающие воздействия в контуры управления идут от оператора, отвечающего за ПАФ. По причине того, что контур разрежения никак не требует изменения управляющих воздействий в ходе формования элементов, алгоритмизация ПФ нужна только для контуров управления, согласно температуре и давлению.

В данной статье рассматривается процесс ПФ для контуров согласно температуры.

Функционально системы автоматического регулирования температуры формования элемента складывается из симисторного регулятора мощности (СРМ), трубчатых электронагревателей (ТЭН), измерителей температуры. Мощность, подаваемая в ТЭНы, регулируется СРМ, который управляется сигналом ошибки. Температуру воздуха по всему объему автоклава возможно рассматривать постоянно, благодаря однородному распределению вентилятором тепловых струй воздушных масс. В итоге исполняется конвективный нагрев неглубоких слоев формуемых элементов. В глубину элемента термическая энергия переходит из-за теплопроводности слоев формуемого ПКМ.

Нежелательное соответствие реального значения температуры элемента с эталонным считается следствием 1-го или нескольких возмущающих воздействий:

– невысокая теплопроводимость ПКМ;

– излишнее повышение либо падение температуры в следствии воздействия изохорного процесса;

– воздействие температуры воздуха, поступающего по трубопроводу с ресивера, на температуру воздуха в автоклаве.

Основным требованием, предъявляемым к таким системам автоматического регулирования ПФ, является минимизация отклонений технологических параметров от эталонных, в том числе и в динамических режимах, которые должны быть согласованы во времени.

Фактор неудовлетворительной работы имеющихся систем управления ПФ связан с отсутствием их всесторонней алгоритмической проработки. Алгоритмизация считается важным шагом перехода с ручного управления, в основе технологического регламента, к формированию алгоритмов автоматического управления ПФ. В таком случае время алгоритмизация считается основой к дальнейшему построению нечеткого управления ПФ, в частности к цели формирования нечетких законов.

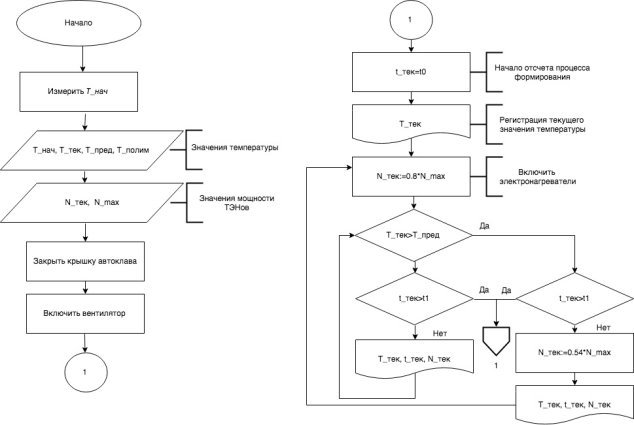

В соответствии с рис.3 метод управления температурой в автоклаве разбит в 5 участков:

1) задание первоначальных параметров температурного режима; прямолинейное нарастание температуры в промежутке [t0; t1] (рис. 2);

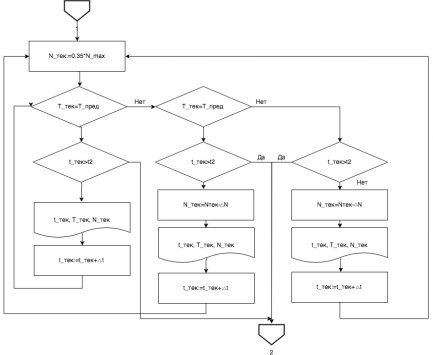

2) стабилизация температуры в участке предварительного отверждения в интервале [t1; t2] (рис. 3);

Рис. 2. Задание начальных параметров температурного режима; линейное нарастание температуры на интервале [t0; t1)

Рис. 3. Стабилизация температуры участка предварительного отверждения на интервале [t1; t2]

Рис. 4. Линейный сброс температуры на интервале (t4; t5]

3) линейное нарастание температуры на интервале (t2; t3) (аналогично рис. 2);

4) стабилизация температуры на участке полимеризации на интервале [t3; t4] (аналогично рис. 3).

5) Линейный сброс температуры на интервале (t4; t5] (рис. 4)

Разработанные алгоритмы направлены на совершенствование и модернизацию СУ ТП комплекса при производстве деталей из ПКМ. Для реализации нечеткого управления на основе разработанных выше алгоритмов необходима организация периодического измерения температуры формуемой детали внутри автоклава в определенные дискретные моменты времени. При этом частота дискретизации измерений должна быть согласована с динамикой и необходимой точностью регулирования температуры и давления ПФ.

Решены задачи алгоритмизации управления режимами ПФ деталей из ПКМ в контурах температуры с учетом их взаимосвязи и динамики в условиях действия внутренних и внешних возмущений процесса. Алгоритмизация является основой для перехода от ручного управления на основе технологического регламента к формированию алгоритмов автоматического управления ПФ, обеспечивающего требуемые показатели.

Литература:

- Тугов В. В., Акимов И. А. Построение математической модели процесса полимеризации при изготовлении изделий из композиционных материалов /Компьютерная интеграция производства и ИПИ-технологии: материалы VII Всероссийской научно-практической конференции.- Оренбург,2015.- с 228–231

- Тугов В. В., Акимов И. А. Исследование влияния погрешностей технологий на эксплуатационные характеристики авиаконструкций из композиционных материалов/ Научно-технический вестник Поволжья.- № 1. — 2016.- с. 58–61

- Берлин А. А., Полимерные композиционные материалы: структура, свойства, технология/ Профессия, СПб, 2009.- с560

- Ерофеев А. А. Теория автоматического управления: Учебник для вузов. — 2-е изд., перераб. и доп. — СПб.: Политехника, 2003. — 302 с.: ил.

- Теория автоматического управления / В. А. Бесекерский, Е. П. Попов. — Изд. 4-е, перераб. и доп. — СПб.: Изд-во «Профессия», 2004. — 752 с. — (Серия: Специалист)

- Экспериментальное построение переходной характеристики ТП полимеризации лонжерона лопасти // Грачева Л. Н., Тюков Н. И., Закурдаева Е. А. Республиканская научно-практическая конференция, Уфа, 2004.