Композитные материалы, также известные как композиты, представляют собой сочетание двух или более компонентов, где важно правильное количественное соотношение между ними. Важно понимать, что успешное сочетание компонентов должно приводить к синергетическому эффекту, который невозможно предсказать заранее. Обычно один компонент выступает в роли матрицы, формируя непрерывную фазу, в то время как другой компонент является наполнителем. Между ними создается адгезионное взаимодействие, обеспечивающее структурную целостность композитного материала [1].

Существует широкий спектр армирующих наполнителей, которые могут быть органическими или неорганическими по своей природе. К органическим армирующим наполнителям относятся сверхвысоко-ориентированный полиэтилен, полиамиды, полиимиды и поливиниловый спирт. Неорганические армирующие наполнители включают силикатные, углеродные и базальтовые волокна.

Среди всех армирующих наполнителей наиболее распространены стеклянные волокна. Их производство составляет более 87 % общего объема в мировой промышленности. Популярность стеклянных волокон объясняется их доступной стоимостью и отличными эксплуатационными характеристиками, такими как низкая плотность, высокая химическая стойкость и устойчивость к высоким температурам [2].

Свойства и качество стеклянных волокон в значительной степени зависят от их состава. Состав стеклянных волокон играет важную роль в их взаимодействии с окружающей средой, особенно с влагой, а также в определении температурных условий эксплуатации и процессов переработки при производстве армирующих наполнителей.

Пултрузия представляет собой эффективный метод производства непрерывных длинномерных деталей с постоянным сечением. Этот метод позволяет создавать детали самой различной геометрии, открывая широкие возможности для различных применений [3].

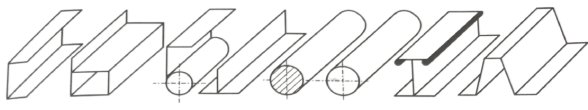

Рис. 1. Получаемые изделия пултрузией методом пултрузии

В начале технологического цикла используется процедура протягивания заранее сформированного препрега через фильеры, что определяет форму сечения детали. Этот метод сравним с процессом экструзии металлов или термопластов, где материал прессуется через специальные формы для получения нужной геометрии.

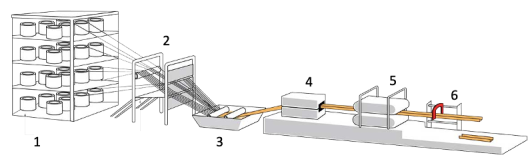

На рисунке 2 показана специальная производственная установка, используемая для изготовления образцов однонаправленного стеклопластика. С помощью данной установки осуществляется процесс создания образцов с определенной структурой и характеристиками.

Рис. 2. Производственная установка для формирования образцов однонаправленного стеклопластика: 1 — катушки и ровинг; 2 –распределительные плиты; 3 — ванна со связующим; 4 — фильера с нагревом; 5 — тянущее устройства; 6 — отрезное устройство

Процесс изготовления образцов осуществляется следующим образом:

— Стеклоровинг отматывается с бобины 1 и подается в подогреваемую ванну 2 с связующим веществом, где происходит пропитка. Температура ванны поддерживается в диапазоне 50–60 °C.

— Излишки связующего отжимаются с помощью валков, чтобы достичь оптимального уровня пропитки.

— Пропитанный стеклоровинг подается в фильеру 4, где происходит его вытягивание с помощью тянущего устройства 5.

— Проходя через фильеру, стеклоровинг приобретает желаемую форму и размеры.

— Затем уложенный и пропитанный ровинг зажимается пластинами, чтобы обеспечить фиксированные размеры образца.

Таким образом, данный процесс обеспечивает получение образцов с заданными размерами и определенными свойствами.

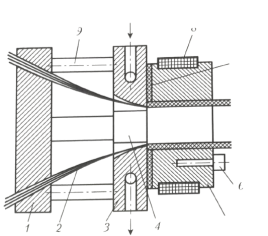

Основным компонентом процесса пултрузии является фильера, который выполняет важную роль в процессе формирования материала. Фильера представлен на рисунке 3 и является ключевым элементом данной технологии.

Рис. 3. Фильера (матрица) пултрузионного агрегата

В данной конструкции фильера присутствует распределительная плита (1) с профилированными отверстиями-фильерами, которые служат для протяжки пропитанных связующим волокон (2). Происходит предварительный отжим связующего. Затем волокна проходят через губку охлаждаемой плиты (3) и попадают в горячую зону матрицы (5). Требуемая температура воздействия обеспечивается внешними нагревателями (8), контролируемыми термопарой (6). Холодная и горячая зоны разделены теплоизоляционным слоем (7). Жесткость матрицы обеспечивают стальные колонны (9). В данной конструкции может быть установлен дорн, который обеспечивает обтекаемый поток ориентированных пропитанных волокон на холодном участке тракта формообразования [3].

Изделия, изготовленные методом пултрузии, имеют преимущества перед традиционными методами формования. Возможные высокие затраты на установку компенсируются рядом преимуществ, свойственных данному процессу: точный контроль натяжения и ориентации волокон, постоянное содержание волокна в композите.

Преимущества метода пултрузии:

— Быстрота и экономичность процесса производства.

— Точный контроль количества подаваемой смолы.

— Низкая стоимость материала, так как используется ровинг вместо тканей.

— Высокая прочность благодаря высокому объемному содержанию армирующих материалов, а также ориентации волокон вдоль изделия.

— Возможность проводить пропитку связующим в специальной закрытой камере, что позволяет минимизировать выброс летучих веществ.

Недостатки метода пултрузии:

— Ограниченные возможности создания деталей с различным сечением.

— Значительные затраты на нагрев процесса.

Профиль из стеклопластика, приготовленный методом пултрузии имеет следующий состав [4]:

Полиэфирная смола Distitron 1629V4 — это ненасыщенная полиэфирная смола для ручной укладки и распыления, обладающая химической стойкостью, подходящая для общего применения.

Trignox C — это монофункциональный пероксид, который используется для сшивания натуральных и синтетических каучуков, а также термопластичных полиолефинов.

Perkadox 16 — это органический пероксид типа C.

BYK-996 —это диспергирующая добавка в таких формовочных смесях, рекомендованная для диспергирования наполнителя с целью уменьшения вязкости, особенно эффективен в системах ATH с высоким наполнением, не может применяться в смолах с кобальтовым ускорителем.

Гидроксид алюминия — неорганическое соединение с химической формулой Al(OH) 3 . Белое студенистое вещество, плохо растворимое в воде, обладает амфотерными свойствами.

INT-PUL 24 — это вспомогательная технологическая добавка, разработанная специально для пултрузии. Преимущество заключается в оптимизации скорости линии при одновременном снижении тягового усилия и износа матрицы. Улучшает смачивание волокна, наполнителей и смолы при одновременном снижении вязкости. Сложная полимерная природа добавки к технологическому процессу не мешает второстепенным операциям, таким как декорирование.

Карбонат кальция (углекислый кальций ) — неорганическое химическое соединение, соль угольной кислоты и кальция. Используемый в качестве наполнителя и пигмента, карбонат кальция необходим при производстве поливинилхлорида (PVC), полиэфирных волокон (кримплен, лавсан, и т. п.), полиолефинов.

Важнейшим методом для определения упругих и сдвиговых модулей материалов является трехточечное изгибное испытание. Однако основной целью композиционных материалов является разработка систем, которые позволяют определить их эксплуатационные характеристики [5].

Оценка результатов изгибных испытаний, аналогично растяжению, представляет определенные сложности и не всегда является очевидной. Значения нагрузки и прогиба, полученные в процессе испытаний, связаны с характеристиками материала, такими как прочность и упругие константы, через аналитические зависимости, которые основываются на предположениях и гипотезах и могут быть подвержены погрешностям.

Испытания образцов на изгиб требуют специальных приспособлений, которые должны быть включены в комплектацию испытательных машин, включая настольные модели.

Полимерные композиционные материалы (ПКМ) обладают различными физико-механическими характеристиками, которые играют важную роль в их применении в различных отраслях. Окончательные изделия, изготовленные из ПКМ, часто подвергаются значительным механическим нагрузкам.

Испытания ПКМ выполняются с целью:

— Проверки соответствия технологического процесса;

— Контроля качества продукции;

— Подтверждения соответствия основным требованиям надежности;

— Сравнения материалов между собой и другие цели.

Выполнение таких испытаний имеет важное значение для обеспечения качества и надежности конечных изделий на основе ПКМ.

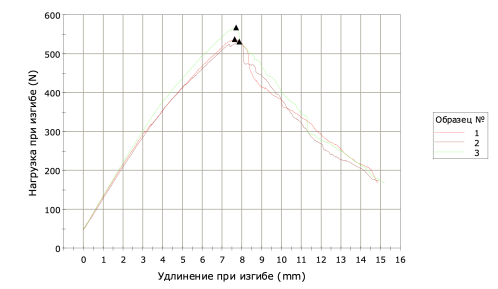

Испытания образцов стеклопластика проводили на разрывной машине «Instron-5582» по ГОСТ-4648–2014.

Рис. 4. Образец перед началом, во время и в конце испытаний

Рис. 5. Результаты испытаний на трехточечный изгиб

Выводы:

На протяжении наших исследований мы глубоко изучили различные аспекты композитных материалов. Мы рассмотрели основные принципы и адгезионное взаимодействие в композитах. Было уделено внимание качеству и свойствам стеклянных волокон, которые в значительной степени определяются их составом.

Мы также изучили процесс изготовления деталей с использованием метода пултрузии, который позволяет формировать детали постоянного сечения. Особенно интересным является процесс формирования сечения детали через фильеры в начале технологического цикла. Мы изучили последовательность операций и технологический процесс, необходимый для изготовления качественных деталей.

Наше исследование позволяет более глубоко понять особенности композитных материалов и оптимизировать процессы их производства. Мы стремимся к разработке инновационных решений, которые будут полезны в различных промышленных сферах.

Литература:

- В. К. Крыжановский, М. Л. Кербер, В. В. Бурлов, А. Д. Паниматченко. Производство изделий из полимерных материалов. — 1 изд. — СПБ: Профессия, 2004. — 464 с.

- В. К. Крыжановский, В. В. Бурлов, А. Д. Паниматченко, Ю. В. Крыжановская. Технические свойства полимерных материалов. — 2 изд. — СПБ: Профессия, 2005. — 248 с.

- Кербер М. Л., Берлина А. А. Полимерные композиционные материалы: структура, свойства, технология. — 4 изд. — СПБ: ЦОП Профессия, 2014. — 592 с.

- Цвайфель Х., Маер Р. Д., Шиллер М. Добавки к полимерам. Справочник. — 6 изд. — СПБ: ЦОП Профессия, 2010. — 1144 с.

- Шах В. Справочное руководство по испытаниям пластмасс и анализу причин их разрушения. — 3 изд. — СПБ: Научные основы и технологии, 2009. — 732 с.