Многие детали сельскохозяйственных и почвообрабатывающих машин и механизмов выходят из строя в результате поверхностного разрушения под воздействием твердых абразивных частиц, попадающих в зону трения [1]. Расходы на ремонт или восстановление в настоящее время по республике составляют десятки миллиардов сумов. В этих условиях экономически выгодным является любое удлинение срока работы деталей путем увеличения их прочности и износостойкости, т. к. ремонт и восстановление деталей не всегда обеспечивают необходимые качества изделий. Эти детали изготовляются литьем без покрытия из стали или чугуна, а срок годности не превышает одного сезона, так как они во время работы быстро изнашиваются. Недостатками первого варианта являются недостаточная твердость и износостойкость, а второго — большой расход дефицитных твердых сплавов [2].

В соответствии с поставленной задачей целью данной работы является разработка технологии изготовления пенополистироловых моделей и получения литых деталей с твердосплавным покрытием и последующим термическим упрочнением, который повышает абразивную износостойкость. Объектом исследований были детали наральников рыхлящих лап культиваторов почвообрабатывающих машин [3], испытывающих интенсивный абразивный износ при скольжении по почве.

Ранее вышеуказанные детали изготовлялся из среднеуглеродистых сталей 45, 50 или марганцовистых сталей 65Г, 70Г и считаются как импортными, так и привозными запасными частями для деталей машин и оборудования. Детали, изготовляемые из марганцовистых сталей 65Г, 70Г, считаются качественными, но мы их не производим, а покупаем как импортный материал за валюту. Детали, изготовляемые из среднеуглеродистых сталей 45, 50, считаются хорошими, если производимые нами стали соответствуют ГОСТу 1050–99. Данные детали работают в тяжелых и жестких агрессивных и почвенных условиях на абразивный износ. Поэтому многие детали машин и механизмов выходят из строя в результате абразивного износа. Это обстоятельство приводит к снижению производительности машин, увеличению расхода запасных частей и к неоправданно большим потерям материальных ресурсов и затратам на ремонтные и восстановительные работы, а также к излишним затратам трудовых ресурсов.

В настоящее время кафедрой «Материаловедение и технология материалов» механико-машиностроительного факультета Ташкентского государственного технического университета и предприятием ХК «Metallmexqurilish» разработаны технологические процессы изготовления пеномодели и литых деталей машин и механизмов различного целевого назначения методом литья по газифицируемым моделям. Для обеспечения необходимой износостойкости деталей машин изготавливают из средне — и высокоуглеродистых сталей, а иногда из чугуна. Рабочие и формообразующие части этих деталей подвергают либо термообработке, либо наплавляют литыми твердыми сплавами. После термической обработки в этих деталях получаются низкая твердость и износостойкость, а для наплавки необходимо большой расход твердых сплавов.

Более рационально получать эти детали путем литья по пенополистироловым газифицируемым моделям с одновременным нанесением на рабочую поверхность износостойкого твердосплавного покрытия типа сормайт ПГ-С27. В данные время эти детали изготовляются по новым инновационным технологиям путем литья по газифицируемым моделям с износостойким твердосплавным покрытием с толщиной слоя 2,0–3,0 мм и их последующей термической обработки с двойной фазовой перекристаллизацией [4,5].

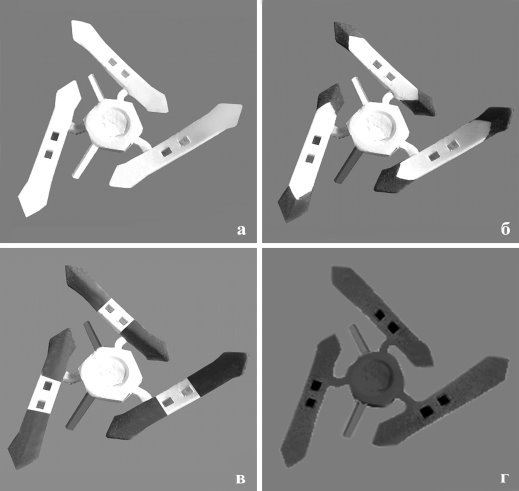

По предлагаемым технологиям сначала изготовляется пеномодели изделия (рис.1,а). Готовые модели после сушки покрывали твердосплавным покрытием типа сормайт ПГ-С27 по основным изнашиваемым поверхностям (рис.1, б) и по всему изнашивающему поверхностному покрытию (рис.1,в) и подвергались тепловой сушке. После сушки производилось крепление пеномоделей в литейную опоку контейнера. Затем опоку устанавливали в основной конвейер и заливали жидким металлом при температуре 1600–16500С через литниковую систему при сифонном подводе металла. Расплавленный металл подавался непосредственно на пеномодель. Под действием этого расплава полистирол газифицируется и образующая полость заполняется металлом по составу, соответствующему стали марки 35ГЛ и получается отливка наральников с износостойким твердосплавным покрытием (рис.1,г). Заполнение формы жидким металлом является одним из основных этапов формирования отливки, определяющего многие показатели её качества [5]. Следует отметить, что заливку форм нужно производить особенно тщательно, аккуратно и равномерно при постоянном гидростатическом напоре.

Рис. 1. Пеномодели и литая деталь наральников рыхлящих лап культиваторов с твердосплавным покрытием: а-пеномодель; б-пеномодель с покрытием по основным изнашиваемым поверхностям; в-пеномодель по всему изнашивающему поверхностному покрытию; г-литые стальные детали наральников с износостойким твердосплавным покрытием и термическим упрочнением

В работе исследуется состав твердого сплава типа сормайт ПГ-С27 и температуры заливаемого металла. Выбор состава наносимого покрытия производился по двум критериям: 1-покрытие должно отвечать требованию 3–5 — кратного увеличения износостойкости по сравнению с износостойкостью стальной основы; 2-покрытие должно включать доступные и недорогие компоненты и отличаться простотой технологией его нанесения. Исходя из этого, в качестве покрытия на рабочей поверхности наральников выбрали твердые сплавы типа сормайт ПГ-С27. В качестве связки использовали раствор 4 %-го поливинилбутираля в спирте. При контакте обмазки из порошка сормайта с жидким металлом происходит образование твердой корочки отливки. Затем обмазка расплавлялась и после кристаллизации на поверхности отливки образовалось износостойкое твердосплавное покрытие со структурой белого высоколегированного чугуна эвтектического и заэвтектического состава. Таким образом, на рабочей поверхности формировалась износостойкая покрытия, состоящая из высоколегированного слоя твердого сплава заэвтектического и эвтектического состава, переходящего по глубине в зоны заэвтектоидной и эвтектоидной стали и основного металла.

Исследованием установлено, что влияния температуры заливаемого материала на толщину покрытия для получения износостойких твердосплавных покрытий толщиной от 2,0 до 3,0 мм необходимо перегревать расплав основного металла до 16500С и выше. Специально изготовленные образцы и детали подвергались макро — и микроструктурному и рентгеноструктурному фазовому анализам, а также проводились испытания на абразивный износ на машине трения ПВ-7 до и после термической обработки с двойной фазовой перекристаллизацией. Термическая обработка литых образцов и деталей проводилась в следующих режимах: первая закалка 900–11500С, отпуск 200–2500С, промежуточный отпуск 600–6500С и вторая закалка 9250С, отпуск 3000С. Термическая обработка с двойной фазовой перекристаллизацией влияет не только на износостойкость поверхностных, но и подповерхностных слоев твердосплавных покрытий. Это важно для ряда деталей машин, где допустимый износ может быть около одного миллиметра.

Результаты микроисследования показали, что полученное износостойкое покрытие по глубине имеет различный состав и структуру. У поверхности покрытия образуется заэвтектическая структура с избыточными карбидами гексагональной и призматической формы. Далее по глубине слоя следуют зоны эвтектического и доэвтектического составов с резким переходам к структуре заэвтектоидной и эвтектоидной стали металлической основы. Образование высокоуглеродистого подслоя под твердосплавным покрытием связано с диффузией углерода из состава порошковой обмазки в корочку застывшего металла, а также науглероживанием продуктами сгорания пеномодели. Общая толщина твердосплавного покрытия составила 0,7 мм, в том числе толщина заэвтектической зон 0,4 мм, а толщина высокоуглеродистого подслоя составляет 0,8–0,9 мм.

Фазовый рентгеноструктурный анализ поверхности образцов показал присутствие карбидов типа М7С3, М23С6 и присутствие α-γ фаз железа. Микротвердость слоя по глубине от поверхности меняется в широких пределах, что связано с присутствием различных структурных составляющих.

При закалке образцов с температуры нагрева 900–9250С расположение и форма первичных карбидов не меняется, однако существенно повышаются нижние значения микротвердости в полосе разброса их значений от НV 720∙10–1 МПа и до НV 840–1100∙10–1 МПа. При более высоких температурах нагрева под закалку происходит растворение в аустените вторичных карбидов. Из-за высокой легированности твердого раствора в зоне глубиной 0,3–0,4 мм обнаруживается повышенное количество остаточного аустенита и снижается микротвердость. На глубине 0,6–0,65 мм от поверхности покрытия металлическая основа сплава имеет только мартенситную структуру. Микротвердость вновь повышается. Далее по глубине высокоуглеродистого подслоя наблюдается монотонное снижение микротвердости литых образцов. Общая глубина слоя с твердостью не ниже НV100 500∙10–1 МПа (твердость мартенсита среднеуглеродистой стали) достигает 0,9–1,0 мм.

Все детали изготовляются из местного сырья Республики Узбекистан путем литья по газифицируемым моделям и отливаются в литейном цехе ХК «Metallmexqurilish» с износостойким твердосплавным покрытием и их последующей термической обработкой с двойной фазовой перекристаллизацией [4,5].

По проведенным результатам лабораторных и полевых испытаний установлено, что относительная износостойкость опытно-экспериментальных наральников по сравнению с серийными увеличена в три и четыре раза. Например, опытные литые детали без твердосплавного покрытия в 1,2 раза, с твердосплавным покрытием в 2,4–2,8 раза, с износостойким твердосплавным покрытием после термической обработки с двойной фазовой перекристаллизацией в 3,5–4,0 раза выше, чем серийных наральников.

Литература:

- Бернштейн Д. Б. Абразивное изнашивание лемешного лезвия и работоспособность плуга // Тракторы и сельскохозяйственные машины. — М.: 2002. № 6. С.39–42.

- Мавлянов Н. М. Повышение надежности рабочих органов и качества работы предпосевных и посевных машин — орудий. — Т.: Мехнат, 1995. — 462 с.

- Тилабов Б. К. Повышение срока работы литых деталей металлургического оборудования и почвообрабатывающих машин с твердосплавным покрытием и термическим упрочнением // Доклады Академии Наук Республики Узбекистан. — Т.: 2014. № 1. С.39–42.

- Мухамедов А. А. Влияние температуры закалки на абразивную износостойкость стали //Известия ВУЗов, Черная металлургия, 1995. № 10. С.120–123.

- Tilabov B. K. Heat treatment of wear resistant hardalloved coating of the details oвtained by casting on gasified models. ИзвестиянаТехническиуниверситетГаброво. Journal of Technical University of Gabrovo. Bulgaria. Vol.49. 2015. S.11–14.