Производимой продукцией подготовительного цеха, состоящего из склада семян, семеочистительного, шелушильно-сепараторного цехов и вальцевого отделения, является мятка хлопковая.

Мятка хлопковая — это продукт, полученный при измельчении на вальцевых станках ядра семян хлопчатника. Измельчение ядра семян хлопчатника производится с целью достижения максимально возможного вскрытия клеток ядра семян хлопчатника.

Допускается в измельченное ядро — мятку добавление шелухи с доведением общего содержания шелухи в мятке, полученной из смеси семян различных сортов до 15–17 %.

Толщина лепестка мятки определяет качество измельчения, она может быть от 0,1 до 1,0 мм. Чем тоньше лепесток, тем больше вскрытых клеток.

При обрушивании (шелушении) семян хлопчатника получается рушанка, состоящая из смеси ядра, шелухи и целых семян. Процесс сепарирования рушанки имеет цель получения ядра с минимальным содержанием шелухи с наименьшей масличностью.

Количество целых семян (целяка) в рушанке после первого обрушивания (шелушения) должно быть не более 30 %, после второго — не более 0,8 %. При разделении (сепарировании) рушанки образуются две фракции — шелуховая и ядровая.

Шелуха — продукт, содержание которого в семенах составляет 39–43 %. Масличная пыль — это тонко измельченные частицы ядра, содержащиеся в рушанке или шелухе. Обычно эти частицы размером не более 1 мм.

Ядро семян хлопчатника является продуктом, который подлежит дальнейшей переработке для извлечения из него масла, поэтому длительное хранение его не рекомендуется, так как оно лишено оболочки и в нем быстро идет нарастание кислотного числа масла, наблюдаются разрушительные процессы, приводящие к потерям масла и сокращению его выхода.

Массовая доля ядра в семени хлопчатника составляет 35–71 % в зависимости от селекционного и промышленного сортов. Если массовая доля жирного масла в семени составляет 12,0–25,0, то в ядре 32,76–40,86 %. Влажность ядра находится в пределах 5,02–6,80 % в обезжиренном ядре семян хлопчатника содержание протеина составляет 50,17–61,87 % [1].

Разрабатывается упрошенные математические модели технологического процесса дробления семян хлопчатника с целью их использования для оперативного управления ходом производства. Технологический процесс дробления семян хлопчатника маслоэкстракционного производства, является сложным комплексом, состоящим из некоторого множества технологических установок (оборудования), приборов контроля и регулирования, складов различных видов исходного сырья (модификации хлопковых семян: селекционный сорт семян хлопчатника, промышленный сорт, вид сбора, сортность хлопковых семян, засоренность, влажность и т. д.) и промежуточных продуктов, полуфабрикатов (ядро семян хлопчатника, шелуха, недробленые семена и т. д.).

Входом технологических оборудований является множества модификаций исходного продукта семян хлопчатника различных видов сбора и сортов. Выходом является множества промежуточных продуктов — ядро семени, шелуха, недробленые семена и т. д. Основными материальными потоками на исследуемом объекте с непрерывным технологическим процессом являются потоки исходного сырья; семена хлопчатника, ядро семян хлопчатника, шелуха, недробленые семена, производственные отходы и т. д.

При разработки алгоритмов управления технологическими процессом дробления семян хлопчатника необходимо иметь математическую модель исследуемого процесса, являющуюся формализованным описанием структуры технологического процесса и характеризующих его параметров.

Рассматриваемый непрерывный технологический процесс является многоступенчатым процессом с последовательной структурой. Известно, что сложность математической модели объекта управления определяется количеством структурных элементов и конфигурацией связей между ними.

Технологический процесс дробления семян хлопчатника состоит из следующих основных технологический операций: разрыхления семян, транспортер, сушка, очистка, дробления, шелушение семени, сито различных размеров [1].

Целью данной работы является экспериментально-статистические исследование технологического процесса дробления семян хлопчатника а также построение упрошенных статистических линейных моделей исследуемых процессов, для оперативного управления им, хотя все исследования, связанные с определением модели и её анализом, безусловно, могут быть применение и для других задач по изучению данного процесса.

Технологический процесс дробления семян хлопчатника, как объект управления, обладают динамическими свойствами, что накладывает ряд трудностей при математической формализации. Неучтенная динамика вносит существенную погрешность и вызывает дополнительные ошибки при использовании математической модели.

Влияние динамики объекта на точность статистической модели будет минимально в том случае, когда моменты регистрации данных на входе и выходе объекта разделены временным интервалом, равным сдвигу максимума взаимокорреляционной функции между рассматриваемыми параметрами процесса.

Статистическое обследование технологического процесса дробления хлопковых семян требует также предварительной оценки необходимого числа наблюдений. Количество необходимых статистических данных можно определит согласно методики, изложенной в [2–5].

Согласно рассмотренной методике сбора экспериментальных данных в условиях нормального функционирования технологического процесса дробления семян хлопчатника регистрировались параметры процессов дробления с учетом временных сдвигов и интервала съема данных, рассчитанных по результатам предварительного эксперимента.

При этом были использованы показания регистрирующих и показывающих приборов и данные специально организованных в лабораториях экспресс анализов (выход ядра, шелухи, недробленых семян).

Весь собранный статистический материал представлен в виде таблиц исходных данных (табл.1 и 2).

Полученные экспериментальные данные явились приближенным эквивалентом объекта и применялись при математическом моделировании технологического процесса дробления семян хлопчатника методом планирование эксперимента.

Исходя из анализа существующих методов построения моделей сложных динамических объектов, для технологического процесса наиболее приемлемы экспериментально-статистические методы идентификации, основанные на методах корреляционного и регрессионного анализа [2,3,4].

При относительно невысокой корреляции входных переменных и наличии некоторой априорной информации о степени и характере связи между переменным процесса одним из эффективных способов построения регрессионных моделей является метод планирование эксперимента [2,4,5].

В отличие от наиболее распространенного однофакторного метода исследования, когда изучается действие каждого фактора в отдельности, существуют методы, позволяющие при исследовании сложных процессов выполнять эксперименты так, чтобы варьировать все факторы сразу. Это способствует повышению эффективности эксперимента, выражающейся в том, что интересующие экспериментатора параметры определяются со значительно меньшей ошибкой, чем при традиционных методах исследования. При этом с повышением числа факторов повышается точность эксперимента. В этом случае существенную роль играет планирование экспериментального исследования. Планирование эксперимента — это постановка опытов по некоторой заранее составленной схеме, обладающей какими-то оптимальными свойствами. Разработка таких схем при изучении сложных явлений представляет собой сложную математическую задачу.

Построению математической модели, объективно отражающей основные черты исследуемого реального процесса, предшествует задача его формализации, заключающаяся в выявлении, классификации основных параметров процесса и установлении системы параметров, определяющей процесс.

Предварительное изучение процессов дробления семян хлопчатника, а также анализ априорной информации о процессах, содержащихся в практическом опыте технологов и специалистов, позволили выделить технологические параметры, сказывающие наибольшее влияние на ход процесса дробления семян хлопчатника.

Всю совокупность параметров определяющих текущее состояние технологического процесса дробления семян хлопчатника можно разбить на две группы параметров [4].

I. Совокупность первичных (входных) параметров процесса, характеризующих качества и количество исходных процессов:

а) входные параметры исходного сырья семян хлопчатника для процесса дробления Х={х1,х2,х3},

где х1 — засоренность семян хлопчатника, в %;

х2 — поврежденность семян хлопчатника, в %;

х3 — влажность семян хлопчатника, в %.

б) Совокупность вторичных (выходных) параметров процесса, характеризующих те обобщенные технико-экономические показатели, которыми оцениваются качества и экономическая эффективность работы технологического процесса дробления хлопковых семян Y={y1,y2,y3},

где y1 — выход ядро семян хлопчатника (дробленые семена), в %;

y2 — выход шелухи, косточки семян хлопчатника, в %;

y3 — недробленые семена хлопчатника, в %.

Уровни факторов Х={х1,х2,х3} выбирались таким образом, чтобы они охватывали предполагаемую область оптимальных значений факторов, что следует из табл. 1.

Таблица 1

|

Уровни факторов |

Обозначение |

в % |

в % |

в % |

|

|

|

| ||

|

Основной |

0 |

6 |

7 |

11 |

|

Интервал варьирования |

Δх |

4 |

5 |

3 |

|

Верхний |

+1 |

10 |

12 |

14 |

|

Нижний |

- 1 |

2 |

2 |

8 |

Эксперименты и дальнейшая обработка их результатов проводилась в соответствии с методикой полного факторного эксперимента. В каждой точке факторного пространства опыты повторялись по 3 раза. Построение модели производим для одного фактора оптимизации. Результаты измерений входных и выходных факторов в процентах приведены в табл.2.

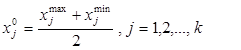

Кодированное значение факторов z0, z1, z2, z3 определяется по формуле

(1)

(1)

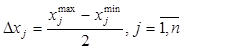

(2)

(2)

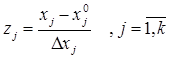

Формула перевода фактора на кодированное значение

(3)

(3)

Таблица 2

Матрица планирования 23

|

|

Действительные значение факторов |

Координаты факторов без единицы измерения |

Выход | ||||||||

|

Номер эксперимента |

х1 |

х2 |

х3 |

z0 |

z1 |

z2 |

z3 |

y1 |

| ||

|

1 |

2 |

2 |

8 |

+1 |

-1 |

-1 |

-1 |

75 |

| ||

|

2 |

10 |

2 |

8 |

+1 |

+1 |

-1 |

-1 |

70 |

| ||

|

3 |

2 |

12 |

8 |

+1 |

-1 |

+1 |

-1 |

73 |

| ||

|

4 |

10 |

12 |

8 |

+1 |

+1 |

+1 |

-1 |

68 |

| ||

|

5 |

2 |

2 |

14 |

+1 |

-1 |

-1 |

+1 |

71 |

| ||

|

6 |

10 |

2 |

14 |

+1 |

+1 |

-1 |

+1 |

66 |

| ||

|

7 |

2 |

12 |

14 |

+1 |

-1 |

+1 |

+1 |

68 |

| ||

|

8 |

10 |

12 |

14 |

+1 |

+1 |

+1 |

+1 |

65 |

| ||

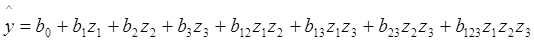

Устанавливаем вид анализируемой функции или математическая модель объекта исследования. В простейшем случае для полно факторного эксперимента типа 23 выбирают полином первого порядка, линейный по всем переменным:

(4)

(4)

где z1, z2, z3 — кодированные значения факторов; b0 — свободный член;

b1, b2, b3 — коэффициенты, показывающие степень влияния каждого фактора на параметр оптимизации;

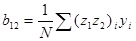

b12, b13, b23, b123 — коэффициенты, показывающие степень влияния взаимодействия соответствующих факторов на параметр оптимизации.

Обработка результатов экспериментов заключается в статистическом анализе и включает следующие этапы.

Подсчитываем средние значения показателей Y={y1,y2,y3} в каждой строке матрицы планирования (столбцы y1,y2,y3), для этого в каждой строке матрицы планирования проводится дополнительные эксперименты m раз:

74,333,

74,333,  71,0,

71,0,  72,667,

72,667,  68,0,

68,0,

71,0,

71,0,  66,0,

66,0,  67,0,

67,0,  65,0.

65,0.

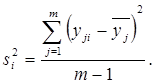

Затем построчные дисперсии рассчитывается по формуле

0,3334,

0,3334,  1,0,

1,0,  0,5,

0,5,  1,0,

1,0,

1,0,

1,0,  1,0,

1,0,  1,0,

1,0,  1,0.

1,0.

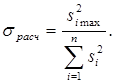

Далее вычисляется экспериментальное значение критерия Кохрена, т. е. отношение максимальной  из N дисперсий к сумме всех дисперсий по формуле:

из N дисперсий к сумме всех дисперсий по формуле:

0,1463.

0,1463.

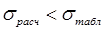

При f1 = m-1 и f1 = n из справочных таблиц [2] значение  было принято равным 0,5457. Так как

было принято равным 0,5457. Так как  , то построчные дисперсии следует считать однородными, а воспроизводимость эксперимента — удовлетворительной.

, то построчные дисперсии следует считать однородными, а воспроизводимость эксперимента — удовлетворительной.

Дисперсия параметра оптимизации в соответствии с формулой равна:

0,8542,

0,8542,  0,9242.

0,9242.

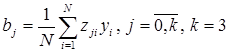

По соответствующим формулам были рассчитаны коэффициенты уравнения регрессии:

.

.  ;

;

;

;  .

.

69,5,

69,5,  -2,25,

-2,25,  -1,0,

-1,0,  -2,0,

-2,0,  0,25,

0,25,  0,25,

0,25,  0,

0,  0,25.

0,25.

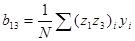

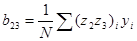

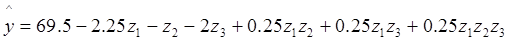

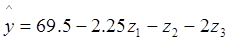

Уравнения регрессии приняло вид

(5)

(5)

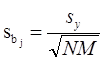

Дисперсия коэффициентов уравнения регрессии в соответствии с формулой составила:  ,

,  .

.

Экспериментальное значение критерия Стьюдента равно:

.

.  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  ,

,  .

.

При f1 = п(m-1) = 16 и α = 0,05 табличное значение tтабл = 1,746 при числе степеней свободы, равном 16 [2]. Сравнение tрас с tтабл показало, что статистически значимыми являются только коэффициенты  ,

,  ,

,  ,

,  . Поэтому окончательно уравнение регрессии имеет вид:

. Поэтому окончательно уравнение регрессии имеет вид:

(6)

(6)

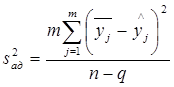

Проверка адекватности модели, т. е. пригодность полученной модели для описания реального объекта исследования, по отношению дисперсий адекватности и параметра оптимизации. Дисперсия адекватности рассчитываем по формуле

, где q — число членов уравнения регрессии, оставшихся после проверки значимости коэффициентов bj;

, где q — число членов уравнения регрессии, оставшихся после проверки значимости коэффициентов bj;  - — построчные значения параметра оптимизации, вычисленные по окончательному виду математической модели.

- — построчные значения параметра оптимизации, вычисленные по окончательному виду математической модели.  .

.

Для проверки адекватности окончательно принятой математической модели (3) был произведен расчет критерия Фишера по формуле

,

,

При f1 = п — q = 4, f2 = п(m-1) = 16 и α = 0,05 табличное значение Fтабл =3,007 [2]. Так как Fрас < Fтабл, то можно считать, что уравнение (6) адекватно описывает технологический процесс дробления семени хлопчатника. Из этого уравнения следует, что на параметр y1 существенное влияние оказывает лишь коэффициенты  ,

,  ,

,  ,

,  . Коэффициенты b12, b13, b23, b123 на технологический процесс в исследуемых интервалах на показатель y1 заметного влияния не оказывают.

. Коэффициенты b12, b13, b23, b123 на технологический процесс в исследуемых интервалах на показатель y1 заметного влияния не оказывают.

Полученные результаты могут быть применены:

а) для выбора оптимального технологического режима;

б) при машинной имитации с целью проверки и оценке алгоритмов управления технологическим процессом дробления хлопковых семян, а также для создания систему управления процессом;

в) для выбора эффективного плана основного производственного процесса переработки хлопковых семян на основе упрощенных линейных математических моделей.

Литература:

1. Производственный технологический регламент. На производство хлопковой мятки по схеме двукратного шелушения-сепарирования и измельчения ядра производительностью 800 т/сутки хлопковых семян. ТР 1602–28–12–08. Ташкент, 2008. — 93 с.

2. Реброва И. А. Планирование эксперимента: учебное пособие. — Омск: СибАДИ, 2010. — 105 с.

3. Ахназарова С. А., Кафаров В. В. Оптимизация эксперимента в химии и химической технологии. — М.: Высшая школа, 1978, 319 с.

4. Рыков В. В., Иткин В. Ю. Математическая статистика и планирование эксперимента. М.: РГУНГ им. Губкина, 2009. — 303 с.

5. Основы планирования научно-исследовательского эксперимента/ М. Аугамбаев, А. З. Иванов, Ю. И. Терехов; под ред. Г. М. Рудакова. — Ташкент: Укитувчи, 2004. — 336 с.