Машиностроительное производство включает в себя производство деталей, трудоемкость которых составляет значительную часть от общей трудоемкости изготовления изделий.

Одной из главных задач при технологической подготовке производства деталей является выбор основных средств технологического оснащения, к которым относятся: станки, приспособления, обрабатывающие и измерительные инструменты. При этом основную роль играет металлорежущий станок.

Процесс проектирования технологического процесса (ТП), в том числе выбор оборудования для изготовления деталей является одним из наиболее сложных вопросов в системе автоматизированного проектирования (САПР). Разнообразие вариантов методов обработки и оборудования для их осуществления, большое число действующих факторов, необходимость приведения многих из них к системе оценок с одинаковой размерностью, неполное наличие данных по применению того или иного оборудования значительно затрудняют их выбор.

В существующих САПР, при составлении маршрута обработки детали выбор оборудования, станочных приспособлений, режущего и измерительного инструмента, средств индивидуальной защиты (СИЗ), смазывающе-охлаждающих жидкостей (СОЖ), расчет режимов резания, норм времени производится в ручном режиме.

При проектировании технологического процесса технолог должен знать, какие поверхности могут быть изготовлены на металлорежущем станке, с какими размерами и максимально достижимым уровнем точности и шероховатости. Исходя из этого, технолог выбирает станок в автоматизированном режиме на основе своих знаний и возможности их эксплуатации.

В настоящее время системы автоматизированной подготовки производства не учитывают в полной мере ряд факторов, накладываемых современными условиями, а именно, необходимость, выполнения предприятием взятых обязательств по изготовлению изделий при соблюдении сроков заказов, технологии изготовления и минимальных затратах.

Приоритетным направлением для автоматизации технологической подготовки производства является разработка интеллектуальной системы построения технологических процессов, которая ведется коллективом авторов на кафедре конструирования и машиностроительных технологий Альметьевского филиала Казанского национального исследовательского технического университета им. А.Н. Туполева-КАИ.

В работе [1] в интеллектуальной системе построения технологических процессов в модуле CAD (этап конструкторской подготовки производства) все действия конструктора при создании 3D – модели преобразовываются в базу знаний модуля. Для начала этапа технологической подготовки производства исходными данными будет являться рабочий чертеж детали, полученный автоматически из 3D – модели изделия.

Задача разработки интеллектуальной системы была бы существенно упрощена, если бы информация о детали содержалась в виде активных информационных ресурсов, то есть представляла в явном виде таблицу, содержащую информацию о материале, посадках всех соединений, комплектов основных и вспомогательных баз с указанием уровней точности и шероховатости их поверхностей.

Если рассматривать деталь как совокупность поверхностей, входящих в нее, то оценить изготовление детали, не разрабатывая технологического процесса, можно с помощью трудоемкости технологических переходов по обработке каждой поверхности.

Таким образом, конструкцию детали следует представлять, как сочетание поверхностей, с помощью которых деталь выполняет служебные функции, называемые модулями поверхностей. Тогда любую деталь можно описать с помощью модулей поверхности.

Положив в основу классификации модулей поверхностей их служебный признак, можно все модули поверхностей разделить на три класса модулей поверхности (МП): базирующие (МПБ), рабочие (МПР), связующие (МПС) [1].

Модуль поверхностей – это сочетание поверхностей, с помощью которого деталь выполняет соответствующую служебную функцию. Отличительной особенностью МП является то, что сочетание поверхностей, образующих модуль, не случайно, а является необходимым для выполнения соответствующей функции. Отсюда вытекает главное достоинство МП - однозначность его интерпретирования из числа поверхностей детали. По этому признаку любой грамотный конструктор или технолог безошибочно определит у любой детали модули поверхностей, из которых она состоит.

В интеллектуальной системе построения технологических процессов базы данных модулей поверхностей связаны с базами данных записей переходов каждого модуля поверхности (таблица 1). Для каждой записи перехода каждого конкретного модуля поверхности разрабатывается классификатор содержаний записи перехода, который учитывает количественные и качественные характеристики конкретного структурного элемента. В работе [2] отмечено, что функцией оборудования является список реализуемых технологических методов. Как сказано выше, отличительной особенностью модуля поверхности является сочетание поверхностей, образующихся для выполнения соответствующей функции. Следовательно, взаимодействие объектов проектирования будет осуществляться через их функции на более верхнем для каждого из них уровне декомпозиции. Каждой «записи перехода» конкретного конструктивного модуля ставится в соответствие группа технологического оборудования.

Таблица 1

База данных записей модулей поверхности

|

№ п/п |

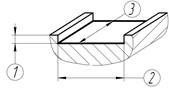

Конструктивный модуль поверхностей |

Эскиз |

Запись перехода |

|

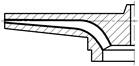

1. |

Р111 Плоская внутренняя поверхность

|

|

Расточить поверхность, выдерживая размеры 1 и 2. |

|

Зенкеровать поверхность, выдерживая размеры 1 и 2. | |||

|

Шлифовать поверхность, выдерживая размеры 1,2 и 3. | |||

|

Фрезеровать поверхность, выдерживая размеры 1,2 и 3. | |||

|

Подрезать дно отверстия, выдерживая размер 1. | |||

|

Строгать паз, выдерживая размеры 1,2 и 3. | |||

|

Протянуть паз, выдерживая размеры 1,2 и 3. | |||

|

Долбить паз, выдерживая размеры 1,2 и 3. | |||

|

Прошить паз, выдерживая размеры 1,2 и 3. | |||

|

Полировать поверхность, выдерживая размеры 1,2 и 3. | |||

|

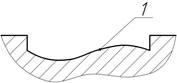

2. |

Р112 Плоская наружная поверхность

|

|

Подрезать поверхность, выдерживая размер 1. |

|

Отрезать, выдерживая размер 1. | |||

|

Фрезеровать поверхность, выдерживая размеры 1,2 и 3. | |||

|

Строгать поверхность, выдерживая размеры 1,2 и 3. | |||

|

Шлифовать поверхность, выдерживая размеры 1,2 и 3. | |||

|

Протянуть поверхность, выдерживая размеры 1,2 и 3. | |||

|

Полировать поверхность, выдерживая размеры 1,2 и 3. | |||

|

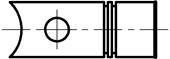

3. |

Р 21 Внутренние поверхности

|

|

Фрезеровать внутреннюю фасонную поверхность 1. |

Выбор металлорежущего станка происходит по ходу проектирования технологического процесса и целесообразно использовать в предметной области ряд свойств, хорошо зарекомендовавших себя на практике структурных элементов процессов – аналогов. Необходимо разработать классификатор выбора металлорежущего оборудования, на основании которого строятся базы знаний и фреймовая модель.

На основании вышеизложенного, получены следующие результаты:

· Разработана соответствующая данному этапу часть в единой базе данных интеллектуальной системы построения технологических процессов.

· Запись перехода связана с металлорежущим станком фреймовой моделью.

Литература:

- Малые Винеровские чтения: материалы Всерос. Молодежной науч.- практ., конф. – Иркутск: Изд-во ИрГТУ, 2013. 26-27 с.

- Modular representation of the product in the knowledge base in the technological process formation. International Scientific Conference on Innovative Mechanical Engineering Technologies, Equipment and Materials-2013, IMETEM 2013; Kazanskaya YarmarkaKazan; Russian Federation;25 September 2014 though 27 September 2014; Code 109600