Коррозия металлических изделий, оборудования и конструкций наносит значительный экономический, социальный и экологический ущерб народному хозяйству любой промышленно развитой страны. В связи с этим повышаются требования к эксплуатационно-технической надежности и коррозионной стойкости конструкционных материалов и металлоконструкций, а также к совершенствованию методов их защиты.

Экономический фактор является главной движущей силой большинства прикладных коррозионных исследований, направленных на уменьшение материальных потерь. Не менее важной задачей является повышение надежности оборудования, которое в результате коррозии может разрушаться с катастрофическими последствиями.

Мировые ресурсы металла ограничены, а его потери в результате коррозии ведут, кроме того, к дополнительным затратам энергии. Не менее важно, что человеческий труд, затрачиваемый на проектирование и реконструкцию металлического оборудования, пострадавшего от коррозии, может быть направлен на решение других общественно полезных задач.

В настоящее время проблема коррозии усугубляется резким старением основного металлофонда, физическим и моральным износом, недостаточной степенью реконструкции и возобновляемости оборудования. Росту потерь от коррозии способствует постоянное интенсивное развитие металлоемких отраслей промышленности, таких, как тепловая и атомная энергетика, транспорт, химическая, нефтехимическая промышленность, а также ужесточение условий эксплуатации металлических изделий — использование повышенных температур, давления, агрессивных сред [1].

Большинство металлов имеет склонность к коррозии. Скорость, с которой протекает коррозия, не поддается теоретическому вычислению. Как правило, она определяется опытным путем. Скорость, прежде всего, зависит от характера образующихся продуктов коррозии и прочности их сцепления с металлом. Механизм образования поверхностных соединений, их адгезия к металлу и свойства влияют на процесс коррозии. В свою очередь эти показатели во многом определяются структурой и составом металла [2].

Коррозия может приводить к утончению стенок, образованию локальных, питтинговых язв или зон сплошной коррозии. По мере старения металла увеличивается вероятность развития существующих и появление новых коррозионных повреждений. Указанные коррозионные повреждения являются наиболее частой причиной аварий. Их выявление на ранних стадиях развития является актуальной задачей, поэтому современное развитие производства предъявляет высокие требования к надежности и стойкости конструкционных материалов и совершенствованию методов их защиты [1,2].

Для предотвращения последствий коррозионных процессов, ведущих к утонению стенок изделия или конструкции, необходим регулярный контроль остаточной толщины Т стенок объектов. Для выявления питтинговых повреждений преимущественно применяют методы неразрушающего контроля.

Одним из основных для измерения Т является ультразвуковой вид неразрушающего контроля (УЗК). Однако у ультразвукового метода контроля есть свои недостатки. Использование пьезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл (снятия покрытия) и обеспечения шероховатости поверхности не ниже пятого класса. Для обеспечения акустического контакта на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, клейстер. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания.

Как правило, ультразвуковая толщинометрия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить с использованием ультразвуковых методов в силу их характера, формы или расположения в объекте контроля.

Бесконтактное выявление питтинговой коррозии и мест утонения стенки могут обеспечивать электромагнитно-акустический (ЭМА) метод, метод рассеяния (вытеснения) магнитного потока Magnetic Flux Leakage и вихретоковый метод измерения полей переменного тока Alternating Current Field Measurement (ACFM). Рассмотрим достоинства и недостатки этих методов применительно к рассмотренным типам объектов контроля и условий применения. Также проанализируем оборудование, выпускаемое на их базе.

Электромагнитно-акустический (ЭМА) метод

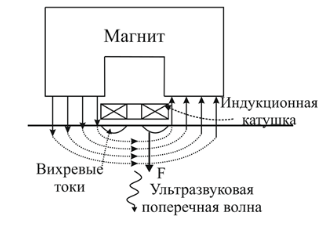

Действие электромагнитно-акустических преобразователей (ЭМА) основано на электродинамическом и магнитоупругом взаимодействиях. Импульсные акустические колебания возбуждаются и принимаются бесконтактным способом. За счет магнитоупругого взаимодействия происходит взаимное притяжение и отталкивание ферромагнитного материала и индукционной катушки, в которой генерируется мощный импульс тока. Электродинамическое взаимодействие возникает в токопроводящих материалах. Переменное магнитное поле возбуждает в металлической стенке объекта контроля (ОК) вихревые токи. На элемент объема ОК, в котором течет вихревой ток, действует пондеромоторная сила F, направление которой показано стрелками на рисунке 1. Под действием переменной силы F элемент объема совершает колебания. В результате по нормали к поверхности распространяется ультразвуковая поперечная волна, упругие смещения которой лежат в плоскости, параллельной поверхности. Пондеромоторная сила пропорциональна произведению силы переменного тока J и магнитной индукции B. Поэтому и амплитуда упругих смещений также пропорциональна произведению JB [3].

Рис. 1. Схема эма-преобразователя для поперечных волн

Основные преимущества ЭМА-технологии возбуждения и приема ультразвуковых колебаний при измерении остаточной толщины стенок изделий: нет необходимости использования контактной жидкости как в классических пьезоэлектрических преобразователях; возможность проведения измерения сквозь неметаллические покрытия толщиной до 4 мм; обеспечение надежного и достоверного контроля объектов с загрязненной поверхностью; контроль объектов при большой скорости перемещения преобразователя; обеспечение контроля объектов экстремальной кривизны; контроль объектов в условиях, имеющих низкую и экстремально низкую температуру без каких-либо ограничений [4].

К недостаткам метода следует отнести: сравнительно низкую чувствительность и помехозащищенность; относительную сложность оборудования.

ЭМА — метод существенно расширяют возможности ультразвукового контроля при высоких и низких температурах, шероховатой и загрязненной поверхности объектов, а также в случаях, когда контактные жидкости применять недопустимо [4].

Использование бесконтактного электромагнитно-акустического (ЭМА) метода контроля обеспечивает высокую технологичность и надежность контроля в поточных условиях производства.

Используемые электромагнитно-акустические и электронные решения обеспечивают контроль всего сечения трубы с равной чувствительностью при отсутствии относительного вращения между преобразователем и трубой [3,4].

Различными организациями разработан целый ряд ЭМА-толщиномеров ручных и автоматических установок. Например, толщиномер А1270 (рис. 2), предназначен для измерения толщины изделий из сталей и алюминиевых сплавов без применения контактной жидкости. ЭМА толщиномер с инновационной технологией импульсного подмагничивания, реализованной в ЭМА преобразователях предназначен для измерения толщины изделий из стали и алюминиевых сплавов без применения контактной жидкости.

Существенным преимуществом является отсутствие в ЭМА преобразователях постоянного магнита, что позволяет избежать сильного притяжения преобразователя к поверхности объектов из ферромагнитных сталей, проводить сканирование объекта контроля и исключает налипание металлической стружки на протектор преобразователя, тем самым увеличивая его срок службы.

Инновационное техническое решение, позволяют исключить из конструкции ЭМА преобразователя мощные постоянные магниты путем замены их на импульсные электромагниты, исключает эффект сильного притяжения преобразователя к ферромагнитным материалам, сохраняет работоспособность преобразователя и упрощает процедуру сканирования, тем самым облегчая практическое применение толщиномера при ручном УЗ контроле.

Рис. 2. Толщиномер электромагнитно-акустический А1270

Использование двух типов ЭМА преобразователей поперечных волн — с радиальной и линейной поляризацией на базе разработанной технологии импульсного электромагнита.Подключение к электронному блоку прибора преобразователей с постоянным магнитом S7392 и S7394 с помощью специального переходника.Проведение измерений без предварительной подготовки поверхности объекта контроля и без применения контактной жидкости.Измерение толщины металлических изделий через коррозионное и лакокрасочное покрытие толщиной до 1,5 мм. При толщине покрытия 1,5 мм и толщине объекта контроля до 15 мм на экран прибора выводится значение толщины металлического изделия без учета покрытия.

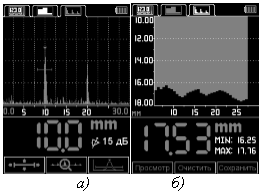

Работа в режиме отображения результатов измерений в виде цифровых значений или в режиме с графическим отображением А-Скана сигнала и режим В-Скан для отображения профиля исследуемого объекта контроля на дисплее прибора (рис 3.).

Рис. 3. Режим А-Скан (а), Режим В-Скан (б)

Компания Октанта выпускает серию ЭМА толщиномеров. Толщиномер EM2210 (рис. 4) предназначен для толщинометрии стальных труб, листового проката, прутов, и других изделий из стали, а так же алюминия и других металлов, без применения контактной жидкости, без предварительной подготовки поверхности, с рабочим зазором между датчиком и металлом до 3х мм. В качестве зазора может выступать слой ржавчины, слой солевых отложений или другое непроводящее покрытие (краска, лак, эмаль, пластик и т. д.).

Рис. 4. Толщиномер EM2210

На показания прибора слабо влияет перекос, в отличие от традиционных толщиномеров с пьезопреобразователями, которые требуют фиксации датчика в определённом положении. В толщиномере EM2210 используется специальный алгоритм обработки данных, который позволяет корректно измерять толщину при наличии мешающих факторов, таких как анизотропия металла, наличие нескольких отражателей, наличие внешних помех.

Метод рассеяния (вытеснения) магнитного потока MagneticFluxLeakage

MagneticFluxLeakage (MFL) Technology (технология магнитного вида неразрушающего контроля, использующая, в соответствии с ГОСТ 24450–80, метод эффекта Холла для анализа магнитного поля рассеяния дефекта) Физический принцип метода заключается в следующем: намагничивающая система, состоящая из магнитов и магнитопровода, создает магнитный поток в объекте контроля (основной поток), при этом величина магнитной индукции такова, что расположенный в области намагничивающей системы материал объекта контроля находится в состоянии близком к магнитному насыщению [5].

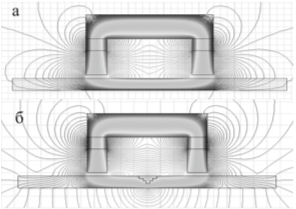

В результате локального изменение сечения материала появляется дополнительный поток рассеяния над поверхностью объекта контроля, который регистрируется интегральным преобразователем, расположенным симметрично между полюсами магнитной системы, при сканировании поверхности стенки объекта контроля (ОК) [6] (рис. 5).

Рис. 5. Расчетная картина силовых линий магнитного поля на бездефектном участке стального листа (а) и линий магнитного поля рассеяния в районе искусственного дефекта (б)

Основное преимущество этого метода заключаются в том, что он позволяет обнаруживать питтинговые повреждения материала, как с лицевой стороны под покрытием или с внешней стороны стенки изделия при наличии достаточного зазора между преобразователем и ОК (до нескольких мм), и обеспечении высокой производительности контроля. Еще одним важным преимуществом является возможность оценки глубины и размеров обнаруженных дефектов [5,6].

При использовании данного метода следует учитывать, что сканирование имеет три этапа: ускорение, движение с постоянной скоростью и торможение. При расположении твердотельного чувствительного элемента перпендикулярно поверхности объекта контроля (анализе тангенциальной составляющей Нх напряженности потока рассеяния) магнитное поле вихревых токов не влияет на результаты контроля. При расположении твердотельного чувствительного элемента параллельно поверхности объекта контроля (анализе нормальной составляющей Hzнапряженности потока рассеяния) магнитное поле вихревых токов влияет на результаты контроля и может вызвать погрешность измерения [7].

Изменение μст при сканировании будет приводить к плавному изменению Hx и Нz. Для подавления влияния Hх(μст) и Hz(μст) следует применять цифровой фильтр низких частот. Применение дифференциального включения преобразователей Холла обеспечивает эффект подавления рассматриваемых мешающих параметров [5,7].

Также мешающими параметрами при контроле с использованием технологии MFL являются шероховатость, волнистость (локальная неровность, сопоставимая с базой колес) и их вариация по поверхности объекта контроля [6].

Фирма Silverwing выпускает измерительные преобразователи серии Pipescan для ручного контроля внешней поверхности труб. Измерительные преобразователи серии PIPESCAN для ручного контроля внешней поверхности труб представлены на рис. 6.

Рис. 6. Внешний вид измерительных преобразователей для ручного контроля труб

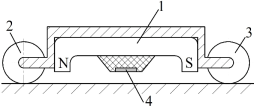

Измерительный преобразователь содержит П — образный постоянный магнит с интегральными чувствительными элементами Холла. Перемещение по поверхности осуществляется с использованием системы колес (двух или более), распологаемых за полюсами магнитов и обеспечиваем требуемый зазор между магнитами, чувствительными элементами и поверхностью изделия (рис. 7).

Рис. 7. Структура измерительного преобразователя для ручного контроля:1 – постоянный магнит; 2,3 – опорные колеса; 4 – твердотельный интегральный чувствительный элемент

Количество магнитов и диапазон их настройки (конфигурации) определяется диапазоном диаметров труб. Наличие зазора обусловлено тем, что применяются магниты с большой магнитной индукцией насыщения Bmax. Для отрыва преобразователей предусмотрена специальная ручка с упором в поверхность изделия (рис. 8).

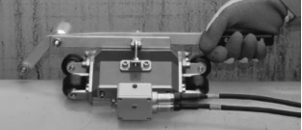

Рис. 8. Проведение контроля с использованием ручного измерительного преобразователя с тремя П – образными магнитами

Преобразователи позволяют производить контроль труб диаметром от 48 до 2400 мм с максимальной толщиной стенки до 15 мм при толщине неферромагнитного покрытия до 6 мм. Количество чувствительных элементов (преобразователей Холла) — до 16, в зависимости от модификации.

На рисунке 9 представлен восемнадцатиканальный ручной измерительный и блок контроля, являющиеся элементами системы HANDSCAN для контроля плоских поверхностей.

Рис. 9. Восемнадцатиканальный ручной преобразователь для контроля плоских поверхностей: а) вид снизу; б) вид в сборе с блоком контроля

В процессе контроля оператор за ручку перемещает преобразователь по поверхности листа и следит за световой и звуковой индикацией на блоке контроля. В местах дефектов контроль прерывается и маркером или мелом обозначается место дефекта для последующего более тщательного анализа, например, с использованием ультразвукового толщиномера.

В состав преобразователя входят 18 чувствительных элементов Холла, обеспечивающих ширину зоны контроля 150 мм. Скорость контроля до 500 мм/с. Максимальная контролируемая толщина металла составляет 15 мм, при допустимой толщине неферромагнитного покрытия до 6 мм. Вес системы 18 кг.

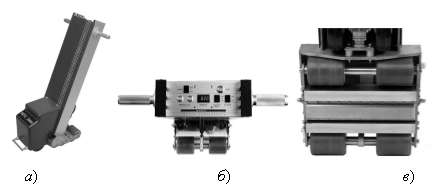

Механизированная 36-ти канальная моноблочная моторизованная система контроля MFL2000 представлена на рисунке 10. Отличительной особенностью системы являются наличие электропривода с питанием от сменной аккумуляторной батареи 12 В, обеспечивающего производительность контроля до 800 м2 за смену. Максимальная контролируемая толщина металла 20 мм при толщине покрытия до 6 мм. Вес 47 кг.

Рис. 10. Механизированная 36-ти канальная моноблочная моторизованная система контроля MFL2000: внешний вид (а); вид сверху на блок контроля (б); вид сканера снизу (в)

Алгоритм контроля предусматривает автоматическую остановку сканера в месте нахождения дефекта и продолжение движения по команде оператора. Разметка дефектных участков производится вручную.

Вихретоковый контроль с использованием метода ACFM

Метод ACFM позволяет с высокой степенью достоверности выявлять и контролировать параметры плоскостных дефектов в поверхностном и подповерхностном слоях металла стенок ОК.

Целью метода является выявление и измерение размеров микротрещин в металлических конструкциях. Обычно трещины возникают в зонах сварных швов и на резьбовых соединениях. ACFM позволяет обнаруживать и измерять любые дефекты, если они имеют выход на поверхность материала. Метод ACFM позволяет проводить исследования через защитные покрытия, обрастания или ржавчину и не требует зачистки до “голого металла” [7,9].

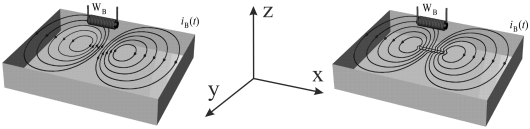

Протяженная обмотка WB с переменным током возбуждает непосредственно под собой в электропроводящем полупространстве однородное электромагнитное поле, где, в соответствии с принципом зеркального отображения, вихревой ток будет практически линеен (рис. 11, а). При нахождении обмотки над линейным дефектом (например, ручейкового коррозионного повреждения), направление которого совпадает с осью обмотки, произойдет искажение картины вихревых токов (рис. 11, б) и картины результирующего магнитного поля [7].

Рис.11. Симметричная картина вихревых токов, возбуждаемых протяженной обмоткой в бездефектном объекте контроля (а), и ее искажение в районе линейного дефекта, направление которой совпадает с осью обмотки (б)

В качестве информативного параметра преобразователя принято использовать амплитуды составляющих (проекций) Вz и Вх вектора магнитной индукции. В отсутствие дефекта линейный вихревой ток протекает в направлении оси Y, а магнитное поле однородно и направлено по оси X.

В случае наличия дефекта на поверхности объекта контроля наблюдается «разрыв» линий электрического поля. Напряженность электрического поля уменьшается в центре дефекта и увеличивается вблизи его краев. Вихревой ток будет огибать дефект по краям. Вследствие этого при перемещении точки наблюдения вдоль дефекта к его середине наблюдается уменьшение составляющей Вх. Это уменьшение пропорционально глубине дефекта, а минимальное значение Вх соответствует максимальной глубине дефекта [7,8].

Основными преимуществами метода являются: возможность инспекции без предварительной очистки поверхности объекта; простота работы и установки прибора; возможность вычисления глубины линейного дефекта; падение напряжения воздействующего поля по мере удаления зонда от объекта очень незначительно, поэтому отклонения в показаниях прибора сводятся к минимуму; данная технология не требует калибровки для измерения размеров линейных дефектов [8,10].

Основным недостатком метода являются то, что многократные дефекты уменьшают способность оценить глубину дефекта.

Метод ACFM показывает наилучшие результаты по выявляемости и точности измерения линейных размеров усталостных трещин. Это объясняется тем, что усталостные трещины, как правило, выходят на поверхность, имеют приближенную к полу эллипсу форму и склонны к росту под прямым углом к поверхности. Как правило, модели именно этих дефектов используются для расчета параметров сигналов преобразователя при его математическом моделировании [10].

Также хорошие результаты метод показывает при контроле коррозионных трещин напряженных конструкций. Следует отметить, что коррозионное растрескивание напряженных элементов конструкций часто представляет собой серию параллельных трещин. Малые расстояния между отдельными трещинами и их правильная параллельная ориентация может вызывать некоторые затруднения при анализе результатов контроля. Однако проведенные эксперименты и полевые испытания показали, что коррозионное растрескивание выявляется с требуемой степенью достоверности, а измерение глубины трещины путем обработки отдельных участков поверхности практически соответствует типовым измерениям элементарных дефектов [7,8,9].

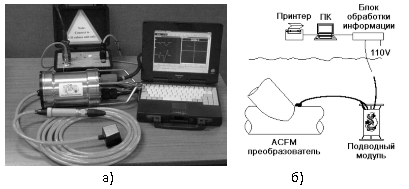

Ведущим мировым производителем приборов неразрушающего контроля, реализующих методы ACFM является фирма TSC (Англия). Фирмой разработаны четыре базовых комплекса неразрушающего контроля: универсальный комплекс Amigo, комплекс для подводных инспекций U31, комплекс для инспекции железнодорожных рельсов WalkingStick.

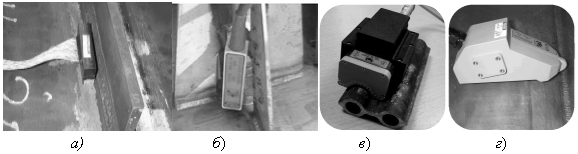

Универсальный комплекс Amigoпредставлен на рисунке 12. В комплект поставки входит портативный блок обработки информации с классом пылевлагозащищенности IP54, ударозащищенный ноутбук со специализированным программным обеспечением и, в зависимости от задачи, один или несколько стандартных или специализированных преобразователей.

Рис. 12. Комплекс Amigo

Фирмой выпускается широкий спектр преобразователей, способных решать большое число задач, к их числу относятся стандартные преобразователи, мини и микро преобразователи «карандашного» исполнения, преобразователя для контроля больших поверхностей, мультисенсорные преобразователи, высокотемпературные и подводные преобразователи. Каждый из этих преобразователей может иметь частоту возбуждения 5 и 50 кГц. На рисунке 13. представлены некоторые типы преобразователей для комплекса Amigo. Комплекс для подводных инспекций изображен на рисунке 14.

Рис. 13. Преобразователи для комплекса Amigo: многоэлементный преобразователь для контроля плоских поверхностей (а), одноэлементный подводный преобразователь (б), преобразователь для контроля гофрированной поверхности котлов (в), преобразователь для контроля элементов ядерного реактора (г)

Рис. 14. Комплекс для подводных инспекций U31: оборудование комплекса U31 (а), схема проведения контроля (б)

Для проведения глубоководных инспекций в комплекс U31 дополнительно входит специализированный подводный модуль, выполняющий функции усилителя, для передачи измерительных сигналов по длинным соединительным линиям. Вес подводного модуля на суше составляет 7,6 кг, максимальная длина соединительных линий определяет максимально возможную глубину погружения и составляет 300 метров в стандартном исполнении или 2000 метров в специализированном глубоководном исполнении.

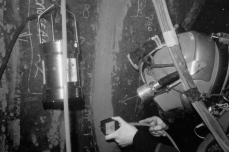

Рис. 15. Кадры с подводной инспекции с использованием комплекса U31 производства компании TSI

На рисунке 15 представлены кадры с подводной инспекции опоры нефтяной платформы.Для оперативного контроля железнодорожных путей был разработан специализированный комплекс WalkingStick, предоставленный на рисунке 16.

Комплекс состоит из специализированного 16-ти элементного преобразователя, блока обработки информации и промышленного ноутбука. Все оборудование установлено на специализированную тележку, которая обеспечивает удобное перемещение преобразователя вдоль объекта контроля, а также измеряет пройденное расстояние. Конструкция преобразователя осуществлять контроль всей поверхности головки рельса за один проход. В случае обнаружения дефекта срабатывает звуковая сигнализация. Результаты контроля непрерывно записываются, по завершению инспекции в автоматическом режиме создается отчет в формате Microsoft Excel.

Рис. 16. Комплекс Walking Stick

Вес снаряженной системы составляет 21 кг, максимальная скорость сканирования 15 м/мин.

Помимо контроля железнодорожный путей также существуют решения для контроля поверхности колес и осей железнодорожных колесных пар.

Метод ACFM является одним из направлений развития электромагнитных методов неразрушающего контроля. Относительно долгое время данный метод не получал практической реализации из-за сложностей в обработке большого количества маломощных измерительных сигналов, однако современная элементарная база позволила решить эту проблему. ACFM метод обладает рядом достоинств по сравнению с другими методами неразрушающего контроля. С течением времени он сможет существенно дополнить или даже заменить, например, ультразвуковой и магнитный контроль в некоторых областях промышленности [7].

Однако на данный момент этот метод применяется только за рубежом для решения ограниченного ряда задач. Это объясняется, в том числе и недостаточной проработкой методической и нормативно-технической базы. В частности отсутствуют стандарты на сам метод ACFM и на средства его метрологического обеспечения.

Каждый из перечисленных выше методов имеет свои достоинства и недостатки, но для оценки физических свойств изделия (в том числе их целостность через диэлектрические покрытия без контакта с изделием, как с лицевой стороны под покрытием или с внешней стороны, так и под водой). Чтобы обеспечить возможность проведения сплошного контроля стенки изделий, что не достигается в настоящее время при использовании только ультразвуковой толщинометрии, применяемой практически повсеместно и регламентируемой нормативной документацией, необходимо использовать сплошной контроль, а не выборочный, который обеспечит гарантированное выявление коррозионных повреждений.

Проведенные исследования позволяют сделать вывод том, что с использованием ЭМА преобразователей оптимально проводить локальный оперативный контроль остаточной толщины стенок изделия в районе сварных швов. На основе преобразователей, реализующих технологию MFL, следует разрабатывать системы для контроля больших площадей с высокой производительностью, а с использованием метода ACFM следует выполнять поиск коррозионных трещин малой площади или большой протяженности.

Литература:

- Коррозия и защита металлических конструкций и обо- К68 рудования: учеб. пособие / М. И. Жарский [и др.]. — Минск: Выш. шк., 2012. — 303 с., [16] л. цв. вкл.: ил. ISBN 978–985–06–2029–3.

- Семенова И. В., Флорианович Г. М., Хорошилов А. В. Коррозия и защита от коррозии / Под ред. И. В. Семеновой — М.: ФИЗМАТЛИТ, 2002. — 336 с. — ISBN 5–9221–0246-Х.

- Д. Ю. Бирюков. Преобразователи и методы неразрушающего контроля. Екатеринбург. УГТУ-УПИ, 2008. 179 с.

- А. В. Кириков, А. Н. Забродин, А. В. Комлик.Методы и средства ультразвукового контроля проката с применением электромагнитно-акустических преобразователей. «В Мире НК» № 3–1999

- А. И. Потапов, В. А. Сясько, О. П. Пудовкин. Оптимизация параметров первичных измерительных преобразователей, реализующих технологию MFL. «Дефектоскопия» 2015 г. № 8 стр. 64

- Д. А. Слесарев, А. А. Абакумов. Обработка и представление информации в MFL методе неразрушающего контроля. «Дефектоскопия» № 9- 2013, стр. 3

- Потапов А. И., Сясько В. А., Соломенчук П. В. и др. Электромагнитные и магнитные методы неразрушающего контроля материалов и изделий. Т.2: Электромагнитные и магнитные методы дефектоскопии и контроля свойств материалов. СПб.: Нестор-История, 2015. — 440 с.

- Потапов А. И., Соломенчук П. В., Сясько В. А. Обеспечение достоверности при неразрушающем вихретоковом контроле резьбы с использованием тангенциальных преобразователей [Журнал] Известия высших учебных заведений. — МГТУ им. Н. Э. Баумана: Машиностроение., 2012 г. — № 9. — стр. 58–64.

- Семин В. И. Современные методы проектирования резьбовых соединений труб нефтегазового сортамента для строительства скважин. // Дис. д-ра техн. наук 25.00.15, 05.02.13 М, 2005.

- Сясько В. А., Соломенчук П. В., Коротеев М. Ю. Вихретоковый неразрушающий контроль резьбы насосно-компрессорных труб // Контроль. Диагностика. — 2012. — № 10. — стр. 17–22