Датчики для измерения избыточного давления, абсолютного давления, разрежения, давления-разрежения, разности давлений, гидростатического давления (уровня) широко применяются для мониторинга различных технологических процессов, контроля и учета потребления природных ресурсов, учета энергоносителей и многих других задач охватывая диапазон давлений от 50 Па до 250 МПа.

Развитие датчиков давления идет одновременно по двум направлениям:

− совершенствование измерительных блоков

− совершенствование электронных устройств.

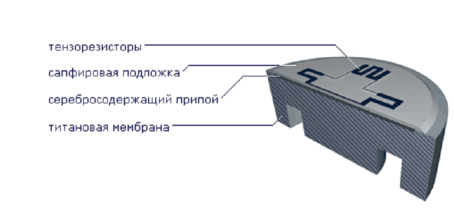

В настоящее время основная масса датчиков давления в нашей стране выпускаются на основе чувствительных элементов (рис. 1), принципом которых является измерение деформации тензорезисторов, сформированных в эпитаксиальной пленке кремния на подложке из сапфира (КНС), припаянной твердым припоем к титановой мембране.

Рис. 1. Упрощенный вид тензорезистивного чувствительного элемента

Принципиальное ограничение КНС преобразователя — неустранимая временную нестабильность градуировочной характеристики и существенные гистерезисные эффекты от давления и температуры. Это обусловлено неоднородностью конструкции и жесткой связью мембраны сконструктивными элементами датчика.

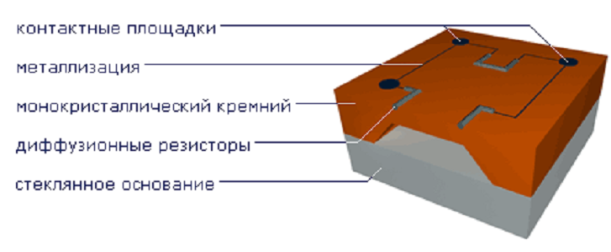

Практически все производители датчиков в России проявляют интерес к использованию интегральных чувствительных элементов на основе монокристаллического кремния. Это обусловлено тем, что кремниевые преобразователи имеют на порядок большую временную и температурную стабильности по сравнению с приборами на основе КНС структур.

Основным преимуществом кремниевых преобразователей давления является более высокая стабильность характеристик, по сравнению с КНС преобразователями. Они устойчивы к воздействию ударных и знакопеременных нагрузок. Если не происходит механического разрушения чувствительного элемента, то после снятия нагрузки он возвращается к первоначальному состоянию, что объясняется использованием идеально-упругого материала.

Рис. 2. Кремниевый интегральный преобразователь давления

Существенно лучшие показатели по основной погрешности, гистерезису, динамическому диапазону и временной стабильности имеют емкостные и резонансные преобразователи, выпускаемые мировыми лидерами в производстве датчиков давления как Fisher-Rosemount, MKS-Instruments, Druck, Yokogawa. Для датчиков с емкостными и резонансными чувствительными элементами типичными являются:

− основная погрешность 0,075; 0,04; 0,025 %

− межповерочный интервал не менее 3÷5 лет

− диапазон перенастройки 1:50; 1:100.

Высокие точностные характеристики делают их незаменимыми при коммерческом учете и контроле, где их высокая цена компенсируется стоимостью сэкономленных ресурсов.

Кроме упомянутых выше методов преобразования давления в электрический сигнал, следует упомянуть индукционный и ионизационный методы.

В таблице 1 приведены основные достоинства и недостатки различных методов преобразования давления в электрический сигнал.

Таблица 1

Основные достоинства инедостатки методов преобразования давления вэлектрический сигнал

|

Достоинства |

Недостатки |

|

КНС-преобразователи | |

|

|

|

Преобразователи на монокристаллическом кремнии | |

|

150ºC) |

|

Емкостной | |

|

|

|

Резонансный | |

|

|

|

Индукционный | |

|

|

|

Ионизационный | |

|

|

В большинстве случаев требуется несколько параметров преобразователей: точность, стабильность выходных характеристик, надежность, долговечность, низкая цена. Таким требованиям, как видно из вышеприведенной таблицы, удовлетворяют пьезорезистивные датчики давления и КНС-преобразователи.

Совершенствование электронных устройств обусловлено, в первую очередь, высокими темпами развития микроэлектроники. Именно с изменением элементной базы электронных устройств обработки сигналов первичных преобразователей (ПП) связано появление нового поколения датчиков. На рынке появились недорогие микроэлектронные устройства (в частности микропроцессоры, аналогово-цифровые и цифро-аналоговые преобразователи) технические характеристики которых позволили провести разработки интеллектуальных датчиков давления (ИДД).

Литература:

- Автоматические приборы, регуляторы и вычислительные системы. Справочное пособие. Под ред. Кашарского Б. Д. — Л.: Машиностроение, 1976. – 488 с.

- Артемьев Б. Г., Голубев С. М. Справочное пособие для работников метрологических служб. — М.: Изд-во стандартов, 1982. — 280 с.

- Государственная система промышленных приборов и средств автоматизации (ГСП). Под ред. Кавалерова Г. И. — М: ЦНИИТЭИ, 1981. – 392 с.

- Орнатский П. П. Автоматические измерения и приборы: Учебник для вузов. — К.: Вища шк., 1980. — 560 с.

- Правила измерения расхода газов и жидкостей стандартными сужающими устройствами РД 50–213–80. — М.: Изд-во стандартов, 1982. – 320 с.

- Промышленные приборы и средства автоматизации: Справочник / Под ред. Черенкова В. В. — Л.: Машиностроение, 1987. — 847 с.