В данной статье представлена работа выбора и расчет расхода смазочных материалов для подшипников скольжения.

Ключевые слова: смазочные материалы, динамическая вязкость, условная вязкость, подшипники скольжения, потребность в масле.

Машиностроительные предприятие обычно указывает рекомендуемый для каждой машины сорт масла или смазки, исходя из нормальных условий эксплуатации, но часто из-за специфических местных условий и рабочего режима приходится заново подбирать сорт масла и смазочного материала. Выбор смазочного материала производится также в следующих случаях: для вновь проектируемых, изготовляемых и модернизируемых машин; для действующего оборудования при резком изменении рабочего режима или температуры.

Задача заключается в том, чтобы выбранный смазочный материал создавал между трущимся поверхностями прочный масляный слой необходимой толщины, который разделял бы эти поверхности, уменьшал трение и предотвращал преждевременный износ, заменяя трение рабочих поверхностей трением слоев смазки. Этот масляный слой не должен выдавливаться из зазоров при данных температуре, частоте вращения и давлении. Кроме того, масло должно предохранять трущиеся поверхности от коррозии и предупреждать их нагрев. Сам смазочный материал не должен при этом окисляться под действием металла и воздуха, высыхать с образованием твёрдых плёнок и не должен оказывать вредного действия на кожу рук, органы дыхания и зрения у обслуживающего персонала.

Выбор масла по степени очистки производится в зависимости от его целевего назначения. Так, для циркуляционной смазки масло должно быть высокоочищенным, а для проточной, ручной смазки или смазки погружением в масляную ванну может быть применено масло менее очищенное.

Необходимые смазочные материалы для подшипников скольжения можно выбрать, рассчитав динамическую вязкость масла, обеспечивающего жидкостное трение при определённых условиях работы подшипника, с учётом требований эксплуатации, качества масла и др.

Такой расчёт базируется на выводах гидродинамической теории смазки, разработанной Н. П. Петровым и обосновывающей зависимость между режимами работы подшипника (частота вращения, нагрузка, температура), конструктивными элементами пары трения (диаметр цапфы, длина подшипника, зазор между внутренней поверхностью втулки и валом) и динамической вязкостью масла.

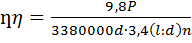

Для этой цели можно воспользоваться формулой

(1)

(1)

где  динамическая вязкость, Па

динамическая вязкость, Па с;

с;

нагрузка на подшипник, Н;

нагрузка на подшипник, Н;

диаметр цапфы, м;

диаметр цапфы, м;

отношение длины подшипника к его диаметру;

отношение длины подшипника к его диаметру;

частота вращения вала, об/мин.

частота вращения вала, об/мин.

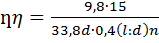

После преобразований формула (1) примет вид

(2)

(2)

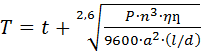

Температура смазочного слоя подшипника  в зависимости от динамической вязкости масла может быть определена по формуле Э.Фальца:

в зависимости от динамической вязкости масла может быть определена по формуле Э.Фальца:

(3)

(3)

где:  температура окружающей среды,

температура окружающей среды,

нагрузка на подшипник, Н;

нагрузка на подшипник, Н;

частота вращения вала, об/мин.

частота вращения вала, об/мин.

динамическая вязкость, Па

динамическая вязкость, Па с;

с;

отношение длины подшипника к его диаметру;

отношение длины подшипника к его диаметру;

коэффициент лучеиспускания. Для мелких и средних подшипников

коэффициент лучеиспускания. Для мелких и средних подшипников

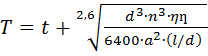

После преобразований получим:

(4)

(4)

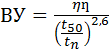

Условная вязкость ВУ при  по формуле равна

по формуле равна

(5)

(5)

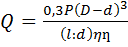

Потребность в масле для подшипников скольжения, имеющих капельную или фитильную системы смазки, может быть рассчитана по формуле:

(6)

(6)

где:  потребность в масле, л/мин;

потребность в масле, л/мин;

диаметральный зазор, м;

диаметральный зазор, м;

давление, Па;

давление, Па;

частота вращения вала, об/мин;

частота вращения вала, об/мин;

динамическая вязкость, Па

динамическая вязкость, Па с, при рабочей температуре;

с, при рабочей температуре;

отношение длины внутренней поверхности подшипника к его диаметру.

отношение длины внутренней поверхности подшипника к его диаметру.

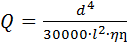

После преобразований получим:

(7)

(7)

где:  диаметр вала, м;

диаметр вала, м;

длина подшипника, м.

длина подшипника, м.

Следует отметить, что рассчитанная таким образом потребность масла для подшипника скольжения обычно получается несколько завышенной по сравнению с фактической и справедливой при обеспечении жидкостного трения.

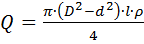

Потребный расход масла для подшипника скольжения с ручной фитильной и капельной смазкой можно определить, исходя из количества масла, единовременно заливаемого в зазор между подшипником и валом по формуле:

(8)

(8)

где:  количество заливаемого масла, кг;

количество заливаемого масла, кг;

диаметр подшипника, м;

диаметр подшипника, м;

диаметр вала, м;

диаметр вала, м;

длина подшипника, м;

длина подшипника, м;

плотность масла (

плотность масла ( ).

).

Изложенная выше методика подбора и расчёта расхода смазочных материалов может применяться для таких пар трения, как эксцентрик и шатун, палец кривошипа и головка шатуна, шарнирные винты в сопряжении с головками шатунов или рычагов и т. д.

Вычисленная потребность масла для определённого сопряжения должна быть уменьшена в 4–6 раз в зависимости от условий работы машины, т. е. от частоты вращения главного вала машины, плотности и толщины тканей, длины шва и т. д.

Следует помнить, что по потребности масла для одной пары трения нельзя выбрать сорт масла для всей машины. Нужно просчитать несколько сопряжений и принять среднюю величину условной вязкости, а затем по ней выбрать сорт масла.

Литература:

1. Худых М. И. Ремонт текстильных машин. Изд.3-е. М.:«Легкая индустрия»,1991 г.

2. П. А. Большаков. «Справочник по ремонту, наладке и эксплуатации оборудования обувных предприятий». M., 1982.