Важным приоритетным направлением развития экономики РК является достижение лидирующих позиций на мировом продовольственном рынке и наращивание производств пищевой промышленности [1]. Интенсивный прирост потребления продуктов питания, в условиях постоянного роста населения формирует высокие требования к качеству и конкурентоспособности пищевого продовольствия. Анализ состояния автоматизации технологических процессов в пищевой промышленности указывает на отсутствие эффективных современных систем управления качеством выпускаемой продукции на действующих предприятиях. Это обусловлено разнообразием параметров, большими объемами производства, сложностью информационных потоков и нелинейностью данных. В результате существует значительный потенциал для улучшения качества и эффективности производства пищевого ассортимента на всех этапах их изготовления путем внедрения интеллектуальных технологий.

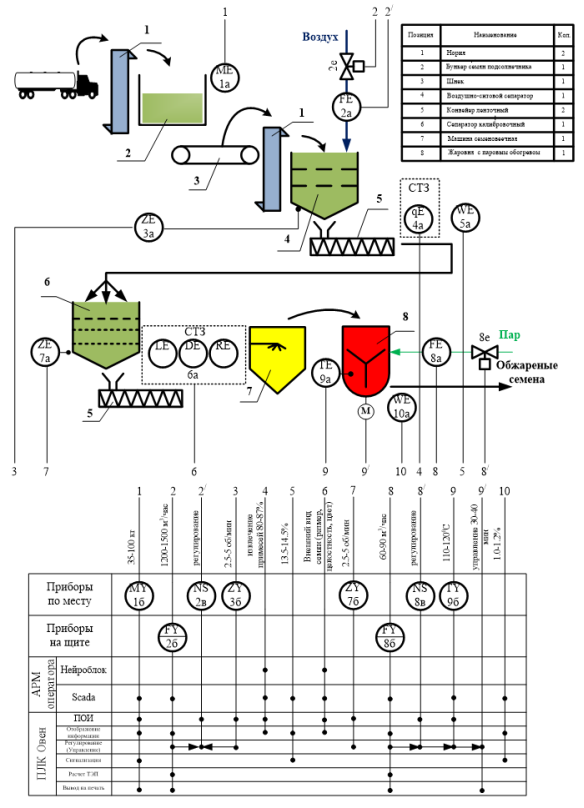

Рассматриваемый в данной статье процесс сепарации семян относится к сложным нестационарным объектам, критерием управления которого является автоматизация контроля органолептических показателей семян в потоке производства. Модернизированная схема автоматизации данного процесса представлена на рисунке 1.

Система автоматического управления ТП предусматривает:

1) Контроль загрузки бункера поз. 2 на номинальном значении М ном = 35100 кг.

2) Регулирование расхода воздуха, поступающего в сепараторы с различными размерами сит поз. 4, 6 с коррекцией по частоте вращения сит, F ном = 12001500 м 3 /час, Z ном =2.55 об/мин.

3) Автоматический контроль органолептических показателей — коэффициент извлечения примесей q ном =8087 % и внешний вид семян подсолнечника (размер, цвет и целостность) согласно поставленному критерию управлению.

4) Контроль влажности семян после сепараторов и их обжарки, W ном1 = 13.514 %, W ном2 = 1.01.2 %.

5) Регулирование температуры в жаровне поз.8 с коррекцией по расходу пара и оптимального времени обогрева 340 мин, F ном = 6090 м 3 /час, T ном =110120 0 C.

Решение задачи онлайн контроля показателей качества выпускаемого продукта возможно лишь с применением нейронной сети и перспективных систем технического зрения, видеокамеры, которых располагаются оптимально над конвейерными лентами 5. Нейронная сеть обучена таким образом, что распознает различные примеси и оценивает внешний вид семян на цвет, целостность и их размер.

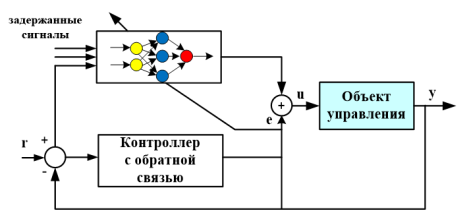

Анализ существующих методов управления на основе нейронной сети показал, что наиболее перспективным является метод инверсного специализированного воздействия на процесс сепарирования семян. При этом модель нейронной сети непосредственно обучается на инверсии модели объекта управления путем обратного распространения выходного сигнала контроллера с обратной связью. Нами предложен перспективный вариант такого управления, позиционирующий как прогнозирующее модельное управление на основе нейронной сети (рис. 2). Предложенное решение позволит получить адаптивную систему, способную самообучаться, параллельно обрабатывать сигналы и вырабатывать управляющие сигналы на основе алгоритма «обратного распространения во времени».

Рис. 1. Функциональная схема автоматизации процесса сепарирования семян

Рис. 2. Прогнозирующее нейроуправление на основе алгоритма «обратного распространения во времени»

Приведем рекомендации по техническому обеспечению предложенного варианта автоматизации. Выбор технических средств автоматизации для пищевых производств является весьма нетривиальной задачей, поскольку необходимо учесть тонкость технологии процессов, соблюдении санитарно-технических норм и т. д. Для осуществления управление процессом сепарирования семян нами предложен программируемый логический контроллер Овен, предназначенный для малых и средних систем автоматизации пищевых производств. ОВЕН ПЛК200 — это новая линейка моноблочных контроллеров, предназначенная для автоматизации малых и средних систем. Эти контроллеры оснащены встроенными дискретными и аналоговыми входами и выходами (DI/DO/AI/AO), что делает их универсальными для различных приложений. Широкий спектр коммуникационных протоколов контроллера, что позволяет ему интегрироваться в различные системы автоматизации и взаимодействовать с широким диапазоном устройств. Программное обеспечение CODESYS V3.5 SP14 Patch позволяет пользователю разрабатывать управляющую логику, человеко-машинный интерфейс (HMI) и настраивать обмен данными с другими устройствами в рамках единой среды разработки.

Для решения задачи АРМ оператора в промышленной среде требуется специализированное оборудование, способное функционировать в условиях повышенных требований к защите от пыли, влаги и температуры. Для этого при выборе промышленных компьютера нужно учитывать защиту от внешних воздействия не ниже IP65, что обеспечивает защиту от пыли и водяных струй, ударопрочность и виброустойчивость, соответствующие стандартам MIL-STD-810G. Диапазон рабочих температур от -20°C до +60°C.

Выделенный сервер для хранения данных и вычислений, должен иметь процессор Intel Core i7 или выше, например, Intel Xeon для обеспечения высокой производительности. Оперативная память: минимум 16 ГБ, желательно расширение до 32 ГБ и выше для работы с нейросетевыми пакетами и большими объёмами данных. Накопители — SSD для системы и программ, HDD для хранения данных. Рекомендуется RAID-массив для повышения надёжности и скорости доступа к данным. При этом для быстрого обмена данными необходима поддержка гигабитной сети.

Все АРМ операторов и сервер должны быть подключены к единой технологической платформе для обеспечения централизованного управления, мониторинга и анализа данных. Это может быть реализовано с использованием сетевой инфраструктуры, обеспечивающей надежное и быстрое соединение между компонентами системы.

Для решения задач автоматического контроля органолептических показателей процесса рекомендована система технического зрения фирмы Omron серии FH, наиболее отвечающая показателям распознавания характеристик семян подсолнуха. Реализация нейронной сети осуществлялась с помощью программного средства Matlab. В состав данного пакета входит инструмент для синтеза, обучения и анализа НС Neural Network Toolbox.

При выборе датчиков непосредственно соприкасающиеся с измеряемой средой отдано предпочтение их исполнению с контактными устройствами из нержавеющих сплавов. Так для измерения температуры и влажности семян рекомендован микроволновой датчик Hydro-Probe-XT. Он предназначен для использования в потоке таких материалов, как зерно, корма для животных, орехи, бобовые, масла и другие органические и сельскохозяйственные материалы. В датчике предусмотрены встроенная обработка сигнала и линейный выход (аналоговый и цифровой). Он легко подключается к любой системе управления. Измерения выполняются 25 раз в секунду в процессе перемещения материала по измерительной поверхности. Датчик позволяет выполнять измерения до насыщения материала. Глубина проникновения поля приблизительно 75–100 мм в зависимости от материала. Рабочая температура 0–60°C. Для влажности и температуры имеются два конфигурируемых источника 4–20 мА или 0–20 мА, работающих по принципу токовой петли. Поддерживаются интерфейсы RS232, Ethernet и USB. Датчик обеспечивает надежные и точные измерения, снижая нагрузку на внешние системы обработки. Для измерения температуры внутри жаровочной машины предложим датчик температуры Овен ДТС. Они предназначены для непрерывного измерения температуры в пищевой промышленности. Обладают необходимым диапазоном измерения от -60 до +250 0 С. Гигиеническое исполнение для присоединения к процессу.

Для измерения расходов энергетических потоков возможен выбор типовых преобразователей данного параметра, согласно диапазонам измерения и свойств контролируемой среды.

Как видно предложенный вариант отвечает современным требованиям управления пищевыми процессами и обоснованно гарантирует выпуск конкурентоспособной и востребованной продукции.

Литература:

- FoodExpo Qazakhstan — Пищевая промышленность: перспективы развития [Электронный ресурс]. — Режим доступа: https://foodexpo.kz/ru/press-tsentr/novosti/82–2.

- Нуранова Ж. У., Балабекова М. О. Обзор методов нейросетевого управления при автоматизации процессов / Ж. У. Нуранова, М. О. Балабекова. // Научные труды ЮКГУ им. М.Ауэзова, № 4(48), с. 226–231, Шымкент. — 2018.