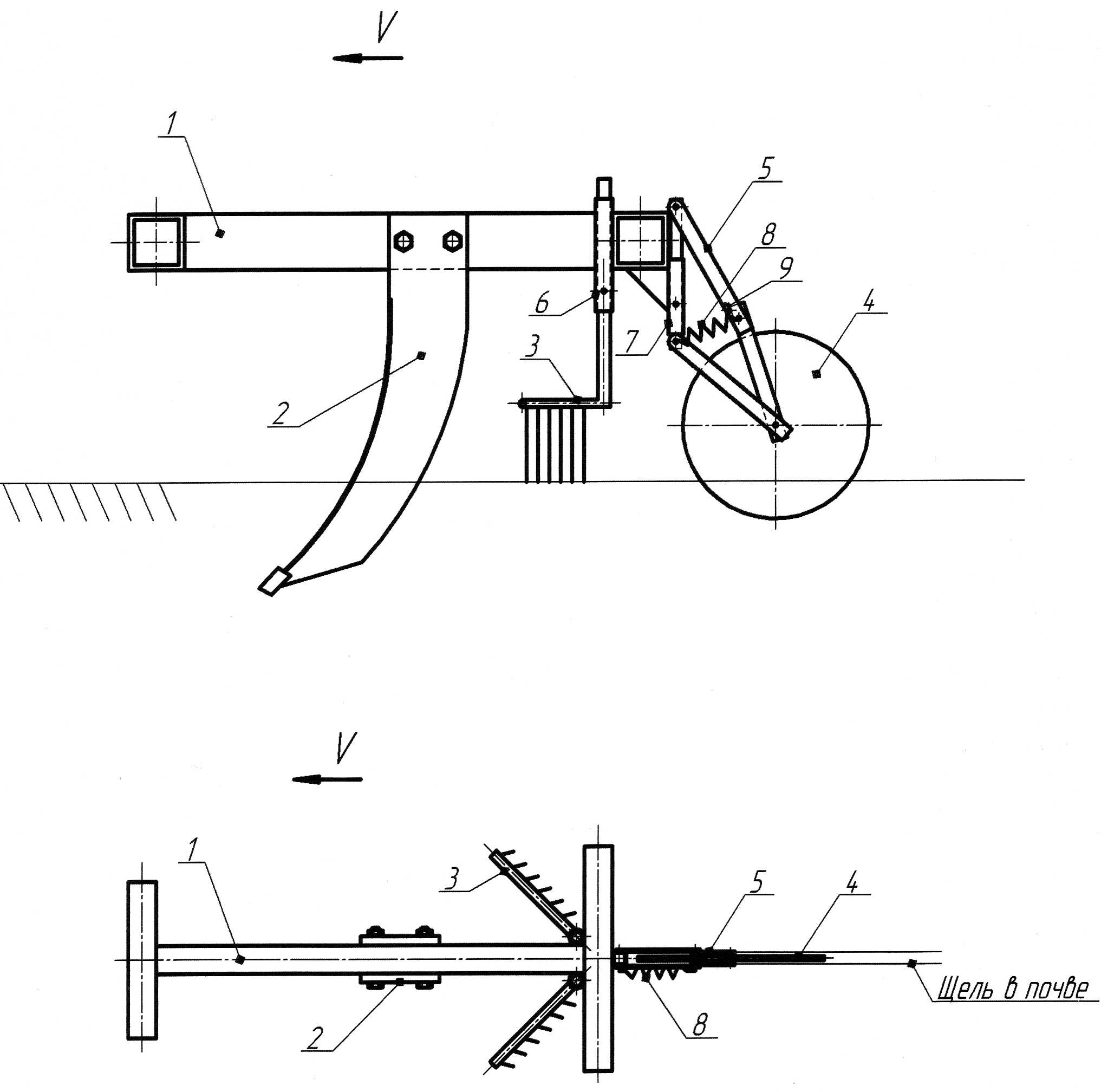

В зависимости от физико-механических свойств почвы и климатических условий необходима своя оптимальная технология основной обработки почвы. Для улучшения структуры почвы и повышение урожайности зерновых культур нами предлагается применение комбинированной машины – щелевателя для нарезки водопоглощающих щелей с одновременным мульчированием их соломой (рис. 1).

Рис. 1. Схема экспериментального почвообрабатывающего агрегата:

1–

рама; 2 – щелерез; 3 – граблина; 4 – заделывающий

диск; 5 – параллелограммный механизм; 6 и 7 –

регулировочные устройства; 8 – пружина; 9 – стопор

Применение щелевателя способствует созданию более рыхлого слоя по всей глубине обрабатываемого слоя. В зоне Южного Урала плотность почвы после обработки ее осенью плоскорезом или глубокорыхлителем обычно равна 1,03…1,09 г/см3 [1], а после щелевателя она снижается до 0,95…0,97 г/см3. Это обеспечило лучшее задержание влаги при таянии снега и повысило общие запасы ее в метровом слое почвы, что дало прибавку урожайности зерновых.

Рабочим органом щелевателя являются щелерез, от геометрических параметров которого и их взаимного расположения зависит не только выполнение агротехнических требований, предъявляемых к щелеванию, но и тяговое сопротивление машины.

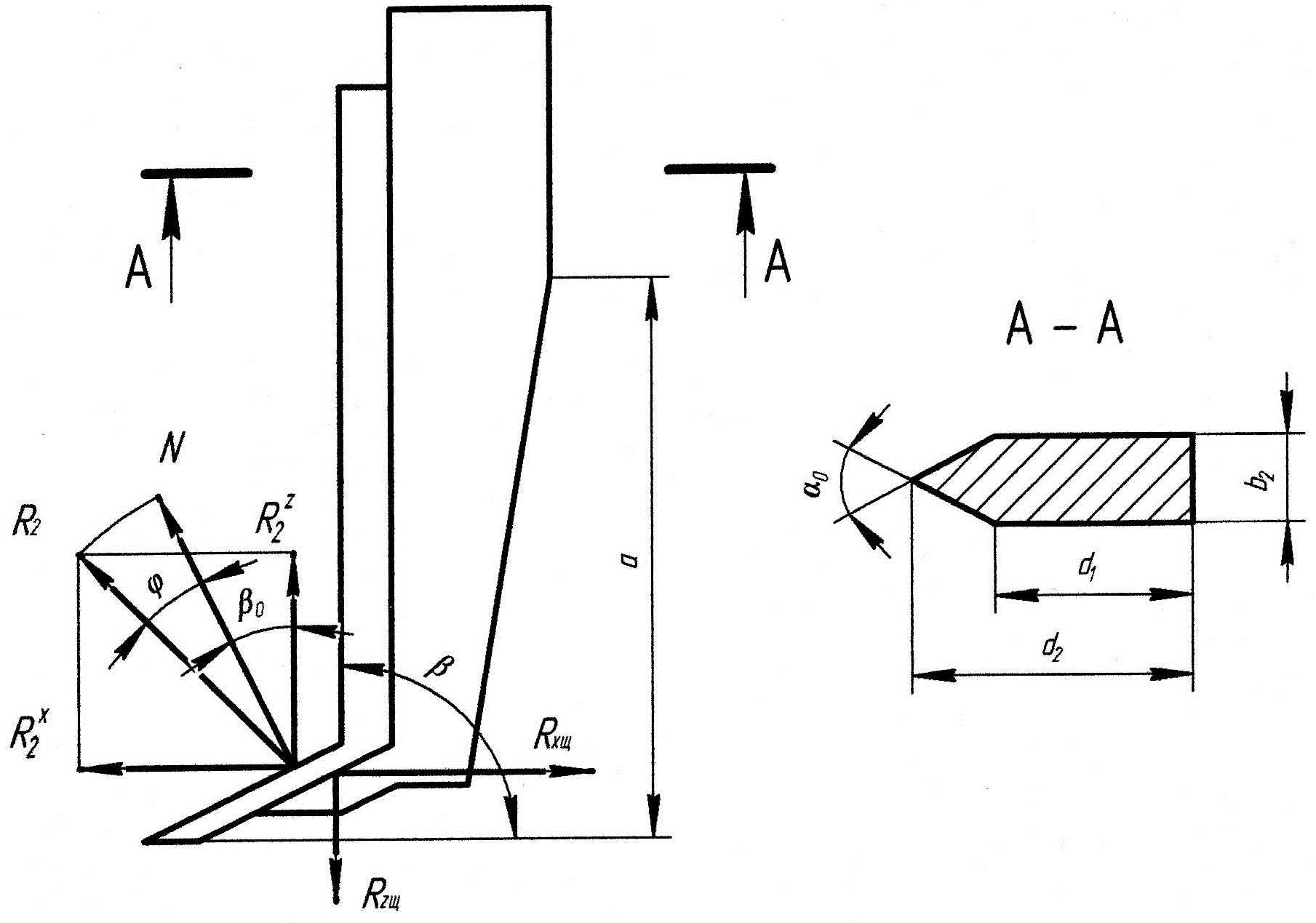

Рис. 2. Расчетная схема щелереза

Для исследования влияния конструктивных параметров щелереза на его тяговое сопротивление была составлена расчетная схема (рис. 2) и получены следующие зависимости для определения горизонтальной Rzщ и вертикальной Rxщ составляющих сил, действующих на щелерез [2]:

где

![]() и

и

![]() – удельное давление почвы соответственно спереди и сбоку на

стойку щелереза;

– удельное давление почвы соответственно спереди и сбоку на

стойку щелереза;

![]() – коэффициент трения почвы о сталь;

– коэффициент трения почвы о сталь;

![]() – угол трения;

– угол трения;

![]() – коэффициент объемного смятия почвы;

– коэффициент объемного смятия почвы;

![]() – путь, проходимый долотом за время сжатия;

– путь, проходимый долотом за время сжатия;

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() – конструктивные параметры щелереза.

– конструктивные параметры щелереза.

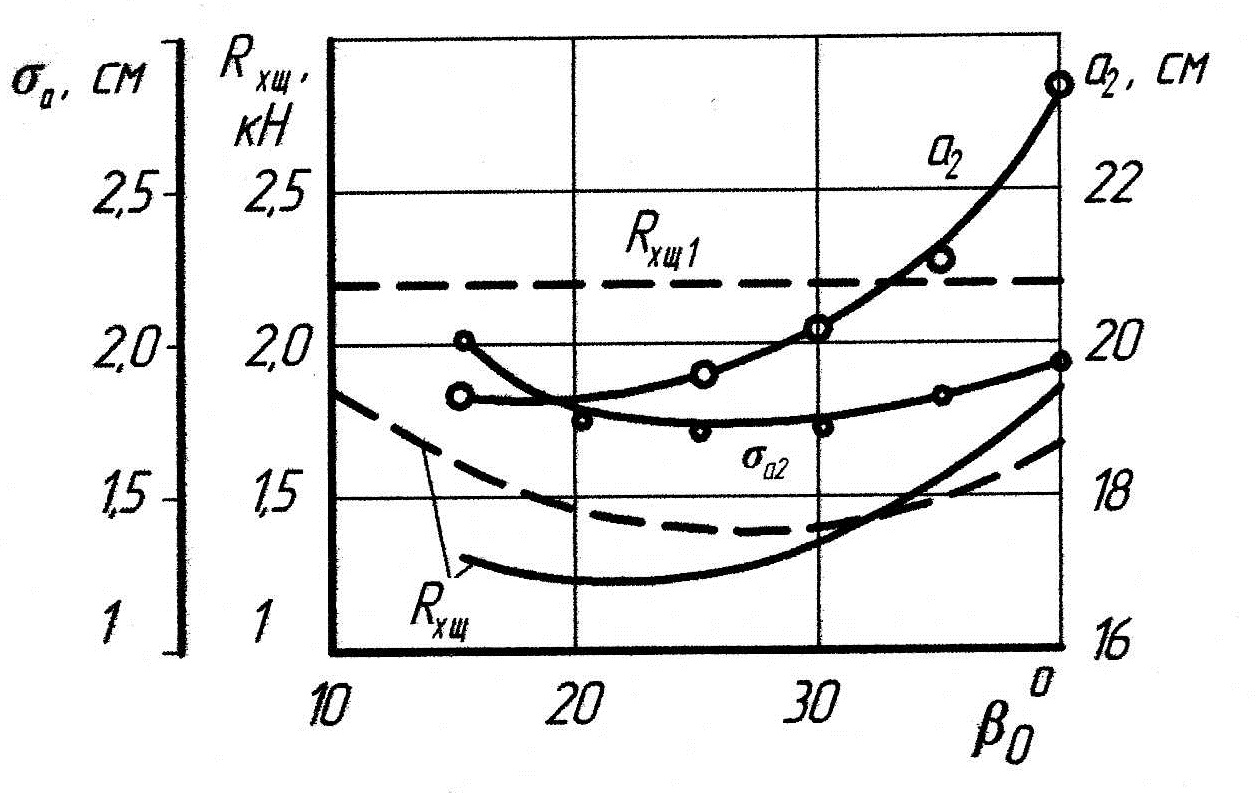

Из рис. 3 видно, что установкой долота на щелерез можно снизить тяговое сопротивление щелереза Rxщ на 20…30% по сравнению с тяговым сопротивлением щелереза без долота (Rxщ1).

Рис. 3. Тяговое сопротивление щелереза (Rxщ)

и показателей глубины обработки почвы (![]() ,

,![]() )

в зависимости от угла постановки щелереза относительно дна борозды

)

в зависимости от угла постановки щелереза относительно дна борозды

![]() (

(![]() – экспер., ------ – теоретическая)

– экспер., ------ – теоретическая)

При различной глубине хода щелереза минимальное

значение силы Rxщ

и лучшую устойчивость по глубине (![]() – минимальное) обеспечивает угол

– минимальное) обеспечивает угол

![]() .

.

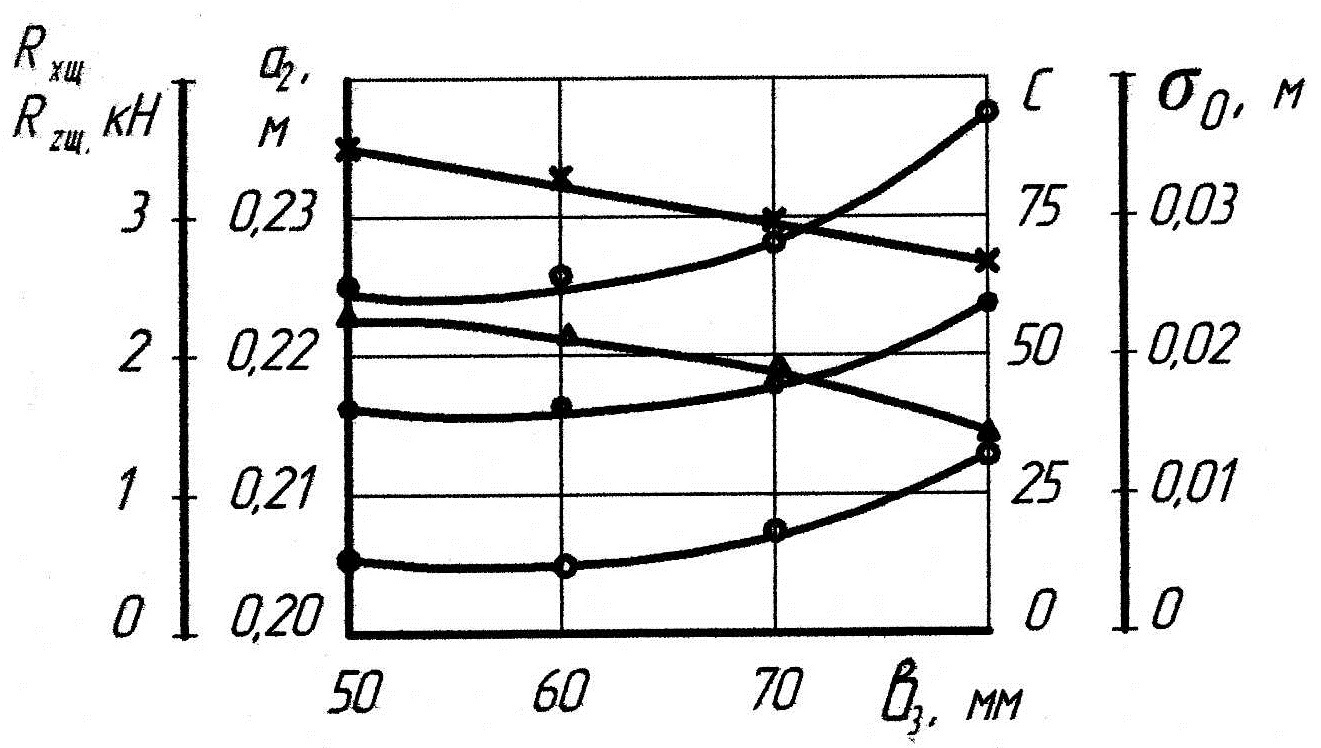

С увеличением ширины долота

![]() силы Rxщ

и Rzщ возрастают, что ведет к некоторому

увеличению глубины хода щелереза

силы Rxщ

и Rzщ возрастают, что ведет к некоторому

увеличению глубины хода щелереза

![]() и улучшению устойчивости

и улучшению устойчивости

![]() (рис. 4). Однако при этом степень сохранения стерни С

уменьшается из-за увеличения зоны деформации почвы. Анализ

зависимости (1) показывает, что при увеличении длины долота

(рис. 4). Однако при этом степень сохранения стерни С

уменьшается из-за увеличения зоны деформации почвы. Анализ

зависимости (1) показывает, что при увеличении длины долота

![]() до 0,15…0,20 м сила Rxщ

уменьшается и при

до 0,15…0,20 м сила Rxщ

уменьшается и при

![]() >0,2

она вновь возрастает, приближаясь по величине к силе Rxщ1

(см. рис. 3).

>0,2

она вновь возрастает, приближаясь по величине к силе Rxщ1

(см. рис. 3).

Рис. 4. Силовые и агротехнические показатели работы щелереза от ширины долота

Итак, качественная плоскорезная обработка почвы одновременно с ее щелеванием при минимальном тяговом сопротивлении возможна при следующих значениях параметров щелереза: угол постановки стойки щелереза ко дну борозды – 90°; угол заострения передней кромки стойки щелереза – 60°; толщина стойки щелереза – 20 мм; ширина стойки щелереза у основания – 100 мм, а в верхней части – 100 мм; угол постановки долота ко дну борозды 23…27°; ширина долота – 50…70 мм; длина долота 200…220 мм; толщина долота – 20 мм.

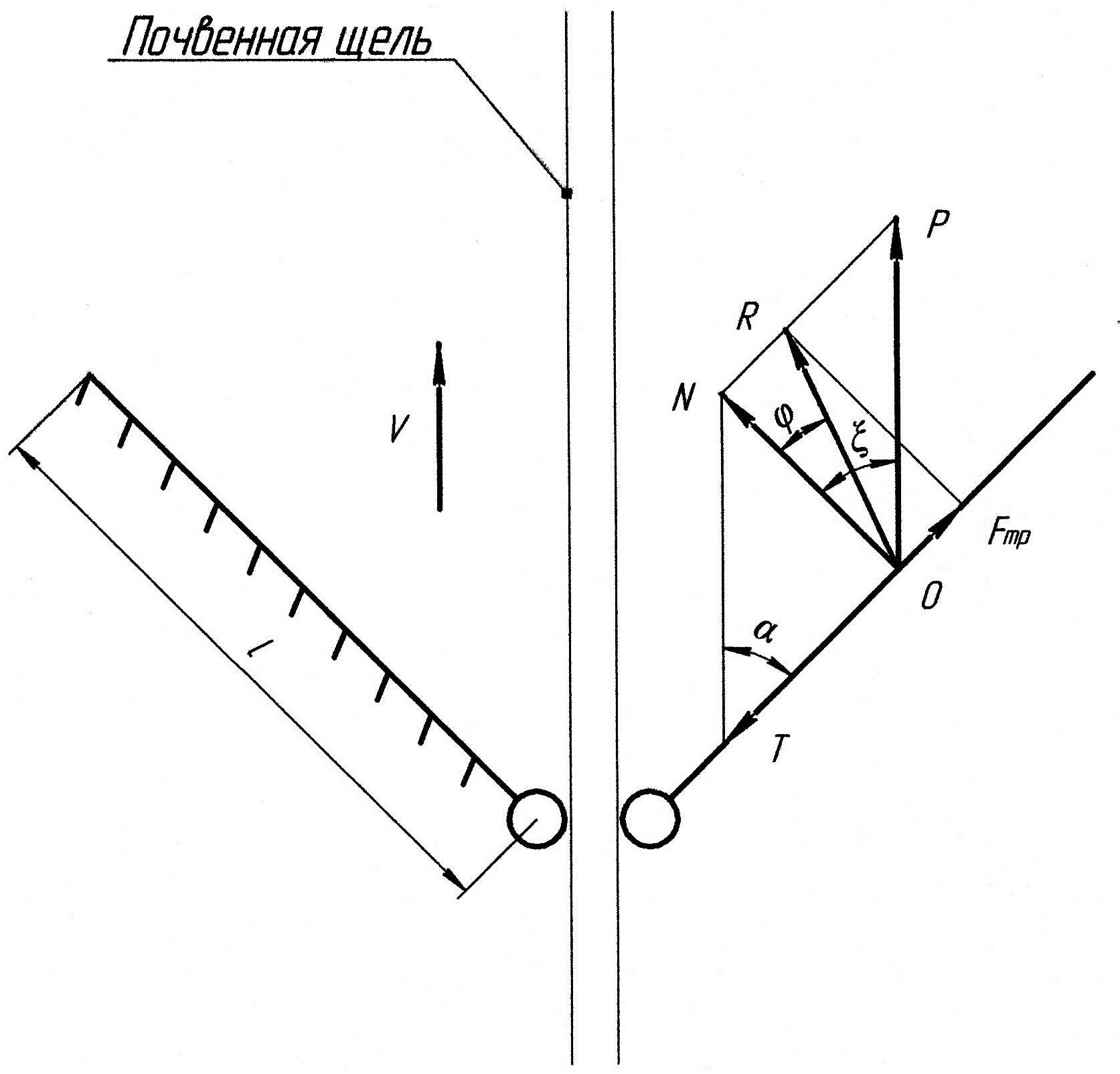

Необходимая длина граблин соломонаправителя L будет зависить от угла установки самих граблин α (рис. 5) и от расстояния между рабочими органами – щелерезами.

Рис. 5. Схема сил, действующих на солому при контакте с граблиной соломонаправителя

При перемещении агрегата происходит сбор соломы граблинами. Со стороны граблины на солому возникает нормальное давление N. При значениях угла 90° > α > 0 сила N даёт составляющие T и P. Касательная составляющая Т стремиться вызвать относительное перемещение соломы по граблине. Этому перемещению будет препятствовать сила трения Fтр, возникающая в плоскости контакта. Величина касательной составляющей

а предельное значение силы трения

Поэтому при значениях

![]() и

и

![]() относительного перемещения соломы не наступит, солома и граблина

будут перемещаться как одно целое по направлению скорости V, т.е.

будет происходить забивание.

относительного перемещения соломы не наступит, солома и граблина

будут перемещаться как одно целое по направлению скорости V, т.е.

будет происходить забивание.

Относительное перемещение соломы по граблине, а, следовательно, и

подача вороха соломы к щели будет происходить при

![]() и

и

![]() .

.

Угол трения соломы о сталь составляет

![]() =13,5°…21,5°

[3]. Согласно тому, что

=13,5°…21,5°

[3]. Согласно тому, что

![]() ,

следовательно, угол установки граблин α не должен превышать

68,5°.

,

следовательно, угол установки граблин α не должен превышать

68,5°.

Для проведения полевых экспериментальных исследований почвообрабатывающего агрегата был использован чизельный плуг ПЧ – 2,5, на который были установлены дополнительные рабочие органы, а именно соломонаправитель и соломозаделыватель.

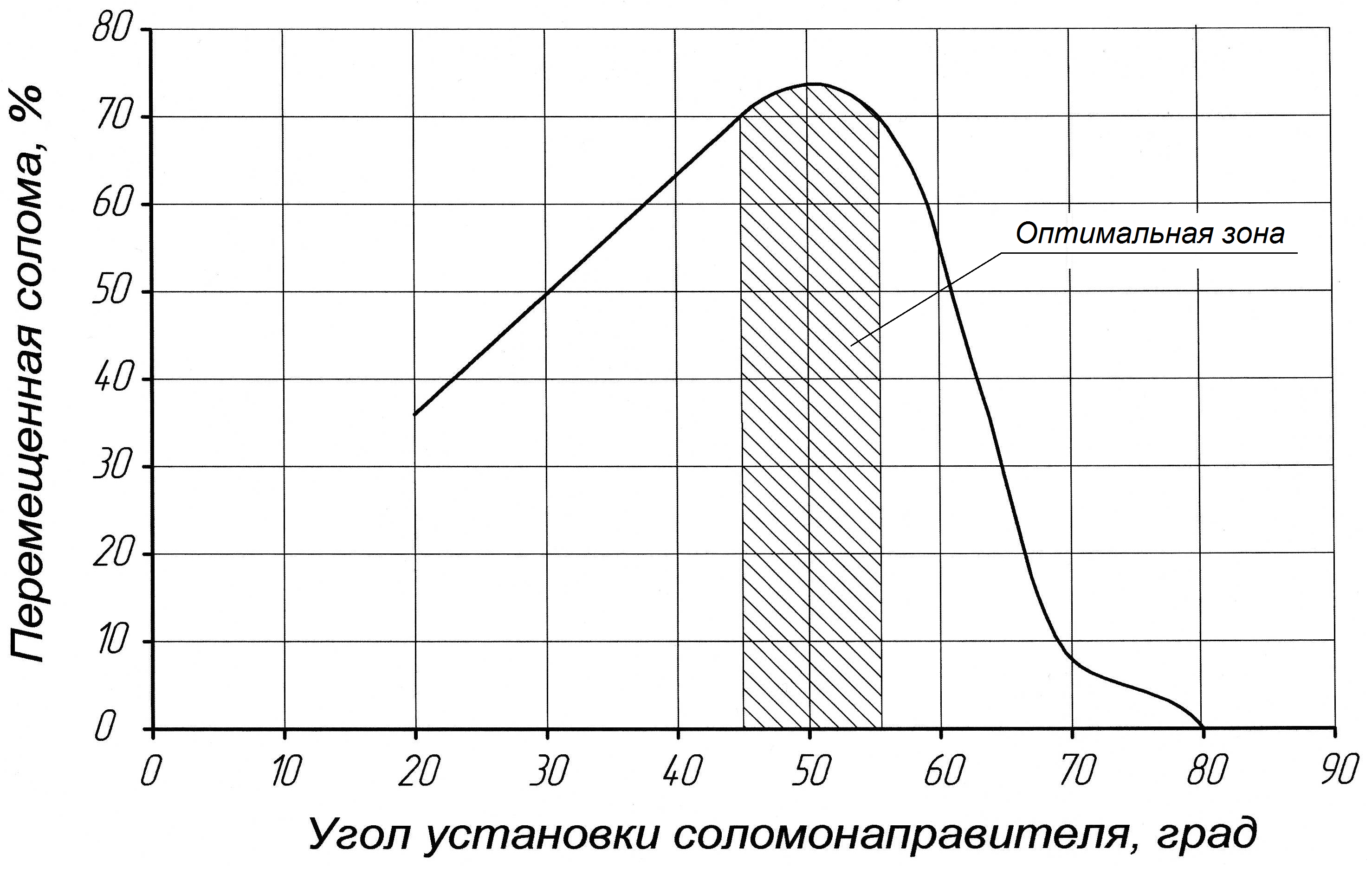

Из полученных данных был построен график зависимости процента перемещённой соломы от угла установки соломонаправителя (рис. 6). Из графика видно, что при угле α = 70° и выше солома практически не перемещается в горизонтальном направлении, т.е. происходит забивание. Наибольшее количество соломы перемещается при α ≈ 38…59°, причем с уменьшение угла α (от 40° до 20°) интенсивность процесса также возрастает, но значительно сокращается ширина захвата соломонаправителя, поэтому в целом количество перемещенной соломы снижается. Таким образом, оптимальное значение угла установки соломонаправителя находится в интервале α = 45…55°.

Рис. 6. График зависимости процента перемещённой соломы от угла установки соломонаправителя

Для определения наибольшей необходимой длины граблины L примем угол установки соломонаправителя α = 45°, т.к при больших углах α будет наблюдаться перекрытие, что даст гарантированный сбор соломы по всей ширине захвата агрегата. Учитывая, что расстояние между щелерезами b=500 мм (плуг ПЧ – 2,5), то длина граблин будет равна:

Замеры влажности почвы весной, показали, что данная технология позволяет увеличить влажность на 10,0…13,5%. Что в свою очередь, повышает урожайность зерновых культур на 1,2…1,5 ц/га.

Литература:

- Константинов М.М. и др. Обоснование местоположения дополнительных приспособлений на рабочем органе плоскореза-глубокорыхлителя. Известия Оренбургского госагроуниверситета. – Оренбург,2011, №2.-С.78 – 81

- Грибановский А.П., Бидлингмайер Р.В. Комплекс противоэрозионных машин (теория, проектирование). – Алма–Ата: Кайнар, 1990. – 256 с.

- Ковалев Н.Г., Хайлис Г.А., Ковалев М.М. Сельскохозяйственные материалы (виды, состав, свойства). – М.: ИК «Родник», журнал «Аграрная наука», 1998. – 208 с., ил. 113. – (Учебники и учеб. пособия для высш. учеб. заведений).