Для выполнения служебного назначения любое изделие на предприятии должно быть соответствующего качества, выдерживая все возлагаемые на него нагрузки. Из этого следует, что точность изготовления деталей напрямую влияет на качество уже готового изделия. Важно, чтобы все детали увязывались в сборке. Если мы говорим в данном случае о производстве вертолетов, то предприятие может понести значительные потери из-за несоблюдения норм точности.

Ключевые слова: качество, нормы точности, технологические условия, механическая обработка, кронштейн, стандарты.

Any product at the enterprise has to be made with appropriate quality to perform service purpose, maintaining all loadings assigned to it. Therefore, the accuracy of manufacturing parts affects directly the quality of the final product. It is important that all parts have to be linked in the assembly. Concerning the production of helicopters, the company may suffer significant losses due to disregard of the standards of accuracy.

Keyword: Quality, accuracy standards, process conditions, machining, bracket, standards.

Технологические условия и нормы точности детали являются прямым следствием и отражением служебного назначения детали. Все технологические условия нужно распределить по тем или иным требованиям служебного назначения. Их несоблюдения может привезти как к низкому качеству продукции предприятия, так и к аварии узлов или агрегата в целом. Из этого следует, что технологические условия и нормы точности в обязательном порядке должны выполняться в соответствии с ГОСТами и ISO, а также стандартами предприятия. В первую очередь нужно уделять внимание нормам точности и тем технологическим условиям, в которых содержаться количественные показатели.

Конструкция детали будет являться технологичной в случае соответствия требований изготовления, эксплуатации, а также наиболее производительными и экономичными способами ремонта при заданных условиях производства. Степень такого соответствия вычисляют на основе анализа технологичности.

Основными производственными факторами являются качество оборудования и инструмента, физико-химические, механические и другие свойства исходных материалов и заготовок, совершенство разработанного технологического процесса и качество выполнения обработки и контроля [1].

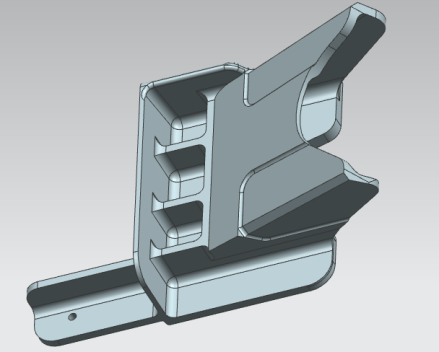

Рассмотрим на примере детали типа «кронштейн» вертолета Ми-35.

Кронштейн является опорной деталью или конструкцией, служащей для крепления на вертикальной плоскости (стене или колонне) выступающих или выдвинутых в горизонтальном направлении частей машин или сооружений. Конструктивно кронштейн может выполняться в виде самостоятельной детали либо многодетальной конструкции с раскосом, либо в виде значительного утолщения в базовой детали.

Рис. 1. Модель Кронштейна

Кронштейн изготовлен из алюминиевого сплава АК ГОСТ4784–97. Масса его составляет 0,790 кг, что позволяет с легкостью транспортировать деталь вручную, не используя специальное оборудование, либо же пластмассовую тару. Деталь конструктивно состоит из тонких ребер и стенок малой жесткости, что обязывает большей точности при изготовлении и усложняет процесс. Кронштейн также имеет малки внешних и внутренних углов, которые создают сложность при механической обработке. Все поверхности кронштейна подвергаются обработке.

Количественный анализ технологичности.

Для начала вычислим коэффициент использования материала:

![]() ;

;

Где Mдет. — масса детали;

Мзаг. — масса заготовки;

Mдет. = 0,790 кг.;

Мзаг. = 2,420 кг.

![]() ;

;

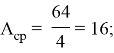

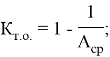

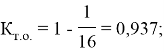

Затем найдем коэффициент точности обработки:

Где Кобщ — общее количество размеров;

Ккл — количество классных размеров;

Кобщ = 64;

Ккл = 4;

Аср = 16;

Кт.о. = 0,937

На примере проведенных вычислений мы выяснили, что данная деталь имеет среднюю технологичность.

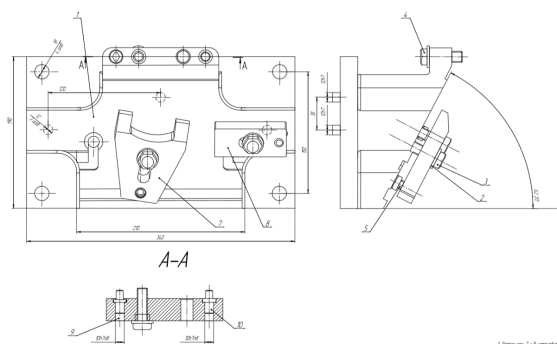

Из-за сложности своей формы деталь типа «кронштейн» обрабатывается на пятикоординатном станке с ЧПУ (числовое программное управление — компьютеризованная система управления, управляющая приводами технологического оборудования, включая станочную оснастку [2]), что значительно увеличивает качество обработки. Для закрепления ее заготовки используют специальное фрезерное приспособление, которое проектируется с целью технологического оснащения фрезерной операции. Оно предназначено для точной установки детали “кронштейн” относительно осей станка, для надёжного закрепления детали, для обеспечения точности параметров детали, предусмотренных выполнением операций, для снижения временных и физических затрат.

Эскиз установки заготовки изображен на рисунке 2.

Рис. 2. Эскиз установки заготовки в специальное фрезерное приспособление

При фрезерной обработке обязательно нужно соблюдать нормы точности. Следовательно, когда заготовка кронштейна поступает в цех, все габариты проверяются на контрольном столе с помощью штангенциркуля. Рабочим визуально проверяется правильность формы и отсутствие дефектов и облоя. После этого заготовка может подвергаться дальнейшей механической обработке на пятикоординатном станке.

При изменении поверхности детали от исходной до конечной, как правило, осуществляется за несколько переходов, по мере выполнения которых постепенно повышается качество поверхности (точность размера и формы, точность положения, качество поверхностного слоя и т. д.)

Каждый переход (или группа переходов) характеризуется определённой схемой базирования, которая в свою очередь должна обеспечивать требуемую точность относительных поворотов (параллельность, перпендикулярность и т. п.) и заданную точность линейных размеров.

Можно сделать вывод о том, что для изготовления мелких деталей и их обработки на фрезерном станке должны соблюдаться определенные нормы точности во избежание производственных, временных и физических затрат. Для этого используют специальное приспособления и используют станки с ЧПУ, что значительно упрощают процесс обработки и увеличивают производительность.

Литература:

- Справочник технолога-машиностроителя. В 2-х т. Т. 1/Под ред. А. Г. Косиловой и Р. К. Мещерякова. — 4-е изд., перераб. И доп. — М.: Машиностроение, 1986 г.

- Соломенцева Ю. М. Диалоговые САПР технологических процессов: учеб. для вузов / Ю. М. Соломенцева. — М.: Машиностроение, 2005. — 232 с.