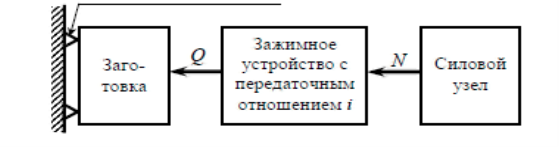

Зажимными устройствами называют механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов приспособления под действием собственного веса или сил, возникающих в процессе обработки. Принцип работы зажимных устройств заключается в том, чтобы выработать и приложить к заготовке требуемую силу закрепления, величина которой была определена по результатам силовых расчетов. Зажимные механизмы могут использоваться в компоновках с различными механизированными приводами (силовыми узлами), которые вырабатывают исходную силу закрепления. На рис. 1 приведена общая схема взаимодействия силового узла и зажимного устройства в процессе закрепления заготовки в приспособлении.

Установочные элементы

Рис1. Структурная схема закрепления заготовки

Q — требуемая сила закрепления, которую вырабатывает зажимное устройство;

V-исходная сила закрепления, которую вырабатывает силовой узел;

i — передаточное отношение зажимного устройства (i = QIN)

По конструкции зажимные устройства обычно являются усилителями, т. е. сила Q, вырабатываемая зажимным механизмом, может быть в несколько раз больше чем исходная сила закрепления ЛГ, вырабатываемая силовым узлом, в этом случае /> 1. Возможен и противоположный вариант, когда / < 1.

Зажимные устройства приспособлений подразделяют на простые и комбинированные, состоящие из нескольких простых механизмов. К простым относят клиновые, винтовые, рычажные, эксцентриковые. Данный класс механизмов обычно называют зажимами.

Силовые узлы по конструкции и принципу работы подразделяют на пневматические, гидравлические, магнитные, электрические и др. Наиболее широкое распространение в конструкции механизированных приспособлений получили пневматические силовые узлы, которые изготавливаются в виде пневматических цилиндров (пневмоцилиндров) и диафрагменных пневматических камер (пневмокамер), также часто применяют гидравлические цилиндры (гидроцилиндры).

В зависимости от типа зажима и силового узла зажимные устройства можно классифицировать по степени механизации на ручные, механизированные и автоматизированные. Ручные зажимные механизмы требуют применения значительной мускульной энергии рабочего при закреплении и откреплении заготовки. Механизированные работают от привода и используют различные силовые узлы: гидравлические, пневматические, электрические. Автоматизированные зажимные устройства приводятся в действие рабочими органами станка без участия рабочего.

Зажимные устройства можно не применять в двух случаях: при обработке тяжелых устойчивых заготовок, когда силы, действующие на заготовку, значительно меньше, чем её вес; когда силы резания приложены так, что не могут нарушить положение заготовки.

Рассмотрим кратко принцип работы и особенности расчетов зажимных механизмов и силовых узлов различного вида.

Для технологических процессов единичного и мелкосерийного произ-водства характерно построение операций по принципу концентрации. В среднесерийном производстве часто используют оба принципа. В массовом и крупносерийном производстве в основном применяется принцип дифференциации операций, особенно если используются поточные и автоматические линии с использованием специального оборудования.

При разработке технологической операции необходимо стремиться к уменьшению штучного времени. Очень эффективным направлением в этом плане является оптимизация построения схемы станочной операции. Для этого используются:

одноместные и многоместные схемы (по числу одновременно устанавливаемых для обработки заготовок);

одноинструментальные и многоинструментальные схемы (по числу участвующих в обработке инструментов);

схемы последовательного, параллельного и параллельно-последовательного выполнения (по очередности участия в работе режущих инструментов).

Выбор модели станка определяется, прежде всего, возможностью изготовления на нем деталей необходимых размеров, конфигурации и шероховатости. Если эти требования можно обеспечить на различных станках, то конкретную модель оборудования выбирают из следующих соображений:

соответствия размеров рабочей зоны станка габаритам заготовки;

соответствия точности станка заданной точности детали;

соответствия его производительности расчетной;

соответствия мощности оборудования потребной мощности;

возможности автоматизации и механизации выполняемых на этом станке работ;

обеспечения минимальных затрат по себестоимости продукции…

При выборе оборудования с использованием ЧПУ, кроме вышесказан-ного необходимо учитывать объем инструментального магазина, количество управляемых координат, постпроцессор и др. Технические характеристики ряда станков можно найти в литературе [4].

Таким образом, на этапе разработки операции определяется тип и модель станка, установочно-зажимное приспособление, режущий, вспомогательный и мерительный инструмент и оснастка, СОЖ, количество одновременно изготавливаемых деталей, технологические базы, схема последовательности обработки поверхностей, последовательность выполнения переходов и т. д.

Одновременно с выбором станка и приспособления для каждой операции выбирается необходимый режущий инструмент, обеспечивающий достижение наибольшей производительности, требуемой точности и класса шероховатости обработанной поверхности; указывается краткая характеристика инструмента, наименование и размер, марка материала и номер стандарта. Если для данной опреации требуется специальный инструмент, то в технологической документации отмечается — «специальный инструмент».

Литература:

- Егоров М. Е., Дементьев В. И., Дмитриев В. Л. Технология машиностроения. М.; Высшая школа, 1976.- 534с.

- Основы технологии машиностроения Под ред. В. С. Корсакова. М.: Машиностроение, 1977.- 416с.

- Балакшин Б. С. Теория и практика технологии машиностроения. Кн.1. Технология станкостроения. М.: Машиностроение, 1982.-239с.

- Справочник технолога-машиностроителя: в 2-х т./под ред. А. Г. Косилова и Р. К. Мещерякова. — 5-е изд. перераб. и доп.- М.: Машиностроение, 2003.