При проектировании технологического процесса механической обработки необходимо установить оптимальные припуски, которые бы обеспечивали заданную точность и качество обрабатываемых поверхностей.

Припуски могут быть операционными и промежуточными.

Операционный припуск — это припуск, удаляемый при выполнении одной технологической операции.

Припуск, удаляемый при выполнении одного технологического перехода, называют промежуточным.

Установление оптимальных припусков играет важную роль при разработке технологических процессов изготовления деталей. Увеличение припусков приводит к повышенному расходу материала и энергии, введению дополнительных технологических переходов, а иногда и операций. Все это увеличивает трудоёмкость и повышает себестоимость изготовления деталей, а значит и уменьшает конкурентоспособность всего изделия в целом.

Необоснованно уменьшенные припуски не дают возможность удалить дефектные слои материала и достичь заданной точности и шероховатости обрабатываемых поверхностей, что может привести к появлению брака.

При выборе метода получения заготовки решающими факторами являются форма детали, масса, материал, объем выпуска деталей, назначение и конструкция детали, технические требования. Окончательное решение о выборе метода принимается на основе технико-экономических расчетов [1, 2, 3, 4].

При выполнении экономических расчетов в данном разделе стоимость материалов, оборудования и тарифные ставки рабочих желательно принимать такими, какими они установлены на предприятиях.

Для выбора метода получения заготовки сравниваются затраты на ее изготовление Si несколькими способами (для дипломного и курсового проектов сравнение проводят для двух-трех вариантов), которые выбирают на этапе анализа возможных методов получения заготовки для конкретной детали.

Стоимость заготовок из проката рассчитывается по формуле

![]() ,(1)

,(1)

где М — затраты на материал заготовки, руб.;

Со.з. — технологическая себестоимость правки, калибрования, разрезки, руб. [15, 19].

Затраты на материалы и технологическая себестоимость рассчитывается по формулам (2) и (3) [1, 2, 3, 4]:

![]() ,(2)

,(2)

где Q — масса заготовки (рассчитывается через объем и плотность материала заготовки; размеры выбираются по соответствующему ГОСТу) [1–4], кг;

S — цена 1 кг материала заготовки, руб.;

q — масса детали, кг;

Sотх — цена 1 кг отходов, руб.

В отходы включается не только разность между массой заготовки и детали (стружка), но и остаток прутка, образующийся из-за того, что длина заготовки и длина прутка не кратны. Сталь горячекатаная круглая по ГОСТ 2590–88 поставляется в прутках длиной 2…6 м.

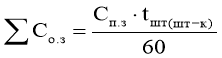

, (3)

, (3)

где Сп.з. — приведенные затраты на рабочем месте, руб./ч;

tшт.(шт-к) — штучное или штучно-калькуляционное время выполнения заготовительной операции, мин.

Значения приведенных затрат Сп.з на рабочем месте в условиях различных предприятий не одинаковы. Их можно получить при прохождении студентами производственной практики на предприятиях.

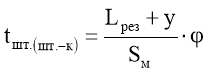

Штучное или штучно-калькуляционное время tшт.(шт-к) рассчитывается по формуле [9, 14, 15, 19, 20]:

,(4)

,(4)

где Lрез — длина резания при разрезании проката на штучные заготовки (может быть принята равной диаметру проката Lрез =D), мм;

y — величина врезания и перебега (при разрезании дисковой пилой y=3…5 мм) [3, 4];

Sм — минутная подача при разрезании (Sм=50…80 мм/мин);

— коэффициент, показывающий долю вспомогательного времени в штучном времени (=1,84 для мелко и среднесерийного производства; =1,5 для крупносерийного и массового производства. Данные о серийности производства могут быть взяты из отчета по практике либо рассчитаны самостоятельно в соответствующем разделе курсового или дипломного проекта).

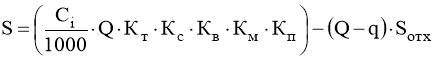

Стоимость заготовок, полученных литьем или штамповкой, рассчитывается по формуле [1, 2, 3, 4]

,(5)

,(5)

где Ci — базовая стоимость одной тонны заготовок, руб./т;

Q — масса заготовки, кг;

Кт — коэффициент, зависящий от класса точности;

Кс — коэффициент, зависящий от степени сложности;

Кв– коэффициент, зависящий от массы заготовки;

Км — коэффициент, зависящий от марки материала;

Кn — коэффициент, зависящий от объема выпуска заготовок.

Базовая стоимость одной тонны заготовок Ci принимается по данным предприятия — потребителя этих заготовок.

Коэффициенты, входящие в формулу, выбираются по соответствующим таблицам.

Литература:

- Дипломное проектирование по технологии машиностроения/ под ред. В. И. Лачина. — Ростов н/Дону: Феникс, 2003. — 346 с.

- Курсовое проектирование по технологии машиностроения / под ред. А. Ф. Горбацевича. — Минск: Выш. шк., 1983. — 256 с.

- Расчет экономической эффективности новой техники / под ред. К. М. Великанова. — Л.: Машиностроение, 1989. — 402 с.

- Справочник технолога машиностроителя: в 2-х т. / под ред А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. — М.: Машиностроение-1, 2001. — Т.1. — 914 с.; Т. 2. — 949 с.

- Технология машиностроения: сборник задач и упражнений: учеб. пособие / В. И. Аверченков [и др.]; под общ. ред. В.И Аверченкова, Е. А. Польского. — 2-е изд., перераб. и доп. — М.: ИНФРА-М, 2005. — 288 с.

- Технология машиностроения: учеб. для вузов: в 2 т. Т.1: Основы технологии машиностроения / под общ. ред. А. М. Дальского. — 2-е изд., стер. — М.: Изд-во МГТУ им. Н. Э.Баумана, 2001. — 562 с.