Проблема ресурсообеспеченности колодочных тормозов, которыми оборудованы локомотивы весьма многопланова. Она требует решения технико-экономических, технологических, металловедческих, трибологических задач, связанных с выбором износостойких фрикционных чугунов, выбором конструкции оптимально приемлемой для установления на локомотив чугунных тормозных колодок, при соблюдении экологически чистых технологий производства.

Одной из задач является изучение возможности применения путей уменьшения изнашивания трущихся поверхностей. Тормоза локомотива работают в условиях сухого трения, потери металла от интенсивного износа максимальны. При годовой потребности 15 млн. штук указанные потери выглядят, безусловно, очень многогранно. Износ одной тормозной колодки при средней массе 15- 16 кг при пробеге 30 тыс.км составляет 11-12 кг. [ 1, c.12-14 ]

Наша локомотивостроительная отрасль теряет ежегодно 96,8 тыс.т высококачественного чугуна вследствие процесса сухого трения. Во-первых, налицо загрязнение атмосферы в тех областях, где эксплуатируются локомотивы и полотна железных дорог. Изыскание ученых России и зарубежных стран направлены в первую очередь на открытие материалов, которые позволят в свою очередь совершенствование конструкции тормозных колодок и внедрению разработок новых технологий и их производства.

Материал для изготовления тормозных колодок локомотива требует определенных условий и рамок, в их числе высокий и стабильный коэффициент трения при различных режимах торможения, высокая износостойкость, теплопроводность, достаточная прочность. Материал и конструкция колодок должны быть совместимы, вследствие чего не вызывать повреждений и интенсивного износа рабочих поверхностей бандажа и колес. Данному требованию можно отнести перлитовый чугун [2,c.272-274].

Износостойкость, фрикционным свойствам и прочности чугуна тормозных колодок существенное влияние оказывают химический состав и главным образом содержание фосфора. Анализ исследования механизма изнашивания показал, что взаимодействие тормозных колодок с бандажами колесных пар происходит сильная пластическая деформация поверхностных слоев, образуются разделяющие пленки вторичных структур (в основном оксидного происхождения).

На участках действительного контакта поверхностей наблюдается металлическое взаимодействие и повреждения из-за микросхватывания поверхностей, характерное для трения скольжения без смазочного материала. Повышенное содержание фосфора в структуре чугуна фосфидной эвтики оказывает положительное влияние на свойства поверхностных слоев, снижая интенсивность разрушения поверхностей за счет схватывания. Эластичность активного слоя на фосфористом чугуне обеспечивает хорошее прилегание колодки к поверхности катания бандажа, увеличивает фактическую площадь контакта и, следовательно, силу трения, что придает таким тормозным колодкам высокие фрикционные свойства и снижает их износ.

Фосфор существенно влияет на износостойкость и тормозной эффект чугуна и в зависимости от назначения колодки они подразделяются на четыре основных группы: с содержанием фосфора до 0,5%; 0,4- 0,9%; 1- 1,5%; 2,5- 3,5%.

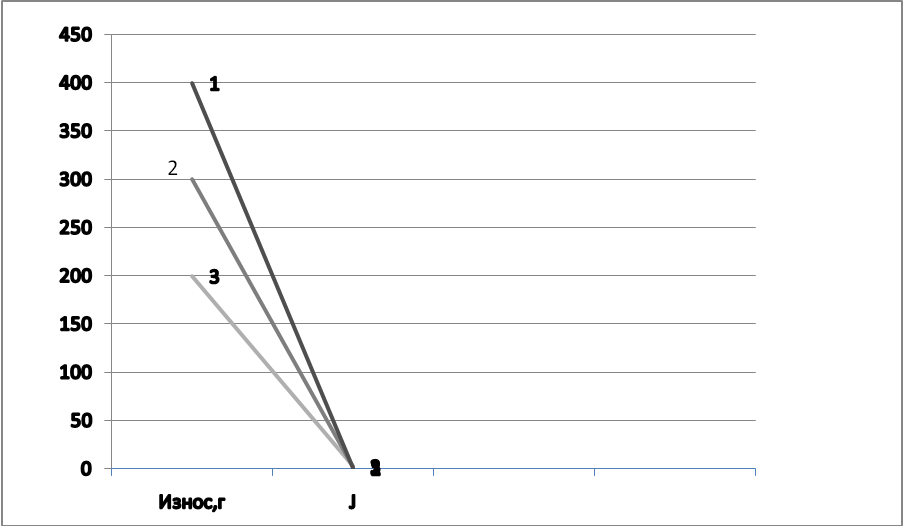

Наличие фосфора в фрикционном чугуне

создает на поверхности трения вторичные структуры с феноменальными

свойствами - повышение износостойкости п ри

высоком и достаточно стабильном коэффициенте трения (Рис.1 и Рис.2 )

ри

высоком и достаточно стабильном коэффициенте трения (Рис.1 и Рис.2 )

Рис.2

Влияние содержания фосфора на коэффициент трения (стендовые

испытания)

Рис.2

Влияние содержания фосфора на коэффициент трения (стендовые

испытания)

Анализ исследований и практики, в наибольшей степени показывают перспективность условий эксплуатации высокофосфористого чугуна содержащего от 2,5 до 3,5% фосфора, который имеет высокие показатели по фрикционным свойствам и износостойкости в сложных тепловых и внешнесиловых условиях работы.

Изнашивание и интенсивность тормозных колодок из высокофосфористого чугуна в 2-2,5 раза меньше, чем колодок из обычного перлитового чугуна, не легированного фосфором.

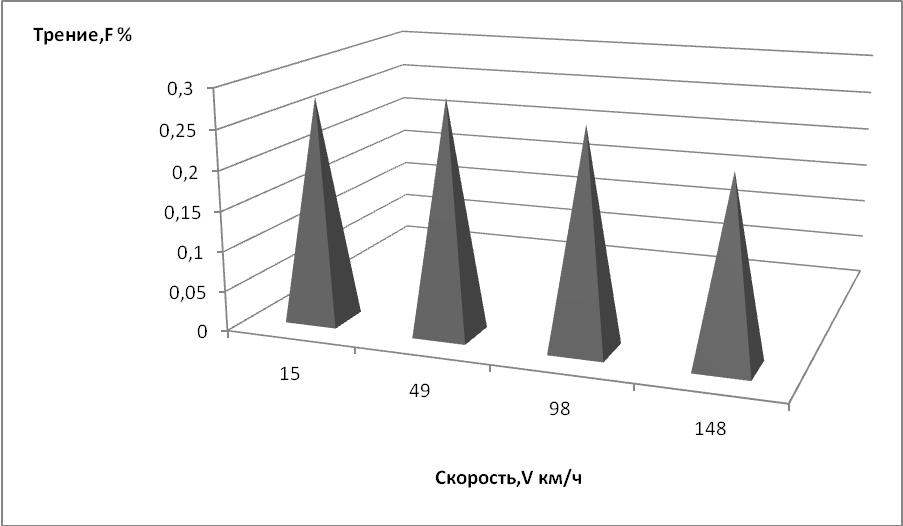

Преимущество тормозных колодок заключается в обеспечении ими минимальных тормозных путей. Данные анализа показывают, что при всех скоростных режимах эти пути на 20-25 % меньше, чем при обычных тормозных колодках (Рис.3), что необходимо для остановки высокоскоростных подвижных составов.

Увеличение фосфора имеет кроме положительного результата еще и отрицательный эффект, увеличив процент фосфора на 0,5%, резко снижается статистическая, термоциклическая прочность чугуна и появляется искрение при торможении.

Искрение увеличивается пропорционально увеличению фосфора, превращаясь в факел пламени с повышенным содержанием фосфора до 1,8%. Увеличение содержания фосфора свыше 2% в чугуне приводит к исчезновению (почти) искрообразования.

Результат исследований показывает, что необходимо создать оптимальный вариант конструкции тормозной локомотивной колодки и необходимое легирование фосфором фрикционного чугуна, что обеспечит соблюдение безопасности движения локомотивов и поездов. Разработанная специальная конструкция локомотивной тормозной колодки имеет жесткую стальную спинку и объемный сетчатый каркас, который выполнен в виде набора пластин из тонколистовой стали с ячейками ромбовидной формы, изготовленных безотходным способом на специальном прессе. Такая конструкция тормозной колодки исключает падение на железнодорожный путь частей фрикционной массы. Наличие объемного сетчатого каркаса увеличивает себестоимость и осложняет технологию изготовления локомотивных тормозных колодок из фосфористого чугуна[3,c.244-247].

Но высокая износостойкость и увеличение срока службы колодки (в 2-3 раза ) покрывает все затраты связанные с изготовлением и приносит большую прибыль. Анализ исследования показали, что износостойкость, фрикционные и механические характеристики фосфористых чугунов могут быть существенно улучшены применением комплексного микролегирования и модифицирования с помощью молибдена, ванадия, хрома, бария, меди, кальция. Модифицирование повышает плотность, прочность и вязкость чугуна.[4,c.241]

При отливках важно не иметь перепадов твердости материала в сечении.

Положительные характеристики позволяют повысить надежность тормозных колодок в эксплуатации, снизить их предельную нормативную толщину по износу и повысить коэффициент использования массы. Данные пути позволили создать новые марки комплексно модифицированного чугуна, применение им изготовление локомотивных тормозных колодок.

Производство чугунных тормозных колодок для локомотивов основано на простоте технологии и обеспечении повышенной прочности в эксплуатации.

Они обеспечивают повышение прочности фрикционных свойств и износостойкости на 10-15 % по сравнению с колодками, имеющими твердые вставки (Рис.3), огромным минусом которых является усложнение технологии производства.[5,c.42-44]

Рис.3 Результаты испытания на износ тормозных колодок из малофосфористого (1), модифицированного (2) и высокофосфористого чугуна (3)

Модифицированные колодки получили в последние годы признание на многих

заводах-изготовителях.

Литература:

- Асадченко В.Р. Расчет пневматических тормозов железнодорожного подвижного состава: Учебное пособие для вузов железнодорожного транспорта.- М.Маршрут, 2004.

- Крылов В.И., Крылов В.В. Автоматические тормоза подвижного состава.– М.Транспорт,1983.

- Иноземцев В.Г. Тормоза железнодорожного подвижного состава.–М.Транспорт,1979.

- Вуколов Л.А. Управление колодочными и дисковыми тормозами с колодками и накладками из композитного материала- М.Транспорт, 1963.

- Асадченко В.Р. Оценка использования сцепления колес с рельсами и эффективные режимы работы тормозных устройств // Вестник ВНИИЖТ,1988, № 8. С.42-44.

- ГОСТ 30249-97 Колодки тормозные чугунные для локомотивов. Технические условия. Минск. Официальное издание,2005.