Как моторное топливо водород обладает рядом специфических свойств, которые необходимо учитывать при разработке топливных систем двигателей и организаций их рабочих процессов.

Водород (Н2) является одним из наиболее перспективных видов топлив как для использования в современных типах ДВС (при некоторой их модификации), так и для энергетики будущего. Это топливо эффективно удовлетворяет комплексу требований обеспечения безотходной технологии.

При высокой массовой теплоте сгорания (120,1Мдж/кг) объемная теплота сгорания газообразного водорода составляет всего 10,8МДж/м3, а сжиженного 8,4МДж/л. Это затрудняет хранение водорода, особенно на установках наземного транспорта.

В табл. 1 приведены массоразмерные показатели хранения некоторых топлив на экспериментальных транспортных установках. Запас теплоты сгорания сжатого водорода, отнесенной к единице, объема топливного бака, составляет не более 4,4% теплоты сгорания бензина и не более 6,7% теплоты сгорания бензина, приходящейся на единицу массы бака и топлива. В сжиженом состоянии водорода эти показатели повышаются соответственно до 28,2 и 104,4%. Вследствие этого возникает ряд проблем при компоновке транспортного средства. Для сжижения водорода потребуется дополнительные затраты энергии (до 17кВт ∙ ч/кг), хранение его возможно в компактных теплоизолированных сосудах. Разработанные баки состоят из внутреннего сосуда, выполняемого из коррозионно-стойкой стали или алюминиево-магниевых сплавов, наружной дюралевой оболочки, теплоизолирующего слоя из металлизированной с двух сторон пленки из стеклоткани, полости, вакуумированной до давления (1,5-3) ∙ 10-2Па, в которой подвешивается на теплоизолирующем устройстве внутренний сосуд [1].

Водородные криогенные баки должны снабжаться предохранительными клапанами, устройствами для зарядки водородом и промывки их от скапливающихся примесей, наиболее опасным из которых является воздух. Для контроля за давлением и запасом водорода баки снабжаются датчиками, а для регулирования интенсивности расхода-подогревательными и надувочными устройствами, для работы которых используется электроэнергия или теплота отработавших газов. Не исключено использование для этого теплоты рабочих тел систем охлаждения и смазочной, а также окружающей среды.

Таблица 1

Массоразмерные показатели некоторых способов хранения топлив

на

транспортных установках

|

Вид топлива, способ хранения |

Обычные |

Массовые | ||||||||

|

Объем топлива, м3 |

Объем бака, м3 |

Удельное количество теплоты, ГДж/м3 |

Количество теплоты, % от количества теплоты сгорания бензина |

Масса топлива, кг |

Масса бака, кг |

Общая масса, кг |

Количество топлива на 1кг общей массы |

Количество теплоты МДж на 1кг общей массы |

Количество теплоты % от количества теплоты сгорания бензина | |

|

Бензин, жидкость |

0,07 |

0,08 |

29,4 |

100 |

53,5 |

13,06 |

66,56 |

0,804 |

35,3 |

100 |

|

Водород, газ1 Р=14МПа Р=41МПа |

1 |

1,53 |

1,05 |

3,6 |

13,4 |

1361 |

1374,4 |

0,010 |

1,17 |

3,3 |

|

- |

1,87 |

1,28 |

4,4 |

20,0 |

1001 |

1021 |

0,020 |

2,35 |

6,4 | |

|

- |

- |

- |

- |

1,36 |

136 |

137,36 |

0,010 |

1,18 |

3,4 | |

|

Сжиженный водород |

0,19 |

0,28 |

5,74 |

19,5 |

13,4 |

181 |

194,4 |

0,069 |

8,27 |

23,4 |

|

0,28 |

0,29 |

8,27 |

28,2 |

20,0 |

140 |

160,0 |

0,125 |

15 |

42,5 | |

|

- |

- |

- |

- |

14,0 |

32,0 |

46,0 |

0,305 |

36,9 |

104,4 | |

|

0,23 |

0,347 |

5,58 |

19,0 |

16,3 |

120 |

136,3 |

0,117 |

14,4 |

40,7 | |

Используются способы хранения водорода в соединениях с металлами, в частности в интерметаллических порошкообразных соединениях, адсорбирующих водород в больших количествах (до 900 объемов сорбента или до 9 % его массы). В этом случае гидридный бак заряжается в холодном или нагретом (до температуры 2500С) состоянии прокачкой через него водорода. При нагревании бака водород выделяется и направляется в двигатель. Наибольший эффект можно ожидать от применения в качестве сорбента соединений из железа и титана FeTi2 и TiFe, лантана и никеля LaNi5, магния и меди MgCu2 и Mg2Cu, магния и никеля MgNi. Удельные массоразмерные показатели для указанных в табл.1 способов хранения водорода соизмеримы с аналогичными показателями при хранении водорода в сжиженном состоянии; однако при массовом внедрении этих способов потребуется большое количество цветных дефицитных металлов, термостатирование для охлаждения при зарядке гидритных баков, подогрев при их разрядке. Кроме того, при использовании нагретого водорода снижаются мощность и экономичность двигателя. Поэтому эти способы малоперспективны.

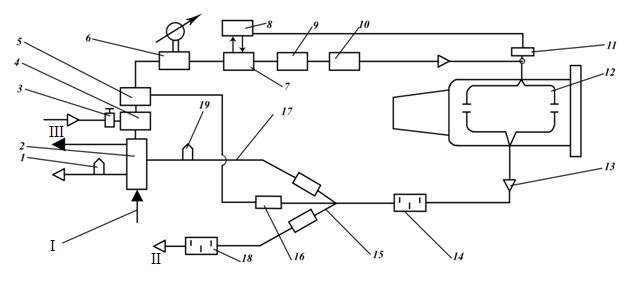

Схемы питания двигателя водородом из гидридных баков не менее сложны (рис.1), чем схема с криогенными баками.

Способ получения водорода на транспортной установке в химических генераторах, например вытеснением его из воды магнием и его сплавами, следует признать еще менее перспективными ввиду высокой стоимости дистиллированной воды, металлов и их сплавов, необходимости отвода большого количества теплоты при разложении воды и сбора оксидов металлов (из экологических соображений), трудно организуемого вследствие большого числа энергоустановок с малыми выходами отходов.

Наиболее распространенный современный промышленный способ получения Н2 основан на чистом окислении метана и его конверсии с водяным паром [3]:

2СН4 + О2 → 2СО + 4Н2;

СО + Н2О → Н2 + СО2;

СН4 + Н2О → СО + 3Н2.

Метан является ценным химическим сырьем, поэтому рассматривается перспективные способы получения Н2 из воды. К таким способам относится термодиссоциация воды, протекающая при температурах 4000 – 5000К, и разработанный в Институте атомной энергии им. В.И.Курчатова двуступенчатый цикл с использованием теплоты атомного реактора:

2FеО4 → 6FеО + О2;

3FеО + Н2О → FеО4 + Н2.

Подсчитано, что термоядерный реактор тепловой мощности 10млн.кВТ при работе по такому циклу позволит получить 1млн.т Н2 в год.

Получение водорода разложением воды в многоступенчатых термохимических циклах на транспортных энергоустановках практически невозможно из-за высоких и различных на разных ступенях температур (до 450-9000С) и использования большого количества цветных металлов.

Достаточно производительными и компактными могут быть методы получения водорода и окиси углерода из углеводородов и спирта. Однако эти методы при неизбежных дополнительных потерях имеют преимущество перед непосредственным сжиганием топлива в двигателях только с точки зрения меньшей токсичности продуктов сгорания смесей Н2 и СО.

При внешнем смесеобразовании используется водород как в чистом виде, так и в смеси с другими газообразными и жидкими топливами. В последнем случае водород добавляется в небольших количествах для улучшения сгорания основного топлива и уменьшения токсичности обработавших газов. При добавлении водорода к бензину массовая доля водорода ψ = (5,2 – 9,717α + 7,922α2 – 0,709α3) / 100 [1],

Коэффициент избытка воздуха α, обеспечивающий максимальное значение ηi на любом из рабочих режимов, α = 3 – 2рi /рimax, где рi и рimax – текущее и максимальное средние индикаторные давления.

Летучесть водорода в этих случаях облегчает смесеобразование, и водород в необходимых количествах может быть введен через штуцер непосредственно во впускную систему двигателя. Для устранения повышенной опасности воспламенения или взрыва водородно-воздушной смеси водород вводят в смесь с бензином или воздухом возможно ближе к цилиндрам через карбюраторы-смесители, специальные устройства в патрубках впускного коллектора или даже непосредственно через проходное сечения впускного клапана. Для предотвращения взрыва или горения водорода в трубопроводе его отделяют от впускных каналов головки цилиндров пламягасительными устройствами [2] .

Рис. 1. Схема питания водородом из гидридного бака:

1 и 19-термопары; 2-бак; 3-заправочный вентиль; 4-предохранительный

клапан;

5-реле давления; 6-датчик давления; 7-электромагнитный

клапан подачи водорода в двигатель; 8-блок электронного управления

расходом водорода; 9-редукционный клапан высокого давления;

10-всережимный вакуумный редуктор расхода водорода;

11-карбюратор-смеситель; 12-двигатель; 13-выпускной трубопровод;

14-первый глушитель шума системы выпуска; 15-трубопровод отвода

отработанных газов в атмосферу; 16-электромагнит, управляющий

заслонками в трубопроводах 15 и 17;

17-трубопровод подвода

отработавших газов в бак для нагревания при потреблении водорода; 18

- второй глушитель шума системы выпуска; I

и III-подвод и отвод воды

для

охлаждения; II-выпуск отработавших газов из

гидритного бака.

Литература:

- Двигатели внутреннего сгорания. Системы поршневых и комбинированных двигателей. (Под общей редакцией А.С.Орлина, М.Г.Круглова) Москва «Машиностроение» 1985 с.456.

- А.С.Иссерлин Основы сжигания газового топлива (справочное пособие). Ленинград «Недра» Ленинградское отделение. 1987 с.336.

- А.М.Обельницкий Топливо и смазочные материалы М. «Высшая школа» 1982. с.208