В статье излагается опыт использования новых средств определения твердости материалов в учебном процессе подготовки бакалавров по направлению «Инноватика». Рассмотрен опыт применения твердомеров, использующих динамический метод определения твердости по величине отскока индентора от поверхности образца и способ оценки пригодности твердомера к измерениям на основе доверительных интервалов.

Ключевые слова: измерения, динамический метод, твердость, погрешность, интервальная оценка.

Программой учебной дисциплины «Материаловедение» предусматриваются наряду с лекциями и практическими занятиями, лабораторные работы, дающие возможность студенту на практике изучить виды, структуру и свойства материалов.

Под твердостью материала понимают его способность сопротивляться пластической или упругой деформации при внедрении в него более твердого тела (индентора).

Этот вид механических испытаний не связан с разрушением металла и, кроме того, в большинстве случаев не требует приготовления специальных образцов.

Все методы измерения твердости можно разделить на две группы в зависимости от вида движения индентора: статические методы и динамические. Наибольшее распространение получили статические методы определения твердости.

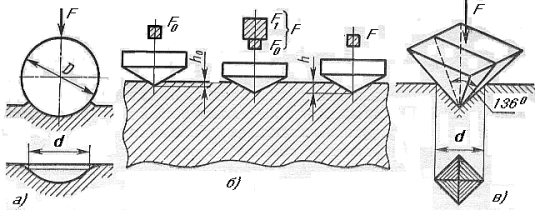

Статическим методом измерения твердости называется такой, при котором индентор медленно и непрерывно вдавливается в испытуемый металл с определенным усилием. К классическим статическим методам относят следующие: измерение твердости по Бринеллю, Роквеллу и Виккерсу (рис. 1) с помощью стационарных твердомеров.

Рис. 1. Схема определения твердости статическим методом: а) по Бринеллю; б) по Роквеллу; в) по Виккерсу

При динамическом испытании контролируется величина отскока испытательного инструмента от поверхности испытываемого образца. Твердомеры ТКМ-359 и ТЭМП-4 предназначены для измерения твердости металлов в лабораторных или цеховых условиях динамическим методом (рис. 2). В настоящее время в учебном процессе студенты используют динамический метод измерения твердости.

Рассмотрим способы определения твердости материалов различными методами. Традиционно в большинстве высших учебных заведений технического профиля эта работа выполняется на стационарных громоздких установках типа прессов Бринелля и Роквелла, стоимость которых в настоящее время для многих вузов не по карману. Поэтому в 2010 году были приобретены новейшие переносные компактные приборы измерения твердости типа ТКМ-359 (предприятие-разработчик — ООО НПП «Машпроект», г. Санкт-Петербург) и ТЭМП-4 (предприятие-разработчик — ООО НПП «Технотест», Москва), вполне доступные по цене [1, 2] (рис. 2).

Кратко охарактеризуем данные средства измерений с точки зрения их компактности и новизны применения в учебном процессе.

Оба твердомера являются высокоточными надежными средствами измерений для оперативного определения твердости металлов, в т. ч., контроля качества термообработки, закалки ТВЧ, оценки механической прочности, реализуя для измерений метод динамического отскока от измеряемой поверхности.

Динамический метод особенно подходит для измерения твердости и физико-механических свойств крупногабаритных изделий (литья, поковок, рельсов и т. д.), изделий с крупнозернистой структурой и т. д. В отличие от стационарных твердомеров указанные твердомеры позволяют проводить оперативный контроль изделий, в том числе деталей сложной конфигурации.

Динамический твердомер ТКМ-359, твердомер ТЭМП-4

|

|

|

Рис. 2. Внешний вид твердомеров ТКМ-359 и ТЭМП-4

Твердомеры ТКМ-359М и ТЭМП-4 реализуют измерения в основных, стандартизованных в России шкалах твердости — Бринелля: HB, Роквелла: HRC, Виккерса: HV, а также шкалах HRA, HRB, HSD и предел прочности на разрыв (пересчет по ГОСТ 22761–77 для сталей перлитного класса).

Типичные случаи применения твердомеров ТКМ-359 и ТЭМП-4:

− Контроль качества продукции в металлургии и машиностроении.

− Контроль качества котлов, труб и др. объектов энергетического производства.

− Идентификация материалов в заготовительном производстве.

− Контроль тяжелых и крупногабаритных объектов.

− Контроль деталей сложной конфигурации.

− Измерения в труднодоступных зонах.

− Оценка состояния элементов оборудования в процессе эксплуатации и проведения ремонтных работ.

− Контроль характера изменения твердости по длине изделия.

|

Основные технические характеристики твердомера ТКМ-359 | |

|

Диапазон измерений | |

|

по Роквеллу: |

20–70 HRC |

|

по Бринеллю: |

90- 470 HB |

|

по Виккерсу: |

90- 800 HV |

|

Погрешность измерений | |

|

по Роквеллу: |

2 HRC |

|

по Бринеллю: | |

|

в диапазоне 90–180 HB |

10 HB |

|

в диапазоне 180–300 HB |

15 HB |

|

в диапазоне 300–470 HB |

20 HB |

|

по Виккерсу: | |

|

в диапазоне 90–180 HV |

15 HB |

|

в диапазоне 90–180 HV |

20 HB |

|

в диапазоне 90–180 HV |

20 HB |

|

Ресурс работы датчика: |

250 000 измерений |

|

Число замеров для вычисления среднего значения: |

9 |

|

Емкость памяти результатов измерений: |

64 кБайт |

|

Число дополнительных индивидуальных калибровок (режим «обучение»): |

по 5 для каждой шкалы прибора |

|

Число шкал, программируемых пользователем: |

3 |

|

Подсветка дисплея: |

настраиваемая пользователем |

|

Время автоматического выключения прибора: |

настраиваемое пользователем |

|

Питание: |

аккумуляторное (возможно использование батареек) |

|

Размеры электронного блока твердомера: |

150 х 80 х 30 |

|

Масса твердомера: |

0,4 кг |

|

Диапазон рабочих температур: |

-10... +40 °С |

|

Гарантийный срок обслуживания: |

24 месяца |

|

ТРЕБОВАНИЯ К КОНТРОЛИРУЕМОМУ ИЗДЕЛИЮ | |

|

Изделия массой более 5 килограммов и толщиной более 6 мм. |

не требуют дополнительных мероприятий. |

|

Изделия жесткой конструкции (например, трубы) с ожидаемой твердостью от 90 до 250 НВ, и толщиной более 4 мм. |

не требуют дополнительных мероприятий. |

|

Остальные изделия |

необходимо зафиксировать («притереть») на опорной плите с помощью фиксирующей пасты (например смазка «ЦИАТИМ») |

|

Шероховатость контролируемой поверхности, обеспечивающая наибольшую точность измерений (не требующая увеличения количества усреднений) |

для датчика типа «D» — 3,2 Ra для датчика типа «G» — 7,2 Ra для датчика типа «E» — 1,6 Ra |

Технические характеристики твердомера ТЭМП-4 во многом аналогичны твердомеру ТКМ-359, поэтому здесь не приводятся.

Методика измерения твердости твердомером ТКМ-359

- Установить твердомер в месте, удобном для контроля.

- Подсоединить датчик к разъему на торцевой стенке электронного блока.

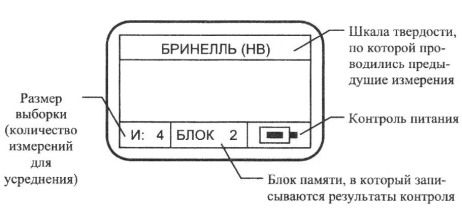

- Включить твердомер ТКМ-359 путем кратковременного нажатия кнопки питания. Прибор выйдет в режим «ИЗМЕРЕНИЯ» по шкале, которой пользовались при предыдущем включении прибора. Экран графического дисплея (ГД) примет вид, аналогичный представленному на рисунке 3.

- Кнопками «HRC», «НВ», «НV» выбрать требуемую шкалу твердости (например, НВ или HRC).

Рис. 3. Общий вид дисплея твердомера ТКМ-359

- Установить датчик перпендикулярно к контролируемой поверхности и произвести измерение, взведя датчик и нажав спусковую кнопку. В средней части экрана ГД появится «1».

- Произвести измерения столько раз, сколько задано в режиме «РАЗМЕР ВЫБОРКИ», каждый раз смещая датчик на новое место контролируемой поверхности. Для исключения некорректных показаний прибора расстояние между отпечатками измерений должно быть не менее 3 мм.

- В средней части экрана ГД последовательно будут появляться цифры «2», «3», «4» и т. д., а затем результат измерений в выбранных единицах твердости (среднее арифметическое).

- Если необходимо записать данный результат контроля в выбранный блок памяти, то после появления результата измерения на экране следует нажать кнопку «».

- Аналогично провести измерения на других участках контролируемого изделия или на других образцах.

- Прибор автоматически выключается через заданный пользователем интервал — 3 мин. (время устанавливается от 30 с до 5 мин.), либо его можно принудительно выключить из любого режима работы путем нажатия и удержания в нажатом состоянии кнопки питания в течение 4–5 с.

- Для выключения твердомера из меню необходимо выбрать пункт «ВЫКЛЮЧЕНИЕ» и кратковременно нажать кнопку «». Прибор выключится.

Кроме выполнения основной задачи — определение твердости материалов на подготовленных для этой цели специальных образцах, студенты по заданию преподавателя выполняют ещё одно задание — определение абсолютной погрешности твердомера по методике поверки, изложенной в руководстве по эксплуатации и его пригодности к применению [1].

При этом, в отличие от методики, изложенной в руководстве, можно определить пригодность твердомера для измерений, используя известный метод интервальной оценки [3].

При поверке должны применяться образцовые меры твердости 2 разряда типов МТР, МТБ, МТВ по ГОСТ 9031–75, значения твердости которых указаны в таблице 1.

Таблица 1

|

Наименование эталонных мер твердости |

Номинальные значения эталонных мер твердости |

Размах значений твердости в%, не более |

|

МТБ, по Бринеллю, HB |

100 ±25 HB 200 ± 50 HB 400 ± 50 HB |

4,0 3,0 3,0 |

|

МТР, по Роквеллу, HRC |

25 ±5 HRC 45 ±5 HRC 65 ±5 HRC |

4,0 2,0 1,0 |

|

МТВ, по Виккерсу, HV |

200 ±50 HV 450 ±75 HV 800 ± 50 HV |

2,0 2,0 3,0 |

На каждой из образцовых мер твердости (см. табл. 1), необходимо провести последовательно по 5 измерений и полученные значениязанести в протокол испытаний.

Полученные 5 измерений на каждой образцовой мере вносятся в шаблон Excel и с его помощью определяется погрешность измерения для каждой исследуемой точки шкалы (табл. 2).

Выбирается уровень надежности (доверительная вероятность) результатов измерений: Р = 0,95; Р = 0,99.

С помощью функции ДОВЕРИТ программы Excel рассчитываются предельные значения абсолютных погрешностей измерений

![]()

и определяются нижняя и верхняя границы доверительного интервала значений величин

![]() и

и ![]()

Полученные значения нижних и верхних границ доверительного интервала сравниваются с предельно допустимыми значениями твердости по каждой образцовой мере.

Предельные значения абсолютных погрешностей твердомера при измерении твердости по основным шкалам:

Бринелля, в диапазоне (90…150) HB……………….…………±10 HB

в диапазоне (150…300) ...........HB…..…………………………………….±15 HB

в диапазоне (300…450) HB……….………………………………..± 20 HB

Роквелла....................……………………..…±2,0 HRC

Виккерса, в диапазоне (240…500) HV……………..……………±15 HV

в диапазоне (500…800)............. HV…………………………………….…..±20 HV

в диапазоне (800…940) HV …………………………..………........± 25 HV

Примеры оформления результатов контроля приведены в таблице 2. Расчеты средних арифметических, средних квадратических и доверительных границ произведены по соответствующим формулам Excel.

Таблица 2

|

Проверяемые точки диапазона на образцовых мерах по шкалам |

Отсчет по шкале твердомера по измерениям |

Среднее арифметическое значение результата измерения |

Среднее квадратическое отклонение σх |

Доверительная граница погрешности результата измерений Δх | ||||

|

1 |

2 |

3 |

4 |

5 | ||||

|

HB 112 |

109 |

114 |

109 |

115 |

117 |

113 |

3,6 |

3,185 |

|

HB 191 |

186 |

183 |

192 |

185 |

187 |

187 |

3,4 |

2,946 |

|

HB 433 |

431 |

435 |

430 |

422 |

433 |

430 |

5,0 |

4,356 |

|

HRC 23,5 |

24,2 |

23,3 |

24,6 |

21,4 |

23,7 |

23,4 |

1,2 |

1,089 |

|

HRC 45,3 |

44,3 |

45,3 |

45,2 |

44,5 |

44,6 |

44,8 |

0,4 |

0,389 |

|

HRC 64,1 |

63,6 |

65,9 |

65,4 |

63,2 |

64,6 |

64,5 |

1,1 |

1,006 |

|

HV 409 |

415 |

404 |

402 |

410 |

412 |

409 |

5,5 |

4,785 |

|

HV 454 |

445 |

470 |

441 |

449 |

446 |

450 |

11,4 |

10,021 |

|

HV 779 |

798 |

758 |

789 |

777 |

784 |

781 |

15,1 |

13,197 |

Сравнение полученных значений нижних и верхних границ доверительного интервала при доверительных вероятностях: Р = 0,95; Р = 0,99 с предельно допустимыми значениями твердости по каждой образцовой мере приведено в таблице 3.

Таблица 3

|

Наименование мер твердости ичисло единиц твердости по шкалам |

Нижняя граница доверительного интервала, xн |

Верхняя граница доверительного интервала, xв |

Абсолютная погрешность результата измерений при доверительных вероятностях Р = 0,95 иР = 0,99 |

Границы допустимых значений твердости по допуску |

|

HB 112 |

109,6 |

116,0 |

3,2 |

102–122 |

|

108,6 |

117,0 |

4,2 | ||

|

HB 191 |

183,7 |

189,5 |

2,9 |

176–206 |

|

182,7 |

190,5 |

3,9 | ||

|

HB 433 |

425,8 |

434,6 |

4,4 |

413–453 |

|

424,5 |

435,9 |

5,7 | ||

|

HRC 23,5 |

22,4 |

24,5 |

1,1 |

21,5–25,5 |

|

22,0 |

24,9 |

1,4 | ||

|

HRC 45,3 |

44,4 |

45,2 |

0,4 |

43,3–47,3 |

|

44,3 |

45,3 |

0,5 | ||

|

HRC 64,1 |

63,5 |

65,5 |

1,0 |

62,1–66,1 |

|

63,2 |

65,9 |

1,3 | ||

|

HV 409 |

403,8 |

413,4 |

4,8 |

394–424 |

|

402,3 |

414,9 |

6,3 | ||

|

HV 454 |

440,2 |

460,2 |

10,0 |

439–469 |

|

437,0 |

463,4 |

13,2 | ||

|

HV 779 |

768,0 |

794,4 |

13,2 |

754–804 |

|

763,9 |

798,5 |

17,3 |

Если погрешность измерений твердости при испытаниях на образцовых мерах в соответствующих диапазонах не превышает требуемой, то твердомер считается пригодным к эксплуатации.

Смысл оценки параметров с помощью интервалов заключается в нахождении интервалов, называемых доверительными, между границами которых с определенными вероятностями (доверительными) находятся истинные значения оцениваемых параметров.

При ограниченном числе измерений n (в данном случае на каждой образцовой мере производится n = 5 измерений) вводят коэффициент Стьюдента tp, определяемый по специальным таблицам (либо с помощью программы Excel) в зависимости от числа измерений и принятой доверительной вероятности Р.

Смысл данной проверки заключается в том, чтобы нижняя и верхняя границы доверительного интервала не выходили бы за допустимые значения для каждой образцовой меры твердости.

Как видно из полученных данных, твердомер ТКМ-359 пригоден для измерений твердости в лабораторных условиях.

Выводы

- Использование инновационных неразрушающих методов экспресс-контроля твердости материалов с помощью новых средств измерений в учебном процессе повышает интерес студентов к изучаемой дисциплине.

- Использование основ статистической обработки данных повышает уровень подготовки будущих специалистов и позволяет их вовлечь в практический процесс освоения знаний по дисциплине.

- Помогает получить им начальные представления о Государственной системе обеспечения единства измерений, а также позволяет совершенствоваться по другой смежной дисциплине, какой является «Метрология, стандартизация и сертификация».

Литература:

- Твердомер ТКМ-359 Руководство по эксплуатации ТКМ-359 РЭ, СПб.: ООО НПП «Машпроект», 2010. — http://www.control.sp.ru/index.html

- Твердомер ТЭМП-4 Твердомер электронный малогабаритный переносной программируемый. Паспорт ТСЛА.427.113.002, М.: ООО НПП «Технотест», 2010. — http://www.technotest.ru/

- Бурдун Г. Д., Марков Б. Н. Основы метрологии. — М.: Изд. стандартов, 1985. — 256 с.