Визуализация технологических процессов — визуальное представление всей необходимой информации о состоянии протекающего процесса на панели оператора в автоматизированной системе управления технологическим процессом.

Для этого используются такие способы, как цветное отображение индикаторов в соответствии с состоянием объекта. Общепринято, что критические и аварийные ситуации окрашиваются в красный цвет. Для привлечения внимания оператора можно использовать индикаторы, меняющие свой цвет в зависимости от ситуации на объекте. При визуализации промышленной печи можно выделить следующие контролируемые узлы, меняющие свой вид в ходе техпроцесса:

– наличие заготовки в печи, закалочном баке и на загрузочном столе;

– положение печи и её перемещение;

– наличие жидкости в закалочном баке;

– температура, отображаемая как градациями красного, так и в виде шкалы;

– работа вентиляции и газораспределительной системы;

– выполнение циклов термообработки.

В настоящее время существует большое количество различных систем визуализации, представленных, как правило, в составе SCADA систем, либо поставляемых разработчиками технологических комплексов вместе с аппаратной частью, что приводит к привязке оборудования к конкретному ПО [1].

Для современных систем визуализации главными требованиями являются:

– наглядность процесса;

– простота понимания и управления;

– скорость работы;

– надежность.

За первые два пункта ответственна система графического интерфейса, основные положения которой были изложены ранее.

Скорость работы зависит от совокупности нескольких факторов. Это и оптимизированный программный код приложения визуализации, и производительность аппаратной части, а также скорость передачи данных между объектом управления и системой.

Надежность системы достигается путем отладки и тестирования компонентов как отдельно, так и в составе единого решения.

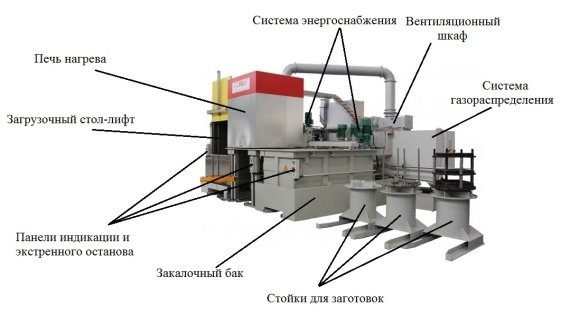

Рис. 1. Линия для термообработки CODERE S. A. серии 251

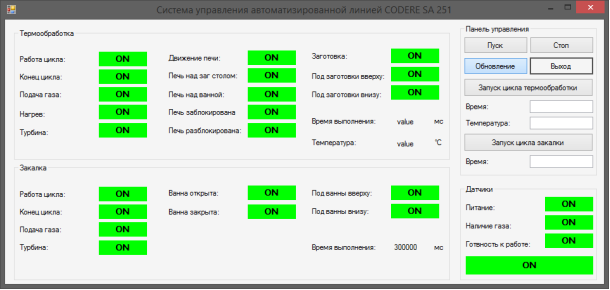

В качестве средства визуализации работы печи было разработано приложение, имитирующее работу промышленной печи отображающее все процессы на управляемом объекте в виде триггеров, меняющих свое состояние в соответствии с выходами управляющей программы. Для того, чтобы не перегружать мнемосхему, было решено отображать не все выходы управляющей программы, а только те, которые могут понадобиться оператору. Выходы разделены на две части, в соответствии с их вовлечением в работы управляющих циклов.

Рис. 2. Приложение визуализации выходов управляющей программы

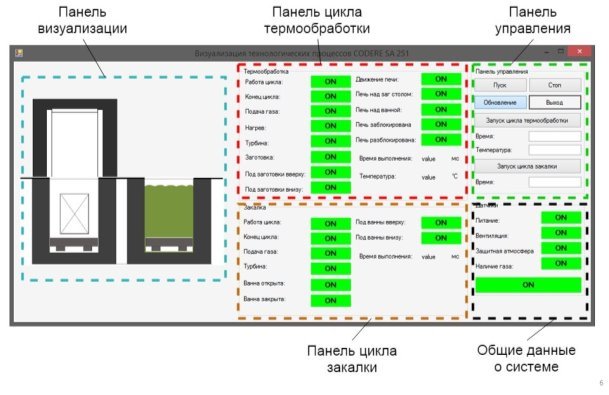

Однако данное оконное приложение не дает оператору наглядного представления о состоянии процесса, так как подобная визуальная форма немногим отличается от списка выходов в управляющей программе на языке FBD. Поэтому, было решено разработать приложение, способное с помощью анимации отображать состояние процессов, что позволит даже человеку, поверхностно знакомому с принципом работы установки и технологическим процессом понять, что в данный момент происходит в рабочей зоне (рис. 3).

Рис. 3. Приложение визуализации работы промышленной печи

Разработанное приложение позволяет наблюдать за протеканием процессов в автоматизированной линии, на каждом этапе технологического процесса обработки деталей. Каждый объект принимает команды с выходов УП, и, в зависимости от состояния выходов, элементы на мнемосхеме находится в различных состояниях и положениях: вверху, внизу, либо движутся.

Литература:

- Боброва И. В. Визуализация технологических процессов в энергетической области. URL: https://www.scienceforum.ru/2015/pdf (дата обращения: 07.05.2018)