В современном мире коррозия металлов и защита их от коррозии является одной из важнейших научно-технических и экономических проблем.

Успех практической реализации химико-технологических мероприятий по защите от коррозии оборудования нефте- и газоперерабатывающих процессов в большой степени определяется технической эффективностью применяемого метода коррозионного контроля.

В настоящее время системы оперативного контроля и оптимизации коррозионных процессов получили новое развитие – в режиме реального времени, это дает возможность точно определять причины коррозионной активности.

На сегодняшний день существует ряд методов, позволяющих произвести оценку интенсивности и определить характер коррозионных повреждений. На практике наибольшее распространение имеют гравиметрический метод, метод электрического сопротивления и метод линейной поляризации [1].

Измерение коррозии методом электрического сопротивления (ЭС) можно представить как "электронные" купоны коррозии. В этом методе используется зависимость сопротивления металла от коррозии. Измерение электрического сопротивления обеспечивает основное измерение металлической потери (коррозии), но в отличие от купонов, величина металлической потери может быть измерена в любое время.

Измерение коррозии методом электрического сопротивления является способом автоматического контроля скорости. Метод ЭС позволяет измерять электрохимические и механические виды коррозии, такие как эрозия или кавитация.

Метод ЭС подходит для измерения возникающей коррозии оборудований, применяемых в нефтехимической и нефтегазовой сфере, рабочей средой которых является электролиты: пары, газы, почвы, "влажные" углеводороды, и безводные жидкости. Область применения датчиков, основанных на измерении ЭС:

· Нефтегазовая промышленность и нефте- и газопроводы

· Нефте- и газоперерабатывающие заводы. Нефтехимические процессы

· Внешние поверхности подземных трубопроводов

· Водопроводные системы

· Дымовая труба, вытяжная труба

· Архитектурные структуры

Этот датчик может быть установлен для непрерывного измерения коррозии, или может быть портативным, для периодического сбора данных из разных местоположений. Датчик должен иметь чувствительный элемент из такого же материала, как и оборудование технологического процесса [2].

Принципы работы датчика

Электрическое сопротивление металла, элемента или сплава:

где:

L = Длина чувствительного элемента

A = площадь поперечного сечения чувствительного элемента

r = удельное сопротивление чувствительного элемента.

Уменьшение в поперечном сечении чувствительного элемента, или металлическая потеря из-за коррозии, будет сопровождаться пропорциональным увеличением электрического сопротивления.

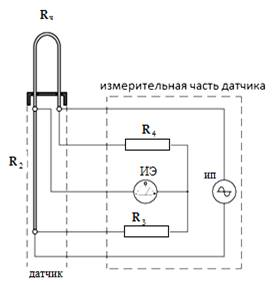

Практическое измерение коррозии достигнуто при использовании датчиков ЭС, имеющих свободные «открытые – незащищенные» чувствительные элементы, находящиеся в коррозийной жидкости, и "эталонные" элементы, герметизированные в футляре. Измерение отношения сопротивления открытого – незащищенного чувствительного элемента к защищенному элементу сделано как показано в Рис 1.

Рис 1. Принципиальная электрическая схема датчика ЭС.

Rч - чувствительный элемент; R2 – защищенный – эталонный элемент;

R3 - R4 – резисторы. ИЭ- измерительный элемент; ип- источник питания.

Изменение температуры окружающей среды действует на чувствительный и защищенный элемент, поэтому сопротивление у обоих элементов изменяется одинаково, таким образом, влияние изменения температуры окружающей среды к датчику сводится к минимуму. Как только температурное равновесие будет установлено, любое изменение сопротивления показывает потери металла открытого – чувствительного элемента.

Все датчики ЭС имеют элемент "сравнения". Поскольку элемент сравнения также герметизирован в датчике, отношение его сопротивления к эталонному элементу должно остаться неизменным. Любое существенное изменение в этом отношении указывает потерю целостности датчика.

Скорость изменения сопротивления датчика указывает на скорость коррозии. Непрерывно измеренные данные обычно передаются к компьютеру или регистратору данных.

Вычисление скорости коррозии

Когда датчик измеряет электрическое сопротивление, измерительная система вырабатывает линеаризованный сигнал (S), пропорциональный полной металлической потере чувствительного (незащищенного) элемента датчика (M). Его истинное числовое значение является функцией изменения толщины элемента и формы. При вычислении металлической потери (M) геометрические и размерные факторы включены в "Коэффициент датчика" (P), и металлическая потеря определяется формулой:

S и P являются безразмерными величинами. Металлическая потеря традиционно выражена в mils[1], как толщина элемента.

Скорость коррозии (C):

ΔT – промежуток времени в днях между показаниями прибора S1 и S2.

Толщина чувствительного элемента, форма и ожидаемая скорость коррозии являются определяющими факторами датчика. При выборе датчика, для получения оптимальных результатов, учитываются основные параметры (кроме рабочего диапазона температуры и давления среды) – быстродействие (время реагирования) и требуемая “полезная толщина чувствительного элемента”.

Время реагирования – это минимальное время, проходящее с изменения факторов, действующих на коррозию оборудования, до получения сигнала на выходе датчика.

Полезная толщина чувствительного элемента датчика – это эффективная толщина чувствительного элемента, в котором металлическая потеря (изменение сопротивления) остается прямо пропорциональным к коррозии. Т.к. при коррозии чувствительный элемент датчика расходуется, после определенной потери его следует заменять.

Чувствительный элемент, и другие компоненты датчика герметизированы и хорошо защищены от внешних воздействий.

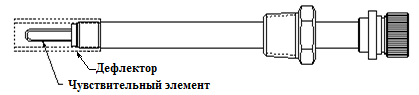

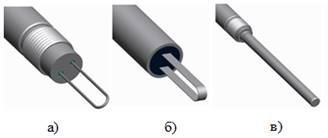

Самая простая конфигурация датчика – это тип датчика с неподвижным чувствительным элементом (Рис. 2.). Чувствительные элементы могут быть выполнены в различных модификациях. Они могут быть в виде петли проводника, ленты, полой трубы и т.д. (Рис. 3).

Рис2. Общий вид датчика ЭС.

Чувствительные элементы, выполненные в разных модификациях, отличаются своими характеристиками. Чувствительные элементы в виде петли проводника – многоиспользуемый вариант датчика. У этого типа есть высокая чувствительность и низкая восприимчивость к шуму системы, и это делает его оптимальным для мониторинга. Датчики с такими чувствительными элементами обычно оборудуются дефлектором потока, чтобы защитить элемент от блуждающих осколков инородных веществ в системе трубопровода.

Рис. 3. Варианты выполнения чувствительного элемента датчика ЭС.

чувствительный элемент в виде а) проводника; б) ленты; в) трубы

Ленточная петля – плоский элемент, сформированный в форме петли. Ленточная петля – очень чувствительный элемент. Они очень хрупки и рассматриваются лишь в системах, где процессы происходят медленно.

Использование датчиков, имеющих чувствительные элементы в виде трубы, рекомендуются там, где необходима высокая чувствительность датчика и быстрое обнаружение низких скоростей коррозии. У таких датчиков чувствительный элемент выполнен в виде маленькой просветленной, полой трубы. Датчики с трубчатым элементом могут быть оборудованы дефлектором потока, чтобы защитить чувствительный элемент и минимизировать возможные искажения в измерении в быстротекучих системах.

Мониторинг коррозии, создаваемый применением датчиков коррозии на технологическом процессе, может дать следующие преимущества:

● Автоматизированный контроль в режиме реального времени позволяет непрерывно получать информацию с датчиков контроля о происходящих изменениях скорости коррозии.

● Система измерений, основанных на датчиках ЭС, позволит своевременно реагировать на появление коррозии оборудования.

● Можно создать схему испытания ингибитора коррозии. Это позволит собрать данные для выявления закономерностей и динамики разрушения металлических оборудований под действием коррозии, а также проводить испытания с целью оценки экономической целесообразности и эффективности предлагаемых химических ингибиторов.

● При применении ингибиторов коррозии возможна коррекция подачи ингибитора от показаний датчика. Это приведет к точному расходу ингибиторов коррозии и получению наилучших антикоррозионных показателей в системе.

● Рациональная организация системы мониторинга коррозионной обстановки и управления подачей ингибитора обеспечит достижение высокого процентного уровня защиты системы и снижение аварийности.

Таким образом, использование современных датчиков коррозии не только значительно облегчит работу операторов и обслуживающего персонала, но также позволит оперативно и качественно получать информацию о технологическом процессе, отслеживать состояние оборудования установки и контролировать значения регулируемых параметров.

Литература:

1. Семенова И.В., Флорианович Г.М., Хорошилов А.В. Коррозия и защита от коррозии. / Под ред. И.В. Семеновой – М.: ФИЗМАТЛИТ, 2002.