Пропитка модифицированной древесины расплавом Biol позволяет значительно улучшить ее физико-механические свойства: повысить водостойкость, влагостойкость, снизить коэффициент трения.

На качество и физико-механические свойства модифицированной древесины большое влияние оказывают режимы пропитки. Поэтому целью данной работы явилось исследование процесса пропитки модифицированной древесины в зависимости от следующих технологических параметров:

- начальной влажности и плотности древесины;

- температуры пропитки;

- предварительного вакуума;

- величины избыточного давления;

- продолжительности выдержки под давлением.

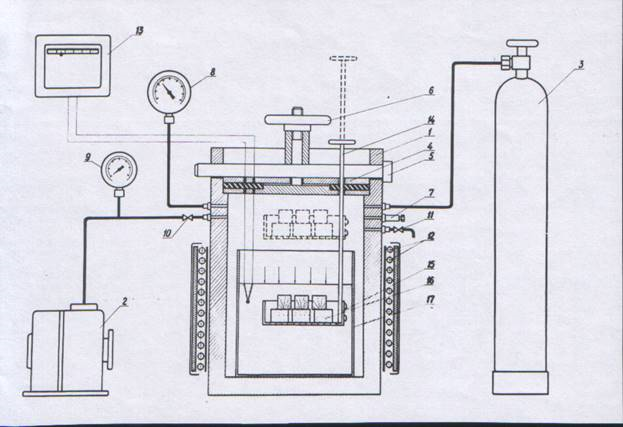

Эксперименты по пропитке проводились на специальной пропиточной установке (рис. 1).

1 – автоклав; 2 – вакуумный насос; 3 – баллон со сжатым воздухом; 4 – крышка автоклава; 5 – фиксирующие стержни; 6 – маховик; 7 – редукционный клапан; 8 – манометр; 9 – вакуумметр; 10 и 11 – краны; 12 – электронагреватели; 13 – потенциометр; 14 – подъемник; 15 – держатель образцов; 16 – образцы из модифицированной древесины; 17 – емкость с наполнителем.

Рис. 1. Схема лабораторной установки для исследования режимов наполнения модифицированной древесины

Эксперименты проводились на лабораторной установке, которая позволяла производить пропитку под действием вакуума до 10 мм рт. ст. и давления до 15 МПа. Основой установки являлся автоклав высокого давления. В качестве рабочего тела использовался сжатый воздух. В рабочей камере возможно было поддерживать температуру на заданном уровне в пределах от + 20 до + 250оС с погрешностью + 2о С.

Пропиточная установка (рис. 1) включает в себя автоклав 1, вакуумный насос 2 и источник высокого давления 3. Герметичность в сосуде высокого давления достигается за счет специальной составной крышки 4, имеющей резиновое уплотнительное кольцо. В момент установки крышка нижней частью опирается на буртик, образованный вследствие различия диаметров загрузочного отверстия и рабочей камеры. От перемещения вверх крышка фиксируется двумя стержнями 5, которые вставляются в отверстия, просверленные в стенке автоклава. Нижняя часть 4рышки имеет шток с резьбой, который проходит через отверстие в верхней половине и снабжен маховиком 6. Вращением маховика нижняя часть крышки распирает резиновое кольцо, создавая тем самым герметичность в сосуде.

Автоклав имеет редукционный клапан 7, позволяющий отрегулировать давление до строго заданной величины, и снабжен манометром 8 и вакуумметром 9. Для перекрытия вакуумной системы в момент создания избыточного давления и для выпуска газа предусмотрены краны 10 и 11.

По наружному диаметру автоклава намотаны электронагревательные спирали 12 и изолированы от него слоем электроизоляционного материала, а снаружи нагреватели закрыты асбестом. Требуемая температура в рабочей камере поддерживается электронным потенциометром 13 с хромель-копелевой термопарой, которая введена в сосуд высокого давления. С целью сокращения времени пропитки или наполнения до минимума автоклав снабжен приспособлением для быстрого опускания и подъема образцов. Приспособление выполнено в виде штока 14, к которому прикреплен держатель образцов 15 с образцами 16. Шток проходит через отверстие в крышке автоклава, имеет два ограничителя для фиксации держателя образцов в крайних верхнем и нижнем положениях и может вертикально перемещаться. В автоклав устанавливается емкость 17 с наполнителем. Вакуумный насос 2 соединен с автоклавом трубопроводом низкого давления. Источником высокого давления служит баллон 3 со сжатым воздухом, который соединен с автоклавом трубопроводом высокого давления.

Установка работает следующим образом. В автоклав 1, обогреваемый электронагревателями 12, устанавливают емкость 17 с пропиточной жидкостью, а в держатель образцов 15 помещаются исследуемые образцы 16 из древесины. Затем автоклав закрывают крышкой 4, фиксируют ее стержнями 5 и герметизируют с помощью маховика 6. Далее открывают кран 10, который перекрывает газовод низкого давления, и включают вакуумный насос 2. Степень разрежения в сосуде контролируется вакуумметром 9. После выдержки образцов из древесины 16 под вакуумом в течение определенного времени кран 10 закрывают и шток 14 опускают вниз до упора, при этом держатель с образцами 16 погружается в пропиточный раствор. Затем открывают вентиль на баллоне 3 и сжатый воздух, поступая по трубопроводу высокого давления в сосуд, создает в нем избыточное давление, под действием которого наполнитель проникает в древесину. Величина рабочего давления контролируется манометром 8. После окончания пропитки шток 14 поднимают вверх до упора, причем держатель 15 с образцами 16 извлекается из пропиточного раствора и занимает крайнее верхнее положение. После этого открывают кран 11 и выпускают газ. Затем, с помощью маховика 6, производится разгерметизация автоклава, вынимаются фиксирующие стержни, снимается крышка 14, и извлекаются образцы 16.

Для пропитки использовались образцы из модифицированной древесины березы с размерами 20х20х30 мм и плотностью 900 – 1200 кг/м3. Выбор древесины березы обусловлен тем, что береза является недефицитной и широко распространенной древесной породой, обладающей к тому же хорошей проницаемостью вследствие равномерного распределения сосудов по всему объему древесины. Наполнителем являлась смазка Biol. Качество пропитки характеризовалось количеством поглощенного наполнителя, глубиной его проникновения и равномерностью распределения по сечению образца. Количество поглощенного древесиной наполнителя определялось по формуле:

р =

100 ,

100 ,

где р – степень наполнения, %;

m – масса образца после пропитки, г;

m - масса образца до пропитки в абсолютно сухом состоянии, г.

- масса образца до пропитки в абсолютно сухом состоянии, г.

Теоретически возможное и фактическое количество наполнителя, поглощаемого единицей объема древесины, в г/см3 определяли по формулам:

Qт = (1 -  )

)

н ,

н ,

Qф =  ,

,

где Qт - теоретически возможное количество наполнителя, поглощаемое единицей объема древесины, г/см3;

Qф – фактическое количество наполнителя, поглощаемое единицей объема древесины, г/см3;

– плотность древесины в абсолютно сухом состоянии до пропитки, г/см3;

– плотность древесины в абсолютно сухом состоянии до пропитки, г/см3;

– плотность древесинного вещества, г/см3;

– плотность древесинного вещества, г/см3;

– плотность наполнителя, г/см3;

– плотность наполнителя, г/см3;

V – объем образца, см3.

Полученная путем пропитки древесины смазкой Biol модифицированная древесина имеет следующие физико-механические показатели:

плотность, кг/м3 1200 ….. 1300

предел прочности при сжатии вдоль волокон, МПа 140 ….. 170

влагопоглощение за 24 часа, % 1,5 ….. 2,0

коэффициент трения на самосмазке 0,05 ….. 0,08

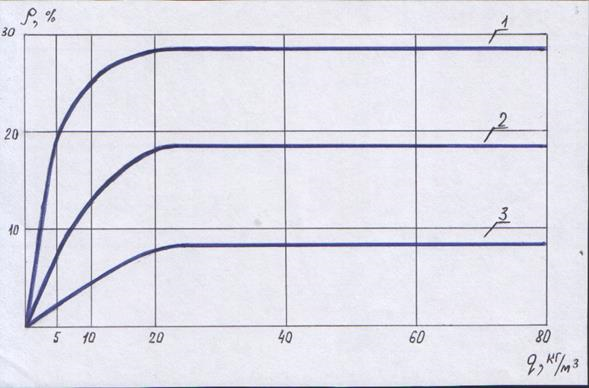

1 -  = 940 кг/м3; 2 -

= 940 кг/м3; 2 -  = 1090 кг/м3; 3 -

= 1090 кг/м3; 3 -  = 1240 кг/м3.

= 1240 кг/м3.

Рис. 2. Зависимости коэффициента степени наполнения ( ) от избыточного давления (q) для модифицированной древесины с различной исходной плотностью

) от избыточного давления (q) для модифицированной древесины с различной исходной плотностью

На основании проведенных исследований получены следующие результаты.

С повышением влажности и плотности древесины ее поглощающая способность снижается, причем с уменьшением плотности диапазон предельного влажностного состояния расширяется.

Пропитку модифицированной древесины необходимо проводить при влажности, не превышающей 6 – 10 %, учитывая ее плотность и время выдержки. Качественную пропитку имеет модифицированная древесина, имеющая плотность не более 1100 – 1150 кг/м3.

Температура пропитки в исследуемом диапазоне 100 – 150о С не оказывает существенного влияния на поглощающую способность древесины.

Величина избыточного давления существенно влияет на процесс пропитки. В начальный период, с повышением давления до 20 – 40 бар, степень наполнения возрастает с интенсивностью обратно пропорциональной плотности модифицированной древесины. Дальнейшее повышение давления до 40 – 60 бар практически не изменяет степени наполнения модифицированной древесины (рис. 2).

Продолжительность выдержки под давлением не превышает 1 – 2 мин., после чего давление не оказывает заметного влияния на процесс пропитки.

Предварительное вакуумирование при пропитке увеличивает привес образцов на 3 – 5 %.

Модифицированная древесина, наполненная смазкой Biol, может использоваться, например, в качестве подшипников скольжения в узлах трения машин и механизмов, работающих без смазки или с ограниченной подачей смазки. Применение самосмазывающихся втулок из модифицированной древесины позволит упростить техническое обслуживание оборудования, снизить расход смазочных материалов и в ряде случаев увеличить долговечность подшипниковых узлов.

Литература:

1. Чаадаев А.Е. Исследование технологических параметров получения антифрикционной прессованной древесины [Текст]: межвуз. сборник Модифицированная древесина и ее использование в народном хозяйстве/ А.Е.Чаадаев.-Воронеж: ВГУ, 1978.-С.51-55.

2. Чубов Н.И. Модификация прессованной древесины [Текст]: /Н.И.Чубов.-Воронеж: ВГУ, 1979.-104 с.