В настоящее время, в области машиностроения существует проблема обработки малогабаритных деталей. На производстве есть участки, на которых вынуждены использовать ручной труд. Большинство деталей, получаемых обработкой резанием, а также после некоторых видов обработки давлением подвергаются ручной финишной обработке, которая заключается в удалении заусенцев. Необходимость данных операции обусловлена требованиями техники безопасности, а также техническими условиями других технологических операций (поверхностное упрочнение, нанесение покрытий, сборка). Низкий уровень автоматизации снижает достижимую точность, качество стабильность и производительность операций.

Для повышения производительности финишной обработки в условиях серийного производства могут быть использованы традиционные и новые перспективные методы автоматизации механообработки поверхностей деталей. Например, анодно-абразивный, химический, электроконтактный способы удаления заусенцев, но эти способы имеют ряд недостатков, таких как: сложность конструкционного исполнения, низкая эффективность процесса обработки, невозможность обрабатывать нетокопроводящие материалы и прочее. Исходя из этого, рекомендуется использовать метод ультразвуковой кавитации.

Метод ультразвуковой кавитации

Кавитация (от лат. cavita — пустота) — процесс образования и последующего схлопывания пузырьков вакуума в потоке жидкости, сопровождающийся шумом и гидравлическими ударами, образование в жидкости полостей (кавитационных пузырьков, или пустот), которые могут содержать разреженный пар.

Ультразвуковая кавитация — образование и активность газовых или паровых пузырьков (полостей) в среде, облучаемой ультразвуком, а также эффекты, возникающие при их взаимодействии со средой и с акустическим полем.

Ультразвуковая кавитация применяется для очистки твердых тел, снятия заусенцев, эмульгирования, для образования аэрозолей и увлажнения помещений, в пищевой промышленности и пр.

Частота ультразвуковых колебаний определяет интенсивность захлопываний кавитационных пузырьков. Чем ниже частота, тем больше интенсивность каждого отдельного акта захлопывания, так как при низкой частоте пузырек имеет больше времени для формирования и достигает большей величины. Кроме того, при низких частотах звуковая волна имеет большую глубину проникновения, что особенно выгодно при очистке сложных деталей, имеющих отверстия и каналы. Под воздействием низкочастотных ультразвуковых колебаний возможна вибрация самих деталей, что также способствует очистке. Однако при частотах ниже 20 кГц звук становится слышимым. Пронзительный шум и свист, сопровождающие работу ультразвуковых установок на этих частотах, неприятны для слуха человека и оказывают болезненное воздействие. Исходя из вышеуказанных предпосылок, частоты 20–25 кГц являются наиболее приемлемыми для очистки.

От мощности звуковой волны зависит количество кавитаций, возникающих в объеме жидкости. Указывается, что в диапазоне частот 20–50 кГц хорошее, качество очистки в водных растворах достигается при плотности ультразвуковой энергии 2–3 Вт/см2, а при использовании растворителей -— 1–2 Вт/см2.

Установки для ультразвуковой очистки

Промышленностью выпускаются установки для ультразвуковой очистки в основном двух моделей — УЗВ и ВМ. Установки предназначены для очистки узлов и деталей из металлических и неметаллических материалов от различных видов загрязнений. В качестве моющих средств могут быть использованы водные растворы щелочных CMC и различных растворителей.

Для улучшения условий труда обслуживающего персонала — уменьшения вредного влияния ультразвукового поля и паров моющих средств — ванны установок УЗВ заключены в звукоизоляционные кожухи и имеют бортовые вентиляционные отсосы. Для обеспечения необходимого режима работы имеются змеевики для подогрева или охлаждения. Генератор монтируется в отдельном шкафу, что позволяет устанавливать его в месте, наиболее удобном для обслуживания.

Ванны для ультразвуковых установок модели ВМ выпускаются емкостью от 2,5 до 1000 л. Каркас ванн изготовляется из нержавеющей стали. На ваннах предусмотрены устройства для загрузки и выгрузки деталей большой массы.

Пример деталей, изготавливаемых на релейном заводе, требующих ультразвуковую кавитационную обработку

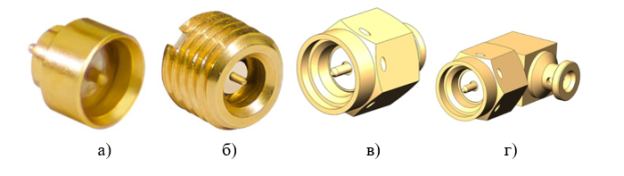

На рисунке 1 представлены малогабаритные детали, которые изготавливают на Релейном заводе. Предположительно, именно их можно подвергать обработке с помощью метода ультразвуковой кавитации.

Рис. 1. Детали, обрабатываемые методом ультразвуковой кавитации: а) переход герметичный микрополосковый СРГ-50–972В; б) Переход герметичный вилка — вилка СРГ-50–974В; в) Вилка кабельная прямая СР-50 (в стадии разработки); г) Вилка кабельная угловая СР-50 (в стадии разработки)

Материалы деталей иих температуростойкость

Для переходов: 29НК сплав прецизионный с заданным температурным коэффициентом линейного расширения.

Температура плавления: 1450 °C

Для вилок: ЛС59–1 латунь свинцовая

Температура плавления: 900 °C

Разработка мероприятия дальнейших исследований метода ультразвуковой кавитации

Дальнейшая работа будет направлена на более подробное исследование данного метода обработки малогабаритных деталей. При этом, должна сохраниться цельность деталей, без нарушения поверхности.

Литература:

- Рождественский В. В. Кавитация. Л.: Судостроение, 1977. — 248c.

- Сиротюк, М. Г. Акустическая кавитация. — М.: Наука, 2008. — 271 с.

- И. Г. Хорбченко. Звук, ультразвук, инфразвук. — Знание, Москва, 1986. — 164 с.

- Каталог продукции АО ИРЗ. — 2014. — 43с.