Одним из достоинств гидропривода является его высокая энергоемкость, что позволяет его применять в различных отраслях промышленности начиная от бытовых приборов и заканчивая тяжелым машиностроением. В последние десятилетия в малых и средних мощностях с объемным гидроприводом стал конкурировать электропривод, превосходя его в управляемости и точности регулирования, за счет применения средств цифрового управления, а также повышения КПД, данная проблема затрагивается в статье [1]. Для восстановления прежних позиций, необходим поиск новых технологий регулирования и управления объемным гидроприводом.

В объемном гидроприводе (ГП) регулирование скоростью и положением исполнительного устройства производиться за счет изменения количества рабочей жидкости, подаваемой к исполнительному устройству.

Одним из наиболее распространенных методов объемного регулирования является дроссельное регулирование, при котором необходимое количество подаваемой рабочей жидкости обеспечивается за счет перераспределения потока между исполнительным устройством и сливом. дроссельное регулирования получило свое распространение благодаря своей достаточной простоте конструкции, хорошо изучено и поддается математическому описанию, доступному при проектировании ГП. Но оно так же имеет ряд недостатков, одним из которых является нагрев рабочей жидкости при прохождении через дросселирующую щель, в следствии чего ГП с дроссельным регулированием имеет низкий КПД. Так же имеется недостаток обусловленный режимами потока рабочей жидкости в канале дроссельной щели, на входе и выходе из нее, что влечет за собой быстрый износ рабочих кромок дроссельной щели.

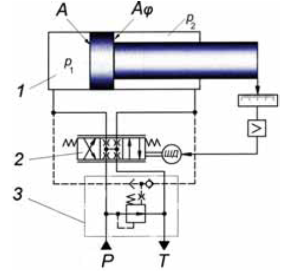

Снижение потерь энергии можно достичь за счет боле оптимального подбора дросселирующих щелей под конкретную задачу. При разработке ГП работающих с изменяющимися нагрузками во времени, а также унификации элементной базы, предлагается и применяются регулируемая аппаратура с цифровым пропорциональным управлением. Так, например в статье [2] автор рассматривает привод гидроцилиндра с управлением от четырехкромочного пропорционального распределителя (рис.1)

Рис. 1. Классическая схема ГП с четырехкромочным распределеителем

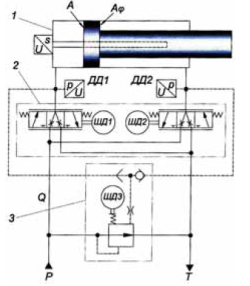

Рис. 2. Схема ГП с раздельным регулированием проводимости подающей и сливной линий

Необоснованные потери в гидроприводе, приведенном на рис.1, происходят на дроссельной щели распределителя работающей на слив. При прямом и обратном ходе штока расходы в поршневой и штоковой полостях различны из-за разницы их площадей, а коэффициенты проводимости дросселирующих щелей в распределителе одинаковы, что приводит к возможному избыточному повышению давления в полости соединенной со сливом, т. к. изменение характеристики гидрораспределителя соответствует необходимому изменению скорости движения штока, а значение перепада давление на сливе принимается как факт. Предлагается производить раздельное регулирование дроссельной щели работающей на слив и подвод рабочей жидкости по схеме на рис. 2. Тем самым в сливной полости гидроцилиндра обеспечивается оптимальное давление,а потери энергии сокращаются до 35 %.Можно посчитать потери мощьности в ГП описаную в статье Свешникова К. В. (рис. 2.). Зависимости расходов и давлений в процессе работы можно описать следующими уравнениями:

Pн=Pпп+ΔPдр=ΔPкл, ΔPкл =КРпп, примем, что К=1,1;

Sшп/Sпп=φ, Pпп=N/Sпп+Pшп φ, примем, что Pшп=N/Sшп;

Qн=Qпп+Qкл, Qпп=Qдр;

Где: Pн- давление на выходе из насоса;Pпп- давление в поршневой полости; Δpдр- перепад давления на дроссельной щели распределителя; Δpкл- перепад давления на переливном клапане; Sшп-площадь поршневой полости; Sпп- площадь штоковой полости; N — модуль нагрузки на шток.

тогда: W= Pн Qн/612=К Pпп(Qпп+ Qкл)/612.

Для наглядности в качестве примера энергосбережения рассмотрим гидропривод с гидроцилиндром диаметром поршня D=80 мм; диаметром штока d=56 мм; нагрузкой на шток N=40кН=4000 кг; максимальной скоростью перемещениям штока Vmax=0,4 м/мин; рабочей скоростью пермещения штока Vраб=0,2 м/мин. Исходя из поставленных условий: Sпп=50,3 см2; Sшп=25,6 см2; φ=0,5; Qпп max=2012 см3/мин; Qпп раб=1006 см3/мин; примем, что Qн=2100 см3/мин; Ршп=156 кгс/см2; Рпп=235,58 кгс/см2.

Тогда при скорости штока 0,2 м/мин:

W=1,1х235.58х(1,094+1,006)/612=0,889 кВт.

Появляется вопрос, а можно ли минимизировать потери и на входном дросселе? В последние годы развивается направление регулирования ГП с применением гидравлических элементов, имеющих два положения либо полностью открыт, либо полностью закрыт. Такой гидропривод можно назвать дискретным гидроприводом. Возможности, проблемы и пути их решения в рассматриваются во многих публикациях Российских и зарубежных ученых (например профессором M.Linjama, Tampere University of Technology).

В дискретном ГП одним из методов обеспечения заданного расхода рабочей жидкости: изменение времени открытия гидроэлемента за единицу времени. В теории автоматического управления такой метод называется методом регулирования широтнои-мпульсной модуляцией (ШИМ).

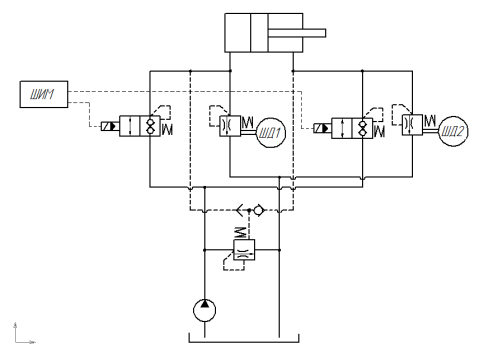

Для расчета энергии в дискретном гидроприводе воспользуемся схемой приведенной на рис.3

Рис. 3. Схема ГП с дискретными элементами

Зависимости расходов и давлений в процессе работы можно описать следующими уравнениями:

при у=1 (клапан открыт):

PКЛ1=0, РКЛ2=КРпп, Рн=Рпп, К=1,1;

Qн=Qпп, QКЛ1=Qпп, QКЛ2=0;

при у=0 (клапан закрыт):

PКЛ1=0, РКЛ2=КРпп, Рн=РКЛ2, К=1,1;

Qн=QКЛ2, QКЛ1=0;

количество подаваемой жидкости зависит от времени открытия клапана КЛ1 во времени, когда клапан КЛ1 открыт вся рабочая жидкость от насоса подается в гидроцилиндр, т. к. давление настройки клапана КЛ2 больше давления в рабочей полости гидроцилиндра, когда клапан КЛ1 закрыт, вся рабочая жидкость проходит в бак через клапан КП2, а на насосе развивается давление настройки клапана КП2. Таким образом ΣQпп=γQн, а ΣQКЛ2=(1-γ)Qн; где γ-коэфициент скважности ШИМ.

Полную мощность дискретного гидропривода Wдис можно вычислить следующим образом: Wдис=(γ(QнхPпп)+(1-γ)(QнхКPпп))/612,

Для условий, принятых выше, Wдис=0,848 кВт.

По результатам приведенного примера коэффициент снижения энергопотерь составляет: Кэ=(W-Wдис)/W=0,046, т. е. снижение потери энергии составляет 4,6 % относительно гидропривода с классическим дроссельным управлением.

Данный расчет показал, что применение дискретной логики регулирования расходом в объемном гидроприводе приводит к снижению потерь энергии и указывает на целесообразность дальнейших исследований и поиску средств реализации дискретного гидропривода.

Литература:

- Ащюлов А. В. Экспансия электропривода на объемный гидропривод/HPD/ № 3/14 2014г.

- Свешников В. К. Повышение энергоэффективности приводов с дросселирующими гидрораспределителями /HPD/ № 1/18 2016г.

- Данилов Ю. А. и др. Аппаратура объемных гидроприводов: Рабочие процессы и характеристики / Ю. А. Данилов, Ю. Л. Кириловский, Ю. Г. Колпаков. — М.: Машиностроение, 1990.