Дисковый тормоз железнодорожного подвижного состава состоит из тормозного цилиндра, рычажной передачи, тормозных накладок и тормозного диска. Рычажная передача обычно выполняется в виде клещевого механизма. Её назначение — передача тормозного усилия от цилиндра на тормозные накладки.

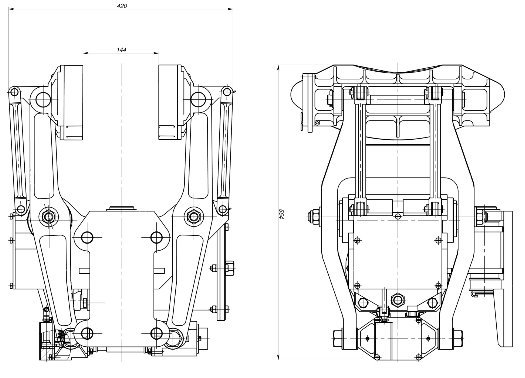

Существует большое количество различных конструкций дисковых тормозов в России и за рубежом. Для выбора оптимальной конструкции для дальнейшего исследования был проведен патентный поиск. Патенты, связанные с конструкцией железнодорожных дисковых тормозов, относятся к классу B61H5. После проведенного анализа существующих конструкций за основу была взята конструкция тормозного блока (рис.1) в основе которой лежит патент RU 2390449 [1].

Рис. 1. Блок дискового тормоза

Эта конструкция имеет ряд преимуществ перед другими:

1) в ней обеспечивается равномерное нажатие накладки на тормозной диск, за счет расположения звеньев в клещах в виде параллелограмма, что исключает неравномерный износ накладок в процессе эксплуатации;

2) расположение тормозного цилиндра обеспечивает одинаковое по величине нажатие на обе тормозные накладки;

3) относительная простота конструкции и др.

Одним из недостатков дисковых тормозов являются тяжелые условия работы шарнирных соединений клещевого механизма, в котором действуют большие силы и моменты, обусловленные процессом работы тормоза.

Характерной особенностью работы шарнирных соединений является небольшой угол относительного поворота звеньев. Это приводит к ухудшению процесса смазки (выдавливание) и одностороннему износу сопрягаемых звеньев. При работе тормоза, в условиях эксплуатации, в шарнирные соединения попадают абразивные частицы, способствующие ускоренному износу подвижных соединений.

В связи с этим предлагается в качестве подвижных соединений установить пластинчатые шарниры, обеспечивающие относительный поворот звеньев при изгибе пластины, жестко закрепленных в звеньях. Подобные плоские шарниры широко используются в приборостроении, в частности в напольных весах. Их конструкция и методы расчета известны и изложены в книге Цейтлин Я. М. «Упругие кинематические устройства» [2, с. 8].

Пластинчатые шарниры имеют ряд достоинств: нет необходимости в смазке, отсутствие зазоров, не реагируют на запыленную среду, имеют высокий КПД.

В результате проведенного патентного поиска и анализа полученных данных, видно, что опыта применения подобных конструкций в силовых передачах тормозных устройств в настоящее время нет.

Для расчета конструкции пластинчатого шарнира проведен анализ работы шарнирных соединений в клещевом механизме, кинематическое исследование клещевого механизма с целью определения характера движения его звеньев и углов их относительного поворота.

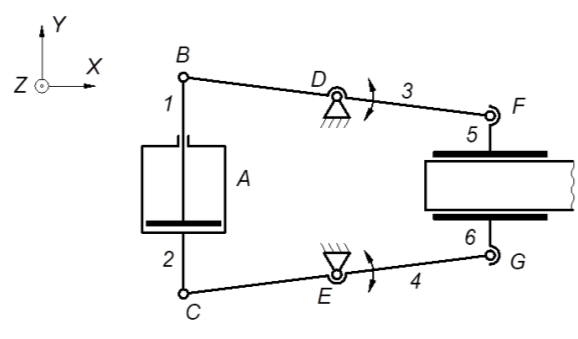

Таким образом, посредством структурного анализа и синтеза установлено, что клещевой механизм является механизмом 1 класса, 2 порядка. Это позволило определить алгоритм и методики исследований, касающегося определения сил и моментов в клещевом механизме. Анализ работы шарнира показал, что он работает на изгиб, кручение в сочетании с силовыми факторами.

Установлены наиболее нагруженные шарнирные кинематические пары D и Е (рис.2), которые имеет смысл заменить на пластинчатые шарнирные соединения с позиций повышения ресурса и КПД всего клещевого механизма тормозного блока.

Рис. 2. Схема клещевого механизма с параллелограммными контурами

Применение пластинчатых шарниров, работающих на изгиб, ограничивается максимально допустимым углом поворота одного соединяемого звена относительно другого. Поэтому в рамках оценки возможности постановки пластинчатых шарниров вместо обычных (точки D и Е) поставлена и решена задача определения максимальных возможных углов поворота рычагов BF и CG в процессе работы клещевого механизма с учетом износа тормозных накладок.

Задачи, которые были решены в ходе выполнения исследований:

‒ определена конструкция дискового тормоза для использования в ней пластинчатых шарниров и предварительная конструкция самих шарниров;

‒ определены моменты и силы, действующие в клещевом механизме дискового тормоза.

Был проведен выбор материалов и определена листовая рессорная сталь, обладающая высокой выносливостью к циклическим нагрузкам.

В программе Microsoft Office Excel составлена математическая модель работы клещевого механизма с учетом силовых факторов и выполнена предварительная оценка результатов:

![]() коэф. запаса = 1,5;

коэф. запаса = 1,5;

![]() при

при ![]() ;

;

![]() при

при ![]() .

.

Данная оценка показала, что суммарные напряжения от выявленных силовых факторов не превышают допускаемых при учете, что гибкий элемент является наборным: на одну клещу-рычаг требуется 2 пластины.

Литература:

- Пат. № 2390449, Российская Федерация, МПК B61H5/00. Дисковый тормоз транспортного средства подвижного состава железных дорог / В. А. Батенков, А. В. Авдеев, А. А. Мошков, П. И. Косарев, Е. С. Сипягин; заявитель и патентообладатель Открытое акционерное общество “Транспневматика” — № 2008100648/11; заявл. 09.01.2008; опубл. 27.05.2010, Бюл. № 15. — 9 с.

- Цейтлин Я. М. Упругие кинематические устройства — М.: Машиностроение, 1972. — 295 с.