По сравнению с такими материалами как стекло или камень переработка пластмассы представляет большую трудоёмкость. Дело в том, что длинные молекулярные цепочки полимеров обладают высоким молекулярным весом. И сама по себе термическая обработка здесь не достаточна, чтобы превратить сырьё в аморфную массу.

Надо сразу отметить, что обычно из переработанного пластика уже не делают тот же самый товар, который был переработан во вторсырьё. И более того — изделия, изготовленные из вторсырья уже не подлежат переработке.

Существуют многие технологии переработки отходов пластмассы, такие как метанолиз, деполимеризация, термическая компрессия, измельчение и переплавка.

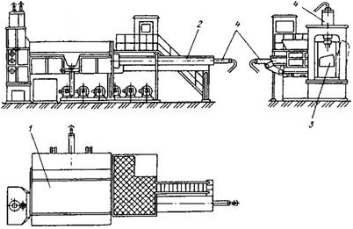

Измельчение — является основополагающей частью подготовки пластика, именно от качества помола зависит интенсивность переплавки, а следовательно и экономичность процесса. Пакетирование пластмасс, также важный процесс, позволяющий экономить затраты на транспортировку и хранение готового к переплавке пластика. Для того, чтобы объединить эти процессы в одном агрегате и исключить расходы на дополнительное оборудование, используются гидравлические пресс-ножницы. Принцип работы пресс-ножниц (рис.1) можно условно разделить на две стадии пакетирование и резание.

Рис. 1. Пресс-ножницы гидравлические: 1 — загрузочная камера; 2 — узел подачи материала; 3 — нож; 4 — гидроцилиндры

При пакетировании отходы пластмасс с помощью механизма подачи 2 подается в загрузочную камеру 1, где пакет формируется по ширине. Затем пластмасса прессуется по вертикали. После формирования пакет с помощью механизма окончательного прессования выталкивается из камеры штемпелем.

При работе пресс-ножниц в режиме резания поперечная стенка камеры, являющаяся ножевой балкой, поднимается, и пластмасса с помощью механизма подачи перемещается под нож 3. Резка осуществляется механизмом реза, работающим от гидропривода. Использование в качестве рабочей энергии жидкости под давлением, позволяет измельчать даже крупногабаритные, армированные и другие виды пластмасс трудноперемалываемые другими видами измельчителей (дробилками, шредерами и т. д.)

Специфика работы агрегата, связанная с периодическими резкими остановками движения потока рабочей жидкости приводит к образованию явления гидроудара. Гидроудар — скачок давления в какой-либо системе, заполненной жидкостью, вызванный крайне быстрым изменением скорости потока этой жидкости за очень малый промежуток времени. Может возникать вследствие резкого закрытия или открытия задвижки. Гидравлический удар способен вызывать образование продольных трещин в трубах, что может привести к их расколу, или повреждению других элементов трубопровода. Именно поэтому трубопроводы подобного оборудования соединяются не сварными соединениями, а фланцевыми, последние же в свою очередь из-за сильных вибраций системы имеют свойство регулярно ослабевать, давая течь рабочей жидкости, что приводит к образованию периодических простоев оборудования.

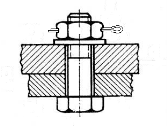

Для решения проблемы саморазвинчивания болтовых соединений фланцев трубопроводов предлагается следующий вариант шплинтования гайки. Убедившись, что стержень резьбового соединения достаточно крепок, чтобы выдержать ослабление при шплинтовании (рис.2), после затягивания гайки с помощью сверла по металлу делается сквозное поперечное отверстие через гайку и стержень. В отверстие вставляется шплинт, после чего он разгибается. Диаметр используемого сверла не должен быть больше трети диаметра резьбового соединения, чтобы не нанести слишком сильного повреждения резьбе. Но, как бы, то, ни было, не рекомендуется так делать с резьбовыми соединениями диаметром до 10 мм.

Рис. 2. Шплинтование болтового соединения

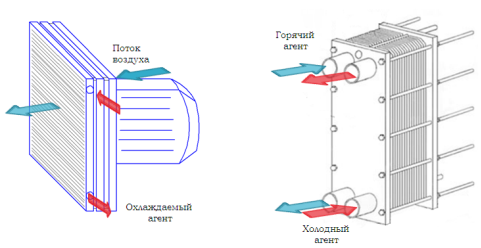

Второй серьезной проблемой пресс-ножниц является перегрев рабочей жидкости, связанный с тем, что в стандартный комплект поставки такого оборудования входит система воздушных радиаторов, которые (особенно в летнее время) не способны обеспечить необходимый уровень теплоотдачи, что также приводит к простою оборудования.

Решение этой проблемы, связанной с перегревом рабочей жидкости, сводится к замене теплообменного аппарата воздушного охлаждения на аппарат, где в роли охлаждающего агента выступает вода, в частности, пластинчатый теплообменник (рис.3).

Рис.3. Замена радиатора воздушного охлаждения на пластинчатый теплообменный аппарат (жидкостное охлаждение)

Использование такого типа теплообменника предполагает лучшее решение задач, связанных с теплопередачей в самых широких диапазонах рабочих сред. Нами предложена модернизация стандартного пластинчатого теплообменника, заключающаяся в следующем: вместо стандартных плоских пластин, формируемых в пакеты, используются специальные пластины цилиндрической формы, укладываемые одна в другую. В пространстве между такими цилиндрами протекают агенты-теплоносители. Использование такой конструкции позволяет существенно увеличить давление на стенку пластины при той же толщине, так как округлая форма листа имеет большее сопротивление нежели плоская. Также применение данной конструкции допускает использование более тонких пластин, за счет этого существенно повышается теплообмен между агентами-теплоносителями.

Предлагаемая оптимизация процесса переработки пластиковых отходов способна существенно минимизировать затраты на ремонтное обслуживание, а также способствовать увеличению выпуску конечной продукции, вследствие уменьшения общего времени простоя оборудования, связанного с перегревом рабочей жидкости.

Применение данного теплообменного аппарата обеспечивает необходимые условия безопасности труда, практически не ухудшает экологическую обстановку и обеспечивает экономический эффект. Учитывая, что срок службы некоторых из них превышает 25 лет из-за сложившихся обстоятельств в химической промышленности данное решение является перспективным.