При охлаждении и хранении плодоовощной продукции необходимо поддерживать оптимальный теплотехнический режим в холодильных камерах и хранилищах. Теплофизические процессы, связанные с тепловлагообменом, при хранении плодов и овощей достаточно хорошо изучены, разработана методика расчетов, что при эффективном их использовании позволяет удлинить срок хранения и уменьшить потери продуктов. Однако, создание и поддержание оптимального тепловлажностного режима в плодоовощехранилищах с использованием искусственного холода, является энергоемким процессом и требует определенного расхода энергоресурсов [1].

Малоизученными являются газообменные процессы между плодами, овощами и окружающей средой, не только внутри хранилищ, но и непосредственном в слое овощей. В связи с этим, разработка энерго- и ресурсосберегающей технологии хранения продуктов на основе детального исследования тепловлагообменных и газообменных процессов в плодоовощехранилищах является актуальной задачей.

В обычных холодильных камерах для хранения фруктов и овощей режим хранения характеризуется тремя основными технологическими параметрами: температурой, относительной влажностью и кратностью циркуляции воздуха в помещении. Хорошие результаты при хранении плодов в холодильниках можно получить только при условии одновременного поддержания в камерах оптимальных значений температуры, относительной влажности и кратности циркуляции воздуха. Однако во многих случаях этого недостаточно. Необходимо обеспечить ещё и оптимальный (для плодов каждого вида и сорта) состав среды в камере, характеризуемый определенными концентрациями кислорода, углекислого газа и азота. Хранение фруктов и овощей в атмосфере, отличающейся по газовому составу от обычного атмосферного воздуха, называют хранением в регулируемой газовой среде (РГС), а холодильные камеры, предназначенные специально для такого хранения, - камерами с РГС. В холодильных камерах с РГС можно контролировать процентный состав кислорода, углекислого газа. Этот метод повышает эффективность температурно-влажностный режима холодильной камеры и дополнительно поддерживает заданную концентрацию О2, СО2 и N2. Холодильная камера с регулируемой газовой средой позволяет сократить потери плодоовощной продукции 2 – 3 раза, чем в обычных холодильниках и поможет лучше сохранить товарное качество продуктов.

Для искусственного создания и поддержания газовых сред в камерах с ограждениями пониженной плотности наиболее часто в СНГ и за рубежом используют специальные системы генерирования газовых сред (генераторы). Полученные в них газовые смеси представляют собой продукты сгорания углеводородного топлива (сжиженные и природные газы). При этом кислорода в них меньше, а углекислого газа больше, чем в воздухе. Смесь требуемого состава для подачи в камеры холодильника получают после очистки продуктов сгорания от избытка СО2 и охлаждения.

Газовая среда, вырабатываемая генераторами различных типов, находится в соответствии с составом и теплотехническими характеристиками продуктов полного сгорания (каталитического окисления) сжиженного или природного газов. Получаемые продукты сгорания охлаждают водой до 10-25°С в специальных теплообменниках-холодильниках и газовая смесь подают в холодильную камеру [2].

Но, вышеуказанным способом не всегда удается создание оптимального газового режима в холодильных камерах. Кроме того, во время полного сгорания природного газа, в зависимости от состава образуются агрессивные трехатомные газы, составляющие почти 25% общего объема уходящих газов. В состав агрессивных компонентов можно отнести различные соединения серы и азота. Эти компоненты ускоряют преждевременное старение плодов и овощей, ускоряют процесс увядания в штабеле продукции, ухудшают микроклимат внутри помещений и отрицательно действуют на дыхательные органы обслуживающего персонала.

Проведенные исследования показывают, что в эксплуатируемых холодильниках с РГС вместимостью 1000 т расходуются 0,74 л/с воды, 28,9 кВт тепловой энергии, 13 – 27 м3/час природного газа и 230 кВт электрической энергии. При этом удельный расход электрической энергии на хранении 1 т продукции в период хранения, в зависимости от природно-климатических условиях, составляет около 1100 – 2000 кВт∙часов/т.

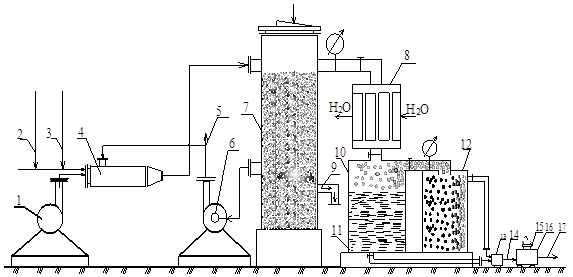

Учитывая вышеуказанные недостатки, нами разработана технологическая система теплохолодо- и газоснабжения холодильной камеры с собственным энергоснабжением (рис.1.).

а)

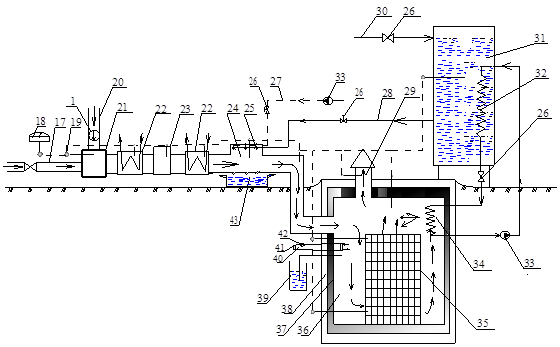

б)

Рис. 3. Принципиальная схема теплохолодо- и газоснабжения холодильной камеры.

а) схема приготовления биодизельного топлива и пиролизных топливных газов из растительных отходов холодильной камеры: 1–воздуходувка; 2–печное топливо; 3–неконденсирующийся газ; 4 – топка; 5 – избыточный пиролизный газ; 6 – дымосос; 7 – реактор (стальной) с теплоизоляцией; 8 – конденсатор – холодильник; 9 – люк для выгрузки древесного угля; 10 – емкость для нефтеподобного топлива; 11 – нефтеподобное топливо; 12 – газгольдер; 13 – топливный аппарат; 14 – обогащенная парожидкостная смесь; 15 – клеммы для съема электрической энергии; 16 – дизельная электростанция; 17 – выхлопной газ состоящий преимущественно из СО2; б) холодильная камера с РГС и теплонасосной системой теплохладоснабжения: 17 – выхлопной газ состоящий преимущественно из СО2; 18–логометр; 19 – термодатчики; 20 – трубы для подачи воздуха; 21 – смесительная камера; 22 – теплообменник; 23 – избирательный очиститель – скруббер; 24 – камера для увлажнения воздуха; 25 – форсунки; 26 – регулирующий вентиль; 27 – сжатый воздух из компрессора; 28 – трубопровод воды для увлажнения воздуха; 29 – вытяжной вентиляционный канал; 30 – подпиточная вода; 31 – бак – аккумулятор; 32 – конденсатор теплового насоса; 33 – компрессор теплового насоса; 34 – испаритель теплового насоса; 35 – штабель для продуктов; 36 – холодильная камера; 37 – стена холодильной камеры из пенобетона; 38 – теплоизоляционный слой из пенополиуретана; 39 – гидрозатвор; 40 – газообменник – диффузор; 41 – кассета с адсорбентом; 42 – вентилятор; 43 – поддон для избыточной воды.

Цель разработки упрощение технологической системы теплохолодо- и газоснабжения; создание условий для замкнутого теплового баланса, регулирование газовой среды; замедление процессов дозревания и удлинение сроков хранения плодов и овощей; снижение убыли массы плодов и овощей; оптимизация процесса увлажнения; управление температурно-влажностным режимом и утилизация теплоты дыхания плодоовощных продуктов и вентиляционных выбросов.

В предложенной технологии требуемый газовый состав обеспечивается комбинированной установкой, где приготавливается биодизельные топлива и пиролизные топливные газы из естественной убыли плодоовощных продуктов и растительных отходов. Полученное топливо сжигается на дизельной электрической станции (ДЭС) и вырабатывается электрическая энергия. Выработанная электрическая энергия используются для электроснабжения компрессоров, вентиляторов и насосов в системе теплохолодо- и газоснабжения, а выхлопные газы (продуктов сгорания) используются для регулирования газовой среды холодильной камеры.

Создана опытная углубленная холодильная камера со строительным объемом Vстр=180 м3 и исследованы тепловлажностные и газовые режимы хранения яблок и картофеля. Расчетным путем определены основные теплопритоки в холодильную камеру, состоящей из теплопритоков через ограждения камеры, от охлаждаемых продуктов, дыхания яблок, грунта и эксплуатационных теплопритоков. В составлении теплового баланса холодильной камеры дополнительно учтены влияние солнечной радиации, теплопритоков от систем РГС и теплота проникающей вентиляционным воздухом и газом. Результаты расчетов показывают что, в углубленных холодильных камерах в условиях жаркого – сухого климата внешние теплопритоки уменьшается 3,5 – 4,0 раза, по сравнению с наземными камерами. Кроме того, в углубленных холодильных камерах наблюдается более стабильный термостатированный режим, тем самым появляются резервы экономии энергии при обеспечении требуемого температурного режима.

Проводились предварительные эксперименты для хранения яблок и картофеля в опытной холодильной камере с РГС при температуре 0 ¸ +4°С и относительный влажности воздуха 90 – 95 %. Содержание СО2 и кислорода в атмосфере камеры проверили газоанализаторами. Необходимая газовая смесь СО2 5 – 10 % и кислорода 10 – 16 % в камере устанавливается через 10 – 18 часов.

Результаты предварительных исследований показывают, что при хранении плодов и овощей с собственным энерго- и газоснабжением в регулируемой газовой среде позволяет 1,5 – 2,0 раза сократить потери и продлить сроки хранения примерно на 20 – 30 суток.

Литература

1. Узаков Г.Н. Исследование тепломассообменных процессов и теплохладоснабжения в плодоовощехранилищах. Россия, г. Краснодар.: КубГАУ – 2006 г. 152 с.

2. Янюк В.Я., Бондарев В.И. Холодильные камеры для хранения фруктов и овощей в регулируемой газовой среде. – М.: Легкая и пищевая промышленность, 1984. – 128 с.