Станкостроительное производство является важным аспектом машиностроения и одной из самых трудоёмких отраслей промышленности.

В течение многих лет и до настоящего времени в станкостроительном производстве обработка функционально связанных поверхностей типа станины и суппорта, станины и плиты задней бабки являются важным вопросом. К функционально связанным поверхностям относят поверхности подвижных и неподвижных соединений, когда сопряжение осуществляется одновременно по нескольким поверхностям, а сама точность их сопряжения определяется нормами контакта [1].

Направляющие суппорта и станины, станины и плиты задней бабки функционально связаны и изменение взаимного расположения одной пары плоскостей приводит к изменению положений других плоскостей соприкосновения. Направляющие суппорта и направляющие станины должны отвечать требованиям по нормам контакта. Контакт направляющих обеспечивается путём чистовой обработки и является окончательной обработкой технологического процесса «шабрения».

В станкостроении наибольшее применение нашёл способ пригонки путём шабрения поверхностей одной из сопрягаемых деталей. Этот способ оказался наиболее приемлемым вследствие того, что сопрягаемая деталь, поверхности которой шабрятся, изготовляются с весьма большими допусками, а, следовательно, и с большими припусками под шабрение.

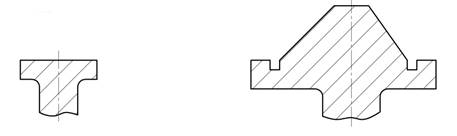

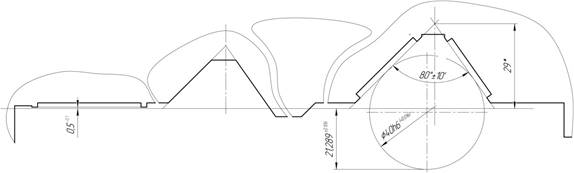

На рисунке 1 показаны контуры направляющих станины, контактирующих с суппортом токарного станка НТ-250И.

Рис. 1. Контуры направляющих станины станка НТ–250И под суппорт

Как правило, расположение функционально связанных поверхностей направляющих станины с помощью угловых размеров не указывается. Это связано с тем, что направляющие станины станка являются такими поверхностями, по которым подгоняются поверхности сопрягаемых деталей – суппорта и плиты задней бабки. Для приведения к более сокращенной терминологии будем называть поверхности, по которым подгоняются другие поверхности, базовыми поверхностями, либо деталями с базовыми поверхностями.

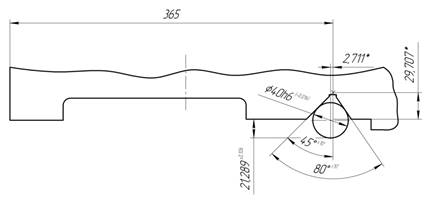

Размеры и угловые расположения базовых поверхностей выдерживают с помощью специальных шаблонов. На рисунке 2 показан шаблон для контроля точности расположения взаимосвязанных поверхностей станины при их изготовлении. Причем шаблон на рисунке 2 предназначен для контроля базовых поверхностей под суппорт станка НТ-250И. Базовые поверхности станины станка НТ-250И обрабатываются чистовым шлифованием на продольно-шлифовальном станке. Так как обработка базовых поверхностей станины осуществляется путем контроля с помощью шаблонов на «просвет», то можно считать, что точность направляющих станка соответствует точности размеров шаблона.

На рисунке 2 показаны контактирующие со станиной поверхности и размеры между функционально связанными плоскостями шаблона для контроля направляющих станка НТ-250И. Контроль размеров шаблона рекомендуется осуществлять с помощью контрольной оправки.

Рис. 2. Шаблон для изготовления направляющих станины станка НТ–250И под суппорт

На чертеже шаблона (рисунке 2) для контроля точности изготовления направляющих станины станка НТ-250И под суппорт показаны следующие размеры:

Ø40h6 - диаметр контрольной оправки;

29,707* - расстояние от вершины V-образной поверхности до плоскости контакта с направляющими станка (размер для оправки);

21,289±0,106 - расстояние от образующей контрольной оправки до плоскости контакта с направляющими станка;

80°±10' - угол V-образной поверхности шаблона;

45°±10' - часть угла V-образной поверхности шаблона.

Такое расположение размеров между функционально связанными поверхностями, которое показано на рисунке 2, часто применяется на деталях металлорежущих станков.

Из рисунка 2 видно, что полный угол V-образной поверхности в 80° разделен по номинальному значению на две неравные части 45° и 35° относительно перпендикуляра к плоскости контакта направляющих станка и проходящей через вершину V-образной поверхности.

В литературе мы не нашли примеров расчета погрешностей относительного расположения функционально связанных плоскостей с V-образной поверхностью, разделенной на неравные части угла. Поэтому нами ниже приведен расчет погрешностей расположения плоских и V-образных поверхностей применительно к станкам типа 1К62 и НТ-250И.

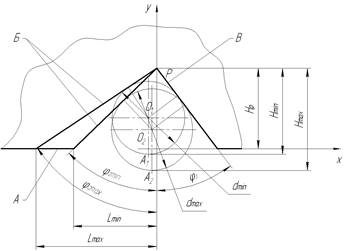

На рисунке 3 показана схема к расчету погрешности изготовления функционально связанных поверхностей направляющих станков в системе координат XY. За точку отсчета выбираем точку P – вершину V-образной поверхности. Относительно точки P фиксируем погрешность ∆l – по оси X и погрешность ∆H по оси Y.

Вначале определим погрешность образующиеся вдоль оси X.

Рис. 3. Схема к расчету погрешностей вдоль осей X и Y для V-образных поверхностей металлорежущих станков

Из рисунка 3 следует, что угол 80°±10' делится на две части 35° и 45°. Причем допуск угла 35° не указан. Допуск угла 45°±10' равен допуску угла 80°. Следовательно, плоскость угла 35° принимается за измерительную базу. Погрешность углов 45° и 80° образуется за счет отклонений другой плоскости V-образной поверхности, до которой измеряются углы 45° и 80°.

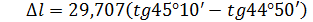

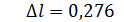

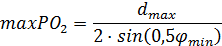

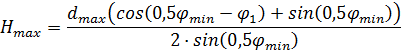

Принимая размер 29,707 мм, указанный на рисунке 2, за номинальный, определим линейный размер отклонения точки пересечения стороны V-образной поверхности с плоскостью базовой поверхности станины по формуле:

, т.е. погрешность

, т.е. погрешность  мм.

мм.

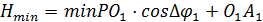

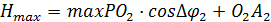

Для оценки погрешности расположения функционально связанных поверхностей станины, рассмотрим их в системе координат XY, т.е. по направлению горизонтальной плоскости станины и по направлению перпендикулярной горизонтальной плоскости.

На рисунке 3 показаны размеры с отклонениями к расчету погрешности изготовления V-образных направляющих станков системе координат XY. Причем, на рисунке 3 показана схема расположения контрольной оправки при неизменном значении одной части угла φ1 V-образной поверхности.

Из рисунка 3 видно, что

(1)

Значения O1A1 и O2A2 соответственно равны O1A1 = 0,5dmin и O2A2 = 0,5dmax. Прямые PO1 и PO2 являются биссектрисами максимального и минимального значения угла φобщ.

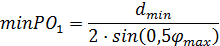

Значение половины угла V-образной поверхности призмы, разделяющимися биссектрисами, будут равны 0,5φmax и 0,5φmin. При этом отрезки PO1 и PO2 будут определяться по формулам:

(2)

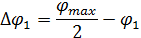

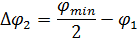

В формуле (1) значения Δφ1 и Δφ2 определяются по формулам:

(3)

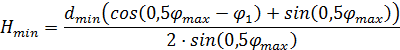

Подставив в формулу (1) значения, определенные по формулам (2) и (3), получим общие формулы для определения расстояний Hmin и Hmax

(4)

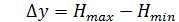

На основе приведенной формулы (4) определяем значение погрешности вдоль оси Y.

(5)

(5)

Пример.Определим погрешность вдоль оси Y для случая обработки шаблона для контроля направляющих станины станка по чертежу, приведенному на рисунке 2, образующуюся за счет колебания углов V-образной поверхности и изменения диаметра контрольной оправки.

Исходные данные: dmax = 40 мм; dmin = 39,984 мм; φmax = 80,1667°; φmin = 79,8333°; φ1 = 35°; φ2max = 45,1667°; φ2min = 44,8333°.

Для приведенных исходных данных по формуле (4) рассчитываем значение Hmin и Hmax и по формуле (5) определяем погрешность Δy. Получаем погрешность Δy1 = 0,125 мм.

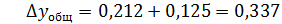

Для определения возможной общей погрешности положения плоскости направляющей станка необходимо рассмотреть размерную цепь, в которую входят размер 21,289±0,100 и размер H. В такой размерной цепи замыкающим звеном будет размер от вершины V-образной поверхности до плоскости направляющей суппорта. Рассчитывая размерную цепь по методу «max» и «min», определяем ожидаемое поле рассеивания этого размера. Поле рассеивания, либо погрешность расположения контактной плоскости относительно вершины призмы вдоль оси Y будет равна сумме погрешностей размеров H и 21,289 мм, т.е.

мм.

мм.

На рисунке 4 показаны угловые и линейные размеры функционально связанных поверхностей суппорта токарного станка НТ-250И.

Рис. 4. Базовые поверхности суппорта, контактирующие с направляющими станины станка НТ–250И под суппорт

Из чертежа видно, что плоскость, по которой суппорт прилегает к плоскости станины станка, имеет размер, равный 0,5-0,1 мм. По чертежу станка заложен припуск в пределах от 0,4 до 0,5 мм для пригонки функционально связанных поверхностей суппорта по станине. Принимая заложенное значение припуска можно считать, что максимальная погрешность будет рассчитываться с учётом заложенного максимального значения припуска на плоскость прилегания, равная 0,5 мм. При расчете погрешности изготовления функционально связанных поверхностей суппорта по формуле (4), с учетом положения плоскости прилегания, получим следующие значения отклонений вдоль осей X и Y:

вдоль оси X Δx= 0,276 мм;

вдоль оси Y Δy= 0,836 мм.

По описанной выше методике были рассчитаны максимальные погрешности для соединений токарного станка НТ-250И с функционально связанными поверхностями. Были рассчитаны максимальные значения погрешностей, измеряемых вдоль осей X и Y.

В таблице 1 приведены числовые значения погрешностей для каждой детали соединений.

|

Таблица 1 Числовые значения погрешностей деталей соединений | |||

|

№ п/п |

Функционально связанные поверхности |

Максимальная погрешность | |

|

по оси X, мм |

по оси Y, мм | ||

|

1 |

2 |

3 |

4 |

|

1 |

Станины под суппорт |

0,083 |

0,108 |

|

2 |

Шаблона для станины под суппорт |

0,276 |

0,336 |

|

3 |

Станины под плиту задней бабки |

0,042 |

0,054 |

|

4 |

Шаблона для станины под плиту задней бабки |

0,042 |

0,032 |

|

5 |

Суппорта на станину |

0,23 |

0,132 |

|

6 |

Плиты задней бабки на станину |

0,18 |

0,08 |

|

7 |

Корпуса задней бабки с плитой |

0,704 |

0,61 |

|

8 |

Плиты задней бабки под корпус задней бабки |

0,375 |

0,324 |

Из таблицы 1 видно, что погрешности вдоль оси X и Y принимают весьма большие значения, выходящие за пределами допусков самых низких квалитетов точности.

При контакте соединяемых деталей погрешности функционально связанных поверхностей будут суммироваться. Нами рассчитаны суммарные значения погрешностей соединений.

На таблице 2 приведены числовые значения погрешностей соединений деталей металлорежущих станков.

|

Таблица 2 Числовые значения погрешностей соединений | |||

|

№ |

Функционально связанные поверхности |

Максимальная погрешность | |

|

по оси X, мм |

по оси Y, мм | ||

|

1 |

2 |

3 |

4 |

|

1 |

Соединение станины с суппортом станка |

0,313 |

0,24 |

|

2 |

Соединение станины с плитой задней бабки |

0,22 |

0,186 |

|

3 |

Соединение корпуса задней бабки с плитой |

1,08 |

0,934 |

Из таблицы 2 видно, что возможные погрешности, которые необходимо снимать при пригонке путем шабрения – технологического процесса для станка НТ250-И, могут принимать весьма большие значения.

Выводы:

1. Базовые поверхности деталей, по которым осуществляется контакт сопрягаемых пришабриваемых поверхностей, изготовляются с повышенной точностью;

2. Сопрягаемые пришабриваемые поверхности имеют размеры с пониженной точностью.

Из этого следует, что процесс пригонки сопровождается снятием весьма больших припусков до 0,5 мм, что в несколько раз превышает рекомендуемые припуски 0,1÷0,2 мм под операцию шабрение [2].

Литература

1. Коганов И.А., Никифоров А.П., Сотова Б.И., Герлейн М.О. Размерный анализ технологических процессов: Тула, Из-во ТулГУ, 1998. 109 с.

2. Балакшин Б.С. Теория и практика технологии машиностроения: В 2–х кн.-М.: Машиностроение, 1982 – Кн. 1. Технология станкостроения. 1982. 239 с.