Перед машиностроителями стоит задача повышения степени автоматизации не только рабочих процессов в машинах, но и процессов производства самих машин. Совершенствование и автоматизация машин, технологического оборудования, механизмов и агрегатов сопровождается непрерывным уведомлением степени использования в них гидравлических устройств [1,2].

Основными узлами каждой объемной гидропередачи являются насос, контрольно-регулирующая аппаратура, аппаратура управления и силовые исполнительные агрегаты. По сравнению с другими узлами в надежности и долговечности работы гидросистемы надежность и долговечность работы насоса имеет решающее значение. В различных отраслях машиностроения наряду с другими типами гидравлических насосов широко применяются шестеренные насосы (НШ). В значительной мере этому способствует эксплуатационная надежность НШ, невысокая требовательность в отношении ухода за ними, простота реверсирования, компактность, малый вес и небольшая стоимость, что выгодно отличает их от других типов объемных гидронасосов [1, с. 90; 2, с. 213;].

Авторами разработано новое соединение «вал-отверстие». У нового соединения поверхность вала либо отверстия втулки изготавливается в виде пересечения двух цилиндрических поверхностей с различными диаметрами и с параллельными осями, смещёнными на некоторый эксцентриситет. Такое соединение авторами названо двухосным соединением [3,4]. В двухосном соединении в посадках с зазором при одностороннем смещении вала относительно втулки обеспечивается более точное совмещение осей вала и отверстия.

Например, поверхность двухосного вала, по которой осуществляется соединение, имеет посадочный и свободный диаметр. Посадочная поверхность расположена на дуге окружности с центральным углом φ<180°. Посадочная поверхность вала контактирует с поверхностью отверстия за счет сил силового взаимодействия. Вторая свободная цилиндрическая поверхность вала имеет радиус, обеспечивающий зазор в соединении «вал-отверстие». Соединение может также состоять из цилиндрического вала и двухосного отверстия. Выполненные исследования показывают ряд преимуществ нового соединения по сравнению с традиционными соединениями. Особую актуальность данное соединение приобретает при применении в конструкциях гидравлических машин. Создана конструкция насоса шестеренного с двухосным соединением [5,6].

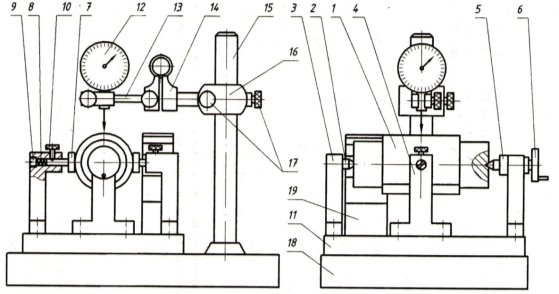

Для обеспечения контроля при изготовлении деталей с двухосным соединением нами разработано специальные контрольные приспособления. На рисунке 1 показано конструкция приспособления для контроля параметров двухосных валов.

Рис. 1. Приспособление для контроля параметров двухосных валов

Приспособление состоит из измерительного стола 11, на котором устанавливается контролируемый двухосный вал 1. Вал устанавливается в сменных центрах 2, расположенных в стойках 3, на одной из которых имеется поворотное устройство 5 с лимбом и маховичком 6 для поворота контролируемого вала на заданный угол. Для осуществления измерений в комплект приспособления входит:

две пары центров (с центральным углом 60 и 90);

измерительная скоба и блок концевых мер 19 с необходимыми верхними пределами измерения диаметра d двухосного вала;

подвижные измерительные губки 7, установленные в стойках 4;

измерительная головка 12 с ценой деления 1 мкм и поворотной шкалой.

Измерительный столик 11 установлен на основании 18 измерительной стойки. Измерительная головка 12 установлена в державке 13, закрепляемой на разрезном кронштейне 16 колонки 15 стойки с винтом точной установки 17. Процесс измерения контролируемых параметров выполняют в следующей последовательности:

- Контролируемый вал устанавливают в центрах с углом конуса 60 с базированием по оси 1–1 цилиндрической поверхности диаметра d.

- С помощью блока концевых мер 19 устанавливают наконечник измерительной головки с натягом и фиксируют его положение винтом крепления, после чего устанавливают поворотную шкалу прибора на нуль.

- Измеряемую деталь поворачивают в центрах на несколько оборотов и находят ее угловое положение, соответствующее максимальному отклонению стрелки индикатора от нулевой отметки. Мелом или краской отмечают на поверхности вала данное положение.

- В заданном положении фиксируют положение подвижных измерительных губок 7 с помощью винтов 10.

- С помощью измерительной скобы измеряют расстояние между губками 7, которое соответствует величине d двухосного вала: dИ=d.

- Ослабляют винты 10 губок 7 и поворачивают деталь на 90, после чего также фиксируют положение подвижных губок и измеряют расстояние между ними, которое соответствует размеру dИmin1 = d/2 — e + R

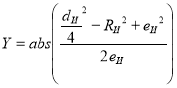

![]() (1)

(1)

Из выражения (1) получим:

![]() (2)

(2)

где параметры R и e пока неизвестны.

- Составляют набор концевых мер, соответствующих размеру dИmin1.

- Деталь снимают, устанавливают центр с углом конуса 90, после чего выставляют индикатор с натягом на размер dИmin1, после чего устанавливают поворотную шкалу прибора на нуль.

- Вновь устанавливают деталь с базированием по оси 2–2 цилиндрической поверхности радиуса R таким образом, чтобы ее угловая ориентация соответствовала метке.

- Измеряемую деталь поворачивают в центрах на несколько оборотов и находят ее угловое положение, соответствующее минимальному отклонению стрелки индикатора от нулевой отметки. Показания индикатора Xинд в этом случае будут соответствовать величине эксцентриситета е:

![]() (3)

(3)

- Из выражений (2) и (3) находим:

![]() (4)

(4)

- Находим значения углов d и R:

![]() ,

, ![]() ,(5)

,(5)

где

, (6)

, (6)

(7)

(7)

Таким образом, мы рассмотрели последовательность выполнение процесса измерения контролируемых параметров двухосного вала в конструкциях гидравлических машин с двухосным соединением. Такой метод контроля более свойственно в условиях единичного и мелкосерийного производства. При серийном производстве есть возможность, упростит процесс контроля за счет разработки и применения специальной, более автоматизированной конструкции приспособлении.

Литература:

- Лепешкин А. В., Михайлин А. А., Шейпак А. А. Гидравлика и гидропневмопривод: учебник: Гидравлические машины и гидропневмопривод / Под ред. А. А. Шейпака. — М.: МГИУ, 2003.-Ч.2. — 352с.

- Башта Т. М., Руднев С. С., Некрасов Б. Б. и др. Гидравлика, гидромашины и гидроприводы: учебник для машиностроительных вузов. — 2-е изд., перераб. — М.: Машиностроение, 1982. — 423с.

- Аликулов Д. Е. Двухосное соединение «вал-отверстие». — Ташкент: Издательство «Молия», 2007.- 132с.

- Шеров А. К., Аликулов Д. Е., Смирнов Ю. М., Шеров К. Т. Технология изготовления насосов шестеренных с двухосным соединением — Караганда: Изд-во КарГТУ, 2015.-149с.

- Шеров А. К., Аликулов Д. Е., Смирнов Ю. М., Шеров К. Т. Насос шестеренный. / Инновационный патент № 27941 РК на изобретение. 15.12.2013г. Бюл. № 12.

- Шеров А. К., Аликулов Д. Е., Смирнов Ю. М., Шеров К. Т. Насос шестеренный с двухосным соединением. / Инновационный патент № 29636РК на изобретение. 16.03.2015г. Бюл. № 3.