Исследуется взаимосвязь между шириной петли механического гистерезиса и структурным состоянием конструкционных материалов на мезоуровне. Используя аппарат математической статистики, показано принципиальное различие между статическими и циклическими повреждениями структуры на исследованном уровне.

Ключевые слова: петля механического гистерезиса, статические и циклические повреждения, мезоструктура.

Постановка задачи. Как известно, ресурс работы конструкционных материалов в изделиях, например, при эксплуатации нефтехимического комплекса (в том числе, при циклических нагрузках) определяется совокупностью их физико-механических свойств. Эти свойства в процессе работы изменяются, зачастую приводя к аварийным ситуациям, в частности из-за «повреждения» материала в результате искажения его структуры.

Задачами настоящей работы являлись: экспериментальное изучение процессов повреждения структуры конструкционных материалов, а также исследование взаимозависимости дисперсии (неоднородности) этих процессов и макропараметров механического состояния, например, петли механического гистерезиса. Структурным повреждениям ставились в соответствие «локальные деформации», накапливаемые при статическом или циклическом нагружениях.

Масштабный уровень исследования. Большинство современных конструкционных металлических материалов являются поликристаллическими агрегатами. Поэтому при их исследовании и разработке моделей макроповреждения необходимо опираться на экспериментальное изучение процессов накопления локальных повреждений по «элементам» структуры материала. Известно [1], что характер структуры (зерна, субзерна, ансамбли дислокаций, единичные дислокации и пр.) определяется выбором масштабного уровня рассмотрения процессов повреждения.

В настоящей работе для исследований выбран мезоструктурный уровень, на котором в качестве базового элемента структуры рассматривается либо само зерно поликристалла, либо его составляющие (субзерна), то есть масштаб измерения локальных деформаций принят «внутризеренный». Такой подход обусловлен двумя обстоятельствами. Во-первых, накопление повреждений в структурированном материале требует учета этой структуры, что означает отказ от первой гипотезы механики деформирования твердого тела: гипотезы «о д н о р о д н о с т и»! Во-вторых, выбранный масштабный уровень наиболее значим, поскольку интегрально отображает всю информацию о повреждениях на более мелких уровнях, являясь «представительным объемом» [2].

Сравнительный анализ амплитудных зависимостей. Принято считать [3], что макропараметром, отражающим неупругость, то есть локальные микропластические акты (в пределе — до масштабов единичных дефектов строения кристаллической решетки: атомов внедрений, вакансий, единичных дислокаций и пр.), которые и ответственны за общее повреждение материала, является форма петли механического гистерезиса, а в частности — ее ширина ![]() .

.

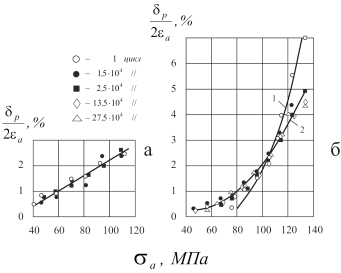

Рассмотрим экспериментальные зависимости ![]() (

(![]() — амплитуда напряжения) для моно- и поликристаллической структур (рис. 1). В качестве объекта исследования выбран молибден. Выбор объекта в данном случае не существенен, поскольку нас интересует только сравнительный анализ поведения материала в разных структурных состояниях.

— амплитуда напряжения) для моно- и поликристаллической структур (рис. 1). В качестве объекта исследования выбран молибден. Выбор объекта в данном случае не существенен, поскольку нас интересует только сравнительный анализ поведения материала в разных структурных состояниях.

Рис. 1. Амплитудные зависимости для моно- (а) и поликристалла (б) молибдена

Как видим, изменение монокристаллической структуры на поликристаллическую влияет на характер амплитудных зависимостей. При переходе от предварительной однократной статической нагрузки к циклической тренировке (1,5·104 …2,75·105 циклов) амплитудные зависимости для поликристалла расходятся (кривые «1» и «2»), чего не наблюдается в монокристаллическом состоянии. Проверка показала, что наблюдаемый эффект качественно подтверждается для конструкционных и инструментальных углеродистых сталей (сталь 20; сталь 45; сталь У7). Это явно свидетельствует: зеренная структура является определяющей, непосредственно влияя на механическое состояние (фиксируемое по петле!) — в данном случае после циклических нагрузок, то есть при усталости.

Таким образом, приведенные результаты подтверждают наше предположение о том, что изучение локального деформирования на масштабном уровне, близком к размеру зерна или его составляющих (на уровне мезомасштаба), будет отражать общие закономерности глобального повреждения материала.

Статистический подход при описании повреждений. Измерение локальных деформаций ![]() (

(![]() — номер интервала измерения), фиксирующих повреждение мезообъемов на принятом внутризеренном уровне, осуществлялось по известной [4] методике. Исследования проведены на феррито-перлитной стали 20 и титановом сплаве ВТ6 при статическом и циклическом (отнулевом растяжении) нагружениях. С целью установления статистических закономерностей распределения внутризеренных деформаций их измерение осуществлялось на базе 20 мкм, которая для стали 20 была в 3…4 раза меньше размера зерна. При этом объем выборки

— номер интервала измерения), фиксирующих повреждение мезообъемов на принятом внутризеренном уровне, осуществлялось по известной [4] методике. Исследования проведены на феррито-перлитной стали 20 и титановом сплаве ВТ6 при статическом и циклическом (отнулевом растяжении) нагружениях. С целью установления статистических закономерностей распределения внутризеренных деформаций их измерение осуществлялось на базе 20 мкм, которая для стали 20 была в 3…4 раза меньше размера зерна. При этом объем выборки ![]() составлял не менее 100 интервалов. Степень неоднородности оценивали по «коэффициенту концентрации» локальных деформаций

составлял не менее 100 интервалов. Степень неоднородности оценивали по «коэффициенту концентрации» локальных деформаций ![]() , где

, где ![]() . Считают [5], что этот коэффициент является одним из структурно-чувствительных параметров неоднородности деформирования материала, то есть дисперсии локальных внутризеренных деформаций. Стандартная ошибка определения деформаций на принятых интервалах измерения контролировалась и не превышала 1 % от номинальных величин.

. Считают [5], что этот коэффициент является одним из структурно-чувствительных параметров неоднородности деформирования материала, то есть дисперсии локальных внутризеренных деформаций. Стандартная ошибка определения деформаций на принятых интервалах измерения контролировалась и не превышала 1 % от номинальных величин.

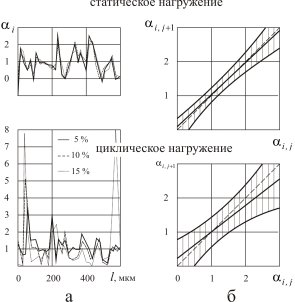

На рис. 2 представлены графики распределения ![]() вдоль геометрической оси

вдоль геометрической оси ![]() цилиндрического образца, подвергнутого предварительно осевому растяжению. Макродеформация

цилиндрического образца, подвергнутого предварительно осевому растяжению. Макродеформация ![]() (

(![]() ) как при статическом, так и при циклическом растяжении накапливалась за три равные ступени (5+5+5 %). Как видно (рис. 2, а), остаточная деформация распределяется крайне неоднородно так, что значения

) как при статическом, так и при циклическом растяжении накапливалась за три равные ступени (5+5+5 %). Как видно (рис. 2, а), остаточная деформация распределяется крайне неоднородно так, что значения ![]() для стали 20 достигают величин ~ 2,5, а для титанового сплава ВТ6 еще больше ~ 3…4). Для обоих материалов отмечается достаточно устойчивое, почти 100-процентное, закрепление очагов деформирования при статическом испытании.

для стали 20 достигают величин ~ 2,5, а для титанового сплава ВТ6 еще больше ~ 3…4). Для обоих материалов отмечается достаточно устойчивое, почти 100-процентное, закрепление очагов деформирования при статическом испытании.

Рис. 2. Графики изменения ![]() для стали 20 на трех ступенях (а) деформации и поля регрессии (б) коэффициентов концентрации

для стали 20 на трех ступенях (а) деформации и поля регрессии (б) коэффициентов концентрации

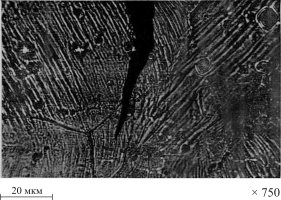

При переходе к циклическим нагрузкам наблюдается принципиально иная картина. Во-первых, четкое закрепление очагов деформирования исчезает, что уже говорит о другом характере накопления повреждений. Во-вторых, на графиках в некоторый момент появляются резкие пики. Проведенный на микроскопе Olympus BX-61 металлографический анализ показал наличие усталостных трещин на этих участках (для стали 20 это демонстрирует рис. 3); значит наблюдаемые пики это не следствие деформации, а результат раскрытия «берегов трещины» у поверхности, что означает: вторая гипотеза механики деформирования твердого тела — гипотеза «с п л о ш н о с т и» в процессе циклического нагружения, то есть при усталости материала, не справедлива!

Рис. 3. Усталостная трещина в стали 20

Полученные выводы подтверждаются и при рассмотрении эмпирических линий регрессии коэффициентов концентрации (рис. 2, б) предыдущей (![]() ) и последующей (

) и последующей (![]() ) стадий деформирования. Номер стадии при этом принимал два значения:

) стадий деформирования. Номер стадии при этом принимал два значения: ![]() . Изменение характера накопления повреждений при циклических нагрузках здесь интерпретируется, с одной стороны, расширением поля регрессии (за счет потери «сплошности»), а с другой, — нарушением закреплений, что отображается отклонением эмпирической линии регрессии от биссектрисы (см. рис. 2, б) по сравнению с их практическим совпадением при статическом растяжении. Так, подсчет ортогональных коэффициентов

. Изменение характера накопления повреждений при циклических нагрузках здесь интерпретируется, с одной стороны, расширением поля регрессии (за счет потери «сплошности»), а с другой, — нарушением закреплений, что отображается отклонением эмпирической линии регрессии от биссектрисы (см. рис. 2, б) по сравнению с их практическим совпадением при статическом растяжении. Так, подсчет ортогональных коэффициентов ![]() уравнения линии регрессии

уравнения линии регрессии ![]() показал, что в отличие от статического повреждения (

показал, что в отличие от статического повреждения (![]() ), при переходе к циклическому

), при переходе к циклическому ![]() . То есть в среднестатистическом аспекте концентрация деформаций после циклического воздействия уменьшается по сравнению со статическим — соответственно, кривая «2» на рис. 1, б становится более пологой, чем кривая «1». Этот эффект подтверждается и для других материалов: титанового сплава ВТ6, стали 45 и молибдена.

. То есть в среднестатистическом аспекте концентрация деформаций после циклического воздействия уменьшается по сравнению со статическим — соответственно, кривая «2» на рис. 1, б становится более пологой, чем кривая «1». Этот эффект подтверждается и для других материалов: титанового сплава ВТ6, стали 45 и молибдена.

Резюме. Полученные экспериментальные результаты диктуют необходимость отказа для поликристаллических конструкционных материалов, рассматриваемых на мезомасштабном уровне, от двух фундаментальных гипотез механики деформирования твердого тела уже в начале усталости. Они же подтверждают принципиальное различие характера накопления повреждений при статическом и циклическом нагружениях. Кроме того, ширина петли механического гистерезиса, по нашим данным, непосредственно зависит от мезоструктуры материала, а значит может адекватно отображать изменения этой структуры, то есть повреждение материала в процессе циклических нагрузок.

Литература:

- Панин, В. Е. Структурные уровни пластической деформации и разрушения / В. Е. Панин, Ю. В. Гриняев, В. И. Данилов и др. — Новосибирск: Наука. — 1990. — 255 с.

- Багмутов, В. П. Методика определения представительного объема в поликристаллических конструкционных материалах / В. П. Багмутов, А. С. Столярчук, А. В. Коробов // Известия ВолгГТУ. Серия «Проблемы материаловедения, сварки и прочности в машиностроении». — Волгоград, 2013. — № 15 (118). — C. 71–74.

- Трощенко, В. Т. Механическое поведение материалов при различных видах нагружения / В. Т. Трощенко и др. — Киев: Логос, 2000. — 571 с.

- Гурьев, А. В. Исследование микроособенностей деформации реальных сплавов / А. В. Гурьев, Л. В. Кукса, Ю. Д. Хесин. — Известия АН СССР. Металлы. — 1967. — № 2. — С. 122–129.

- Романов, А. Н. Особенности рассредоточенного трещинообразования в связи с неоднородностью развития деформаций при малоцикловом нагружении / А. Н. Романов, М. М. Гаденин. — В кн.: Структурные факторы малоциклового разрушения металлов. — М.: Наука. — 1977. — С. 39–50.