Автономность дронов варьируется от дистанционного управления до полной автономности: дистанционно управляемые БПЛА требуют постоянного контроля оператора, что важно для точных задач (аэрофотосъемка, инспекция, доставка). Автономные дроны используют ИИ и машинное обучение для навигации, что критично в сельском хозяйстве, мониторинге ЧС и поисково-спасательных операциях.

Композиты (например, карбон + эпоксидная смола) обеспечивают: лёгкость и прочность — улучшают маневренность и нагрузочную способность. Коррозионную стойкость — защищают от влаги, химикатов и УФ-излучения. Гибкость дизайна — позволяют создавать аэродинамичные и специализированные конструкции [1].

Выбор материала зависит от задач дрона: углеродное волокно — для скоростных моделей (максимальная прочность при минимальном весе). Защищённые полимеры — для работы в агрессивных средах.

Для создания пробных материалов было выполнено два этапа:

- создание пробной пресс-формы

- подготовка и укладка армирующего материала в пробную пресс-форму.

Первый этап. Пресс-формы — это высокоточные механизмы, ключевые для массового производства товаров, от пластиковых бутылок до сложных микросхем. Они преобразуют сырьё в изделия заданной формы и размеров с высокой точностью и повторяемостью, что делает их незаменимыми в современной промышленности.

Работа пресс-форм основана на формовании под давлением: сырьё в жидком, полужидком или пластичном состоянии заполняет полость формы, а после затвердевания изделие извлекается. Виды пресс-форм включают открытую, закрытую («долли»), вакуумную, с подогревом и сэндвич-формы.

Из-за простоты изготовления и доступности к сэндвич-пресс-формам можно легко создавать многослойные структуры, что делает их особенно привлекательным выбором для данной работы.

Создание пробной пресс-формы, предназначенной для тестирования композитных материалов, началось с поиска необходимых материалов. Был взят лист фанеры. Из него вырезаны две заготовки нужного размера (270 мм *270 мм) и толщиной 6 мм.

Первым шагом стало «Вырезание». В одной из заготовок было проделано отверстие размером (95 мм *80 мм). Это отверстие необходимо для заливки композитного материала. С помощью ножовки и электрического лобзика были выровнены края, что обеспечило хорошую герметичность пресс-формы.

Следующий этап — «Закрепление». Для этого понадобилось соединить две подготовленные части фанеры между собой. Для этого было использовано несколько болтов. Это позволило создать прочную конструкцию, которая сможет выдержать необходимое давление во время процесса отливки композитного материала.

Второй этап. Существует несколько способов получения композитных материалов: ламинирование, вулканизация, филаментная намотка, спиннинг, экструзия и вакуумная инфузия. Среди них наиболее простым, удобным и экономичным является метод ламинирования — укладка нескольких слоёв волокон и смолы для создания многослойной структуры. Этот способ обеспечивает хорошую прочность и качество при минимальных затратах на оборудование и материалы, а также легко контролируется. Благодаря своей доступности он идеально подходит для небольших производств и домашних условий.

Процесс ламинирования включает следующие этапы: подготовка материалов (выбор армирующих волокон и смолы), подготовка пресс-формы, укладка армирующего слоя, нанесение смолы, уплотнение и отверждение, а также обработка готового изделия. Для этого была создана пробная пресс-форма.

После изготовления пресс-формы была выполнена подготовка композитного материала. Выбор материалов диктуется доступностью и требуемыми свойствами конечного продукта. В данном случае, учитывая доступность, были выбраны следующие компоненты: высокопрочный бамбук (в виде тонких пластин), льняная ткань. Бамбук выбран из-за его прочности и легкости в обработке. Лен добавляет прочности и экологичности. Связующее вещество — эпоксидная смола. Стоит отметить для того, чтобы отделить заготовку от пресс-формы — между ними прокладывается пищевая плёнка.

Перед укладкой армирующего материала необходимо его тщательно подготовить. Бамбуковые пластины должны быть очищены и отшлифованы, ткань — нарезана на нужные размеры. Важно учитывать направление волокон армирующего материала для достижения максимальной прочности.

Укладка производится слоями. Каждый слой армирующего материала пропитывается эпоксидной смолой. Количество слоев и их расположение определяются требуемой прочностью и толщиной композита. Особое внимание нужно уделить равномерному распределению смолы, избегая образования воздушных пузырей, которые могут снизить прочность. Для этого можно просто тщательно пропитать каждый слой кистью или валиком и аккуратно разгладить, удаляя пузырьки (рисунок 1). После укладки материал плотно фиксируется внутри пресс-формы, чтобы предотвратить его смещение во время отверждения. В этом могут помочь специальные зажимы или распорки (рисунок 2).

|

|

|

|

Рис. 1. Укладка слоев композитных материалов |

Рис. 2. Зажим пресс-формы при помощи струбцин |

После укладки всех слоев начинается процесс отверждения эпоксидной смолы. Время отверждения зависит от типа смолы и температуры окружающей среды. Обычно это занимает от нескольких часов до нескольких суток. Важно строго соблюдать рекомендации производителя эпоксидной смолы.

По завершении процесса отверждения аккуратно извлекается готовая композитная заготовка из пресс-формыи производится проверка на наличие дефектов, трещин, непропитанных участков.

В результате этих трех этапов были получены прочные и легкие композитные заготовки (рисунок 3).

|

|

|

|

Опыт 1 |

Опыт 2 |

|

|

|

|

Опыт 3 |

Опыт 4 |

Рис. 3. Полученные композитные заготовки

Несмотря на наличие других потенциальных результатов, композит из Опыта № 1 выгодно отличается простотой технологического процесса, в связи с чем было принято решение сосредоточить усилия на дальнейшем тестировании и оптимизации именно этого материала.

В дальнейшем работа происходила в создание основной пресс-формы.

Этап 1: Виртуальное моделирование в ArtCAM

ArtCAM — мощное программное обеспечение для создания управляющих программ (УП) для станков с ЧПУ.

Этот этап делится на несколько ключевых шагов:

Проектирование модели пресс-формы:

В ArtCAM импортируется чертёж в формате dxf, учитывающая все необходимые параметры: размеры, форму, наличие технологических отверстий и других элементов [2]. На этом этапе важно учесть все нюансы, чтобы избежать ошибок на последующих этапах.

Создание выборки (Stock)

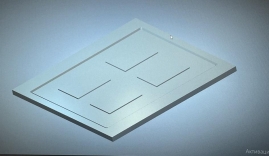

В ArtCAM необходимо определить размеры заготовки (фанеры), из которой будет изготавливаться пресс-форма. Правильно заданная выборка по векторам чертежа гарантирует оптимальное использование материала и минимизирует отходы (рисунок 4).

Рис. 4. Создание выборки для основной пресс-формы

Создание отрезной траектории

Это, пожалуй, самый важный этап. ArtCAM на основе 3D-модели генерирует УЧП — набор команд для ЧПУ станка, которые определяют траекторию движения инструмента при фрезеровании. Программа ArtCAM позволяет оптимизировать траектории, выбирая оптимальный порядок обработки и минимизируя время фрезерования. Правильно настроенная отрезная траектория — это залог точности и чистоты поверхности готовой пресс-формы. Выбор инструмента, параметров резания (скорость, подача, глубина реза) также происходит на этом этапе, и от этих параметров напрямую зависит качество готового изделия.

Второй этап: Работа на ЧПУ фрезерном станке

После того, как управляющая программа готова, начинается непосредственно изготовление пресс-формы на ЧПУ фрезерном станке [3].

Перед началом фрезерования необходимо тщательно настроить ЧПУ фрезерный станок. Это включает в себя установку и калибровку инструмента, проверку координат рабочей зоны и загрузку УЧП, сгенерированной в ArtCAM. Точность настройки — залог точности готовой пресс-формы.

После настройки станка запускается процесс фрезерования. ЧПУ станок с высокой точностью выполняет команды, заданные в УЧП, постепенно формируя детали пресс-формы путем удаления материала. Процесс фрезерования может занимать от нескольких минут до нескольких часов в зависимости от сложности модели и размеров пресс-формы.

Заключение

В ходе работы над проектом были получены навыки работы ножовкой, электрическим лобзиком, струбцинами. Произведено виртуальное моделирование в программе ArtCAM. Были освоены азы работы и настройки фрезерного станка с ЧПУ.

Литература:

- Гуренко А. В. Применение композитных материалов в конструкции современных беспилотных летательных аппаратов» // Журнал «Актуальные исследования, 2024, № 31 (213), ч. I, с. 15–21.

- Проектирование рамы автономного летательного аппарата с применением композиционных материалов. — URL: https://cyberleninka.ru/ article/n/proektirovanie-ramy-avtonomnogo-letatelnogo-apparata-s-primeneniem-kompozitsionnyh-materialov

- Рукавицын А. Н., Сантьяго Мартинез Л. Проектирование рамы автономного летательного аппарата с применением композиционных материалов.