Статья содержит результаты участия автора в школьном этапе конференции исследовательских и проектных работ «Я — исследователь». В статье автор подробно описывает процесс создания и тестирования станка с числовым программным управлением в домашних условиях. Проект в первую очередь направлен на привлечение детей к инженерному творчеству, поскольку с его помощью удобно заниматься моделированием, созданием игрушек и просто полезных в быту вещей.

Многое из того, что мы видим в окружающем нас материальном мире, изготовлено при помощи станков с числовым программным управлением (ЧПУ). Их уже признали самым полезным изобретением последних лет, которое значительно упрощает многие аспекты производственной деятельности. Что такое «станки с ЧПУ» и для чего они нужны?

ЧПУ дешифруется как «числовое программное управление». Станок с программным обеспечением отличается от обычного станка, так как он оснащен компьютеризированной системой, на которую устанавливается специальное программное обеспечение. Он управляется с помощью языков программирования. Если для обычных станков характерно простое механическое выполнение работ, то станки с ЧПУ максимально упрощают и совершенствуют работу с любым материалом (металл, дерево, камень, пластик, сталь).

Область применения станков с ЧПУ охватывает практически все сферы человеческой деятельности. Станки активно применяются в деревообработке, металлургии, в военно-промышленном комплексе, строительстве, производстве сельхозтехники и инвентаря, ювелирном деле. Они способны обрабатывать практически любые материалы: чёрные и цветные металлы, пластик, дерево, стекло, стекловолокно, камни, бетон и т. д. [6].

Благодаря таким станкам производственные процессы автоматизируются, а влияние человеческого фактора сводится к минимуму. Оператору не приходится выполнять операции на станке вручную. Основная функция специалиста сводится к тому, чтобы задать станку нужную программу и проконтролировать её выполнение. Станок будет самостоятельно перемещать свои рабочие части, подбирать инструмент, менять скорость и направление вращения шпинделя.

До недавнего времени только промышленные предприятия использовали такие станки, т. к. они громоздки и дороги. Но с развитием микроэлектроники моделисты начали разрабатывать и строить небольшие ЧПУ-станки для своих собственных нужд из простых подручных материалов (фанеры, деталей от старых принтеров, печатных машинок и т. д.). В последние пять-семь лет это направление развивалось очень бурно и приняло массовый характер. Появилось множество мастерских, которые используют станки с ЧПУ в малом бизнесе, а также множество компаний, которые разрабатывают и продают специальные комплектующие к таким станкам.

Всё же покупка полностью готового станка по-прежнему стоит дорого, а относительно недорогие станки имеют малую мощность и не пригодны, к примеру, к распилу фанерных заготовок. Обычной практикой для моделистов является покупка недорогого станка и затем его улучшение собственными силами. Поэтому я решил с помощью родителей спроектировать и построить свой собственный фрезерный ЧПУ-станок со средним рабочим полем и мощным электроприводом.

Основная цель моей проектной работы — спроектировать и построить своими руками станок с числовым программным управлением, который был бы пригоден для создания деревянных моделей и игрушек , а также обработки лёгких металлов. Для этого я использовал как специальные покупные материалы (рельсы, каретки, привод), так и материалы общего назначения (стальной уголок, винты, стальные пластины).

В ходе проекта мне пришлось решать следующие задачи:

– выбрать общий формат станка, определить его габариты;

– составить смету расходов на материалы;

– спроектировать станок;

– построить станок с допустимой точностью (около 0,5 мм);

– научиться программировать станок;

– протестировать его и получить первые результаты.

Актуальность этого проекта для меня заключается в том, что я люблю создавать 3D-модели (в рамках школьного кружка мы изучаем программу для моделирования Blender 3D) и конструировать что-нибудь новое. Создание такого станка помогло мне дальше развивать свои навыки в этих направлениях. Актуальность использования промышленных станков в целом очевидна — это повышение производительности труда и качества выпускаемой продукции, а также снижение затрат на её производство.

В ходе реализации своего проекта я использовал теоретические и эмпирические методы : поиск и анализ специальной литературы, статей в сети Интернет, проектирование, конструирование, а также тестирование станка и наблюдение за полученными результатами. Работа над проектом выполнялась в три этапа : проектирование и конструирование станка, электронная часть и программирование станка.

Постройка станка выявила множество сложностей, которые не были очевидны на этапе проектирования. Все эти сложности мы преодолели, при этом старались использовать как можно меньше специальных материалов (дорогих и редких) и больше обычных, которые можно купить в строительном магазине.

Результаты тестовых запилов фанерных заготовок показали, что общий формат и использованные решения были выбраны верно — станок полностью оправдал мои ожидания.

Литературный обзор

Тема постройки станков с ЧПУ любительского класса недостаточно представлена в современной литературе. Основную её часть составляют профессиональные учебники по машиностроению, режимам резания материалов, режущему инструменту, изготовлению станочной оснастки и т. д. Все они направлены на подготовку серьёзных специалистов-станочников и инженеров, поэтому мало доступны пониманию обывателя без высшего технического образования.

В русскоязычной литературе эта тема представлена в основном переводными изданиями и статьями в сети Интернет. Из переводных изданий наибольшее внимание заслуживает книга издательства «NT Press» «Программируемые роботы» за авторством Джеффа Вильямса [3]. Книга полностью посвещена постройке портального ЧПУ-станка, который автор решил собрать, чтобы облегчить себе процесс изготовления одинаковых дверц для кухонных шкафов своей собственной кухни.

В книге автор очень подробно и доступно рассказывает про все этапы постройки станка, причём, делает акцент на использование недорогих комплектующих вроде кареток от старых печатных машин, частей от шарнирной телевизионной подставки и т. д. Описывает метод самостоятельного изготовления печатной платы, которая будет использоваться в управлении станком. В книге регулярно приводятся варианты экономии на дорогих комплектующих и поиске недорогих альтернатив. Автор описывает основы устройства шаговых электродвигателей, приводит их электросхемы, рассматривает подходящие контроллеры для управления ими, подробно описывает процесс изготовления и сборки несущей рамы, изготовление портала, установку двигателей и шпинделя в станок, выбор программного обеспечения (немного устаревшее на сегодня) и тестирование станка.

Эта книга оказалась очень полезной для меня. Я впервые узнал о существовании «шаговых электродвигателей», которые могут поворачивать свой вал на очень небольшой угол, что позволяет с высокой точностью подводить инструмент к заготовке. Также я узнал, что шпиндель — это специальный электродвигатель с высокими оборотами, который управляет вращением режущего инструмента — фрезой . Фрезы бывают разных форм и диаметров, они подбираются в зависимости от плотности материала и формы фигуры, которую нужно вырезать из этого материала.

Также мне помогали две подробные статьи из сети Интернет. В статье «Механика самодельного станка с ЧПУ» [4] автор подробно, но доступно объясняет про усилие резания материала, подбор отечественных шаговых двигателей, точность работы станка и как на этот параметр влияет жесткость рамы. Подробно объясняется разница между скоростью перемещения шпинделя во время фрезерования и во время позиционирования фрезы. В ходе выбора конструктивного исполнения автор делает выбор в пользу простых и технологичных механизмов, чтобы не усложнять процесс изготовления и обойтись стандартным набором деталей. Также подробно объясняется конструкция наиболее сложных элементов рамы: осей Х и Z. Всё же автор собирал свой станок для целей авиамоделизма, поэтому вместо мощного шпинделя использовал любительский гравёр немецкой фирмы «Proxxon», который слишком маломощный для моих целей (алюминиевые заготовки на нём не порезать). Поэтому мы выбрали шпиндель мощностью 2,2 кВт и рельсовые направляющие, так как они наиболее мощные и точные.

В статье «Станок с ЧПУ своими руками» [5] автор подробно рассказывает про изготовление станка, в котором в качестве направляющих использованы каретки от печатной машинки. Автор предостерегает от использования более дешёвых вариантов, вроде направляющих от принтеров, т. к. это приведёт к ускоренному износу станка. Глядя на фото с каретками, мы решили использовать современные рельсовые направляющие, которые отличаются повышенной точностью и износостойкостью. В своей модели автор также использовал неподвижный портал, а рабочий стол сделал подвижным, что упрощает конструкцию и повышает точность станка. Я тоже использовал такое конструктивное решение. В этой статье автор также предостерегает от использования простых винтовых соедниенеий, т. к. они быстро раскручиваются, поэтому в своём станке мы использовали специальные пружинистые шайбы ( гроверы ).

Для наиболее нагруженного шагового двигателя (на оси Z), который поднимает вес всего шпиднеля (4,5 кг), автор предлагал использовать шаговый двигатель повышенной мощности, либо компенсировать вес шпинделя пружинами. Мы выбрали первый вариант, так как выбор мощных шаговых двигателей в магазине был широким.

Также автор обращает внимание на вероятность попадания стружки между каретками и направляющими рельсами. Особенно нуждаются в такой защите продольные направляющие стола, так как они расположены ниже всех, и вся стружка летит на рельсы, что может сказаться на точности изготовления деталей. Но использование современных кареток позволяет избежать этой проблемы, так как каретки имеют резиновые накладки с обеих сторон, поэтому, когда каретка перемещается по рельсам, эти накладки в некотором смысле «подметают» рельсу перед ней. Также каретки имеют специальные штифты для смазки их маслом.

Для целей программирования станка я опирался на книгу А. В. Белова «Arduino: от азов программирования до создания практических устройств» [2], в которой автор изложил практический курс по схемотехнике и программированию. Я познакомился с языком программирования Arduino и применил полученные знания для создания управляющей программы для своего станка.

Проектирование и конструирование станка

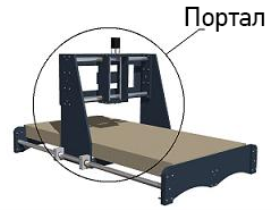

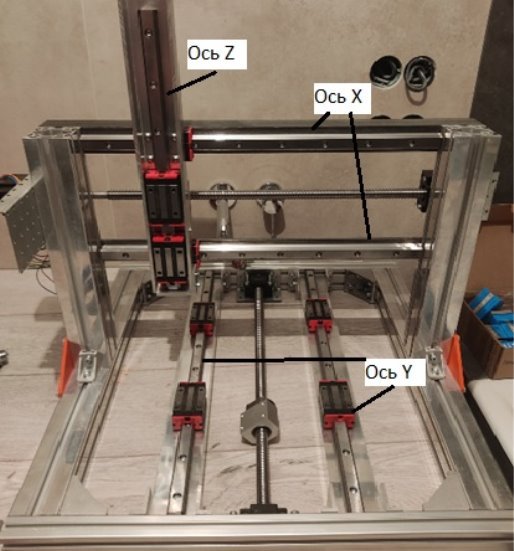

Для своего станка я выбрал ниболее распространённый для малых ЧПУ портальный формат ( рис . 1 ).

Рис. 1. Подвижный портал станка

Порталом называется надстройка, на которой распололжен электрический привод (шпиндель) с режущей частью — фрезой. Портал отвечает за перемещение по оси X. Обычно портал является подвижным (как на рисунке), но поскольку я решил поставить мощный шпиндель (мощностью 2,2 кВт), который весит 4,5 кг без учёта рельсов, то у моего станка портал жёстко закреплён на главной раме. Иначе перемещение всего портала создавало бы повышенную нагрузку на направляющие элементы и вызывало явления резонанса. При этом подвижным сделан сам рабочий стол, который отвечает за перемещение по оси Y. Это первая особенность моего станка с ЧПУ, вызванная желанием иметь мощный шпиндель, который не только гравирует, но и режет твёрдые материалы: дерево, фанеру, лёгкие металлы.

Рис. 2. Материалы для сборки рамы

На рис. 2 представлена часть материалов, необходимых для изготовления рамы станка. Для главной рамы и портала мы выбрали специальный алюминиевый профиль, который отличается повышенной прочностью и наличием удобных пазов для крепления элементов. Основной профиль самый прочный и имеет квадратное сечение 60х60 мм. Вспомогательный профиль имеет прямоугольное сечение 30х60 мм и использован для передней и задней частей рамы. На него мы крепили шаговый двигатель с винтом, который двигает рабочий стол. По ходу сборки рамы выяснилось, что специальные монтажные уголки не имеют угла 90 градусов, поэтому их пришлось шлифовать до прямого угла, чтобы рама получилась ровной ( рис. 3–4 ).

Рис. 3. Главная рама

Рис. 4. Сборка рамы

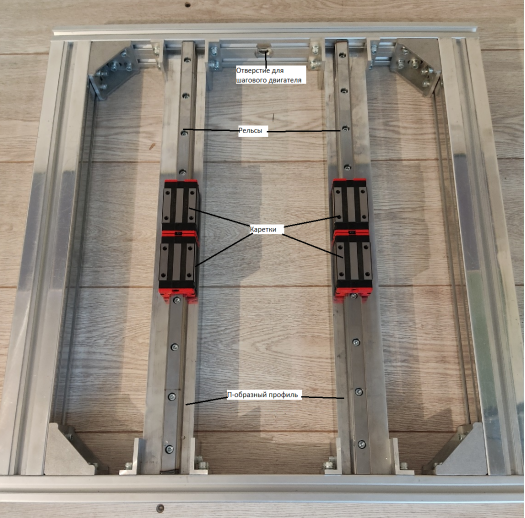

Оранжевые элементы на рис. 3 представляют собой стальные пластины с уже готовыми отверстиями, которые подходят для крепления на алюминиевом профиле — к ним мы впоследствии крепили стойки портала. Но перед этим нужно было установить главные рельсы, которые отвечали за перемещение по оси Y. Для того, чтобы установить рельсы на главную раму (см. рис. 3–4 ), мы использовали обычный П-образный алюминиевый профиль, который был обрезан по размеру рамы ( рис. 5 ). На него мы закрепили рельсы оси Y, на которые надели 4 каретки. Каретки передвигаются по рельсам, так как имеют внутри подшипники. Впоследствии на каретки будет закреплён рабочий стол с изделием, который будет перемещаться в нужном нам направлении.

Рис. 5. Установка рельсов оси Y

В задней части рамы на фото видно просверленное отверстие для будущего винта, за которым будет располагаться шаговый двигатель.

На этом этапе работ было очень важно обеспечить параллельность (соосность) рельсов, чтобы будущий стол перемещался ровно, так как это будет напрямую влиять на точность обработки изделий.

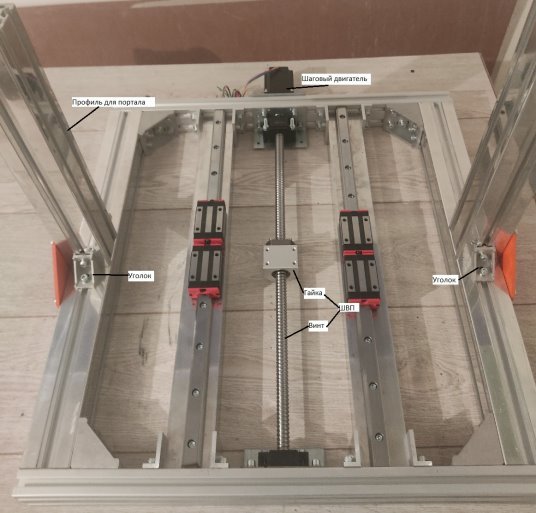

Далее мы прикрепили стойки будущего портала к оранжевым стальным пластинам. Для большей жёсткости портала мы также использовали уголки (на фото рядом с оранжевыми пластинами). Затем мы закрепили шаговый двигатель и шарико-винтовую передачу (ШВП) ( рис. 6 ).

Рис. 6. Установка портала, двигателя и ШВП

Шаговый двигатель так называется потому, что он может поворачивать свой вал на небольшой угол, который называют шагом. ШВП — это шарико-винтовая передача. Она представляет собой винт и специальную гайку, которая передвигается по этому винту. К этой гайке и кареткам мы впоследствии будем крепить рабочий стол станка.

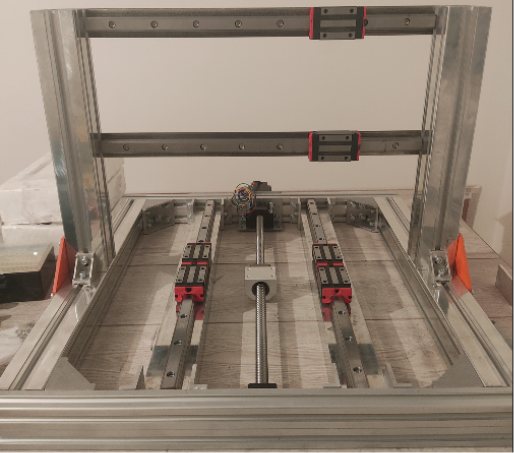

Теперь пришло время устанавливать рельсы портала, которые двигают шпиндель по оси Х. В качестве основы для рельсов мы использовали стальной уголок шириной 45 мм. Оба уголка фиксируются в плоскости рамы, поэтому выставить соосность рельс было проще.

На оси Х мы использовали только две каретки, хотя рекомендовано использовать четыре. Дело в том, что четыре каретки вместо двух увеличивают «слепую зону», в которую не может проехать шпиндель (так как каретка упирается в стойку портала). Поскольку мы использовали качественные фирменные рельсы и каретки, мы решили, что их жёсткости будет достаточно, поэтому на осях Х и Z использовали по две каретки. Это также конструктивная особенность нашего станка ( рис. 7 ).

Рис. 7. Установка рельсов на портал

Далее мы также установили ШВП и шаговый двигатель между рельсами оси Х. А затем установили единственный рельс оси Z. Дело в том, что движение шпинделя по этой оси идёт только вверх и вниз, поэтому мы использовали две каретки на одном рельсе ( рис. 8 ), хотя обычно используют два рельса и четыре каретки. Наша цель была та же — расширить рабочее пространство стола. Два параллельных рельса на оси Z удвоили бы занимаемое ими пространство между стойками портала, а значит, шпиндель невозможно было бы подвести к краю рабочего стола. То есть слева и справа от него возникли бы две «слепые зоны». Один рельс позволил почти избежать такую потерю.

Рис. 8. Установка рельса оси Z

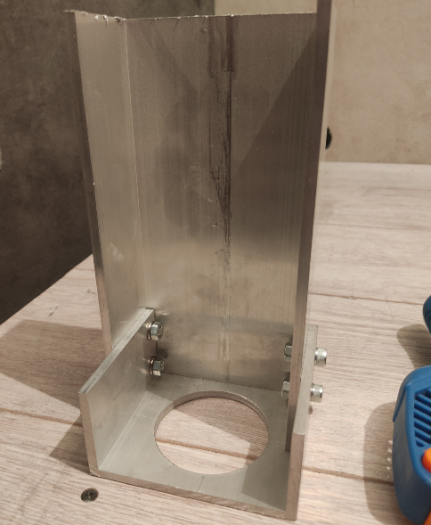

Рис. 9. Специальный «сапог» для крепления шпинделя

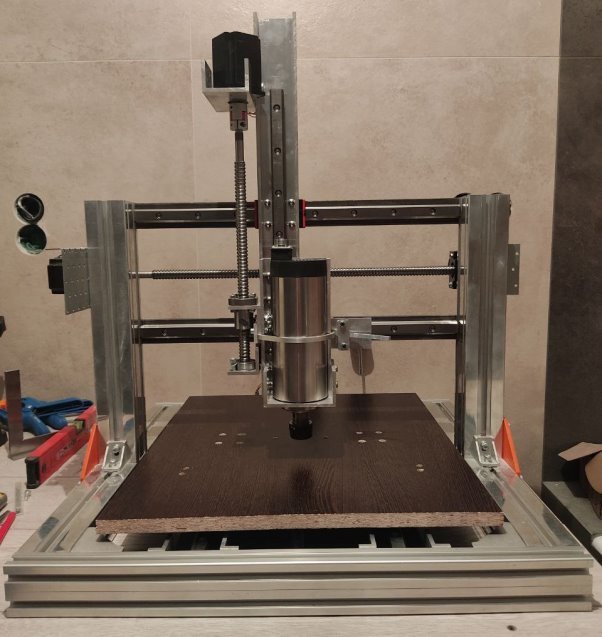

Заводское крепление шпинделя, которое было нам предложено интернет-магазином, имело слишком большие линейные размеры. Его использование привело бы к серьёзной потере полезного пространства рабочего стола, поэтому крепление мы изготовили самостоятельно. Для этой цели мы использовали крупный П-образный алюминиевый профиль 100х50 мм, из которого изготовили специальный «сапог» ( рис. 9 ). С его помощью мы закрепили шпиндель на финальной оси Z. Благодаря такому решению слепая зона слева и справа от центра рабочего стола составила менее 4 см. Рядом со шпинделем мы также закрепили ШВП и шаговый двигатель. Мы завершили механическую сборку станка установкой временного рабочего стола из ДСП ( рис. 10 ).

Рис. 10. Финишная сборка

По окончании механической сборки станка мы приступили к сборке электронной части, которая позволяет управлять станком (то есть всеми двигателями и шпинделем одновременно) с помощью программы.

Электроника и программирование

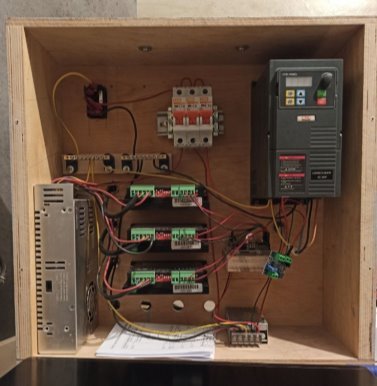

Электронная часть нашего станка состоит из следующих элементов:

– драйвер шагового двигателя DM542S ( рис. 11 ) — по одному на каждый двигатель;

– импульсный блок питания S-360–36 ( рис. 12 ) — один на три двигателя;

– частотный преобразователь BP320 ( рис. 13 ) — для питания шпинделя;

– контроллер — плата Arduino Uno ( рис. 14 ) — для управления станком.

Драйвер шагового двигателя — это специальная микросхема, которая позволяет управлять двигателем с высокой точностью. Драйвер контролирует его питание, обороты, количество шагов и т. д. Для каждого шагового двигателя нужен свой драйвер, поэтому нам понадобилось три таких изделия.

Рис. 11. Драйвер шагового двигателя DM542S

Мы подключали драйверы согласно их «распиновке» — таблице описания каждого электрического вывода. Но драйвер только управляет двигателем, при этом и драйверу, и двигателю нужно питание электрическим током определённого напряжения. Для этой цели мы использовали специальный блок питания (на все три двигателя).

Рис. 12. Импульсный блок питания S-360–36

Для питания шпинделя мы использовали отдельный преобразователь частоты, поскольку скорость вращения шпинделя зависит от частоты тока. Также он преобразовывает одну фазу тока, которая присутствует в стандартной бытовой розетке, в трёхфазный ток, нужный шпинделю.

Рис. 13.Частотный преобразователь BP320

Ну и в качестве контроллера всего станка ЧПУ мы использовали плату Arduino Uno, на которую через специальное программное обеспечение загружается управляющая программа (задание). К сожалению, Arduino выдаёт только цифровой сигнал , а для управления частотным преобразователем нужен аналоговый , поэтому мы дополнительно использовали небольшой модуль, который производит нужное преобразование в пределах до 10 вольт ( рис. 15 ).

Рис. 14. Плата Arduino Uno

Рис. 15. Модуль для преобразования ШИМ сигнала в аналоговый

Все рассмотренные управляющие устройства мы разместили в фанерном ящике, который изготовили сами ( рис. 16 ). Такое размещение нам представляется оптимальным, т. к. в центре находятся драйверы, силовые клеммы которых находятся слева (т. е. ближе к блоку питания и выходам питания двигателей), а управляющие — справа, где расположен контроллер. Справа ещё расположен частотный преобразователь, которому тоже нужна связь с контроллером. Общее питание разделено на три линии (три автоматических выключателя вверху ящика), а именно: питание драйверов и их блока питания, питание контроллера, питание частотного преобразователя. На рис. 17 можно увидеть фотографию станка в готовом виде.

Рис. 16. Блок управления станком

Рис. 17. Готовый станок

Далее мы приступили к программированию нашего станка.

Для успешного программирования станка с ЧПУ необходимо уметь работать с двумя типами программного обеспечения:

– CAD — это программное обеспечение, которое позволяет создавать 3D-объекты и сохранять в специальных форматах файлов. Например, к такому программному обеспечению относится программа Blender 3D, которую я изучаю на кружке программирования;

– CAM — это программное обеспечение, которое умеет распознавать файлы CAD систем и транслировать их в G-код, который, в свою очередь, передаётся на контроллер ЧПУ (в нашем случае Arduino) для изготовления детали. Например, мы использовали UGS (Universal G-code Sender).

G-код представляет собой набор строк, который указывает станку, в какие координаты и с какой скоростью следует перемещать фрезу. Для изготовления простых изделий (например, квадратной шкатулки) не так уж сложно самостоятельно написать небольшую программу в G-коде и отправить её на контроллер станка. Для сложных изделий написание G-кода будет слишком трудоёмким занятием. Поэтому лучше сначала создать 3D-модель в CAD программе (например, Blender, AutoCAD, Fusion 360 и т. д.), чтобы получить файл нужного формата (обычно это.stl или.dxf). Затем полученный файл надо открыть в CAM программе, которая легко транслирует его в готовый G-код (т. е. команды для станка).

Мы использовали связку Blender 3D и UGS для тестирования станка и изготовления небольших деталей из фанеры, в том числе для самой первой — сердечка (см. рис. 18 ).

Рис. 18. Тестовый запил фигуры из фанеры

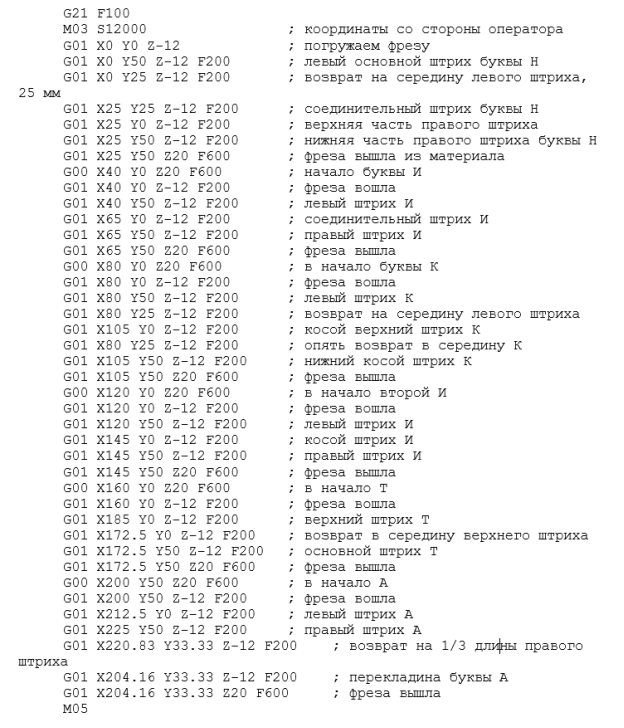

Далее мы решили написать G-код самостоятельно ( таблица 1 ). Ниже представлен набор команд, с помощью которого станок вырезал моё имя «НИКИТА» на тёмной ламинированной фанере. G-код был разработан ещё в начале 1960-х годах и представляет собой набор простых команд в связке с системой координат. Мы использовали самые простые семь команд:

G00 — используется для быстрого перемещения фрезы вне материала.

G01 — линейное перемещение фрезы в заданную позицию, режим резания.

G21 — задаёт единицу измерения в мм (G20 задаёт её в дюймах).

F — скорость перемещения фрезы в мм/м.

М03 — включает шпиндель с фрезой.

М05 — выключает шпиндель по завершении задания.

S — задаёт скорость шпинделя об/мин (в нашем случае 12 тыс. об/мин).

Таблица 1

Код, который задаёт имя «НИКИТА»

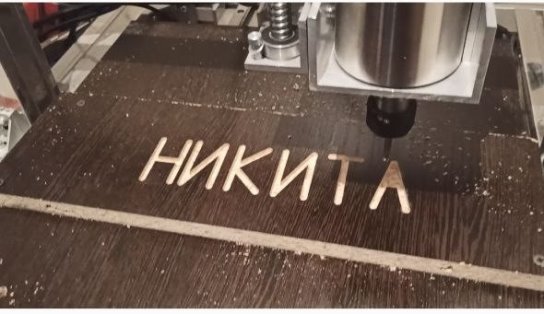

В результате мы получили следующее изделие ( рис.19 ).

Рис. 19. Тестовый запил фигуры с использованием G-кода

Так как это наши первые испытания станка и программного обеспечения, то, возможно, изделия несовершенны. Изготовление красивых и сложных изделий требует сложного проектирования в CAD, к чему мы будем стремиться.

Заключение

Итак, в рамках моего проекта я поставил себе цель сконструировать и собрать станок с ЧПУ для домашних нужд. Станок был полностью собран из покупных материалов. При этом в процессе изготовления выяснилось, что обычные конструкционные материалы вроде стального уголка или квадратной профильной трубы для моих целей не пригодны, так как они всегда имеют недопустимую кривизну. Также пришлось преодолеть множество сложностей при сборке, так как специализированный интернет-магазин, в котором мы закупали комплектующие, не имел достаточного набора профилей и соединений, поэтому много мелких деталей пришлось изготавливать самостоятельно. Так, например, самостоятельно пришлось изготавливать держатель шпинделя , поскольку держатель, предложенный в магазине, имел вдвое большие линейные размеры и съедал много полезного пространства. Кроме того, после сборки рамы выяснилось, что купленные нами «специальные» уголки для профиля не имеют прямого угла, поэтому раму пришлось разобрать, уголки выровнять методом шлифовки, а потом снова собрать.

Следует отметить, что при сборке станка неизбежно приходится использовать вспомогательные инструменты и станки. Так, например, магазин не может предложить идеально прямой угол среза алюминиевого профиля, поэтому мы дополнительно использовали торцовочную пилу с диском по алюминию, шлифовальный станок, а также сверлильный станок для точного сверления отверстий. Обычным ручным инструментом вроде шуруповёрта высокой точности изготовления добиться невозможно.

Наименьшие сложности вызвала сборка электронной части станка, так как все драйверы и блоки питания были куплены уже в готовом виде, и нам нужно было только соединить всё проводами согласно заводской инструкции (распиновке). Ещё меньше сложностей вызвала установка и настройка программного обеспечения. В сфере ЧПУ-станков разработка ПО шагнула далеко вперёд, поэтому начинающий мастер может выбирать на свой вкус любую удобную программу, которых очень много — платных и бесплатных. Мы использовали бесплатные программы.

Отмечу, что по итогам проекта мы получили отличный работающий станок с числовым программным управлением, с помощью которого можем изготавливать много новых и интересных изделий и проектов, а также повышать свои навыки в 3D-моделировании.

Литература:

- Анурьев В. И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. — 8-е изд., перераб. и доп. / Под ред. И. Н. Жестковой. — М.: Машиностроение, 2001. — 920 с.: ил.

- Белов А. В. Arduino: от азов программирования до создания практических устройств. — СПб.: Издательство Наука и Техника, 2022. — 480 с.: ил.

- Джефф Вильямс. Программируемые роботы / Дж. Вильямс; пер. с англ. А. Ю. Карцева. — М.: NT Press, 2006. — 240 с.: ил. (Робот — своими руками)

- Павлов Сергей / Механика самодельного станка ЧПУ. — URL: https://www.mirstan.ru/files/CNC_Literature/CNC_mechanics.pdf

- Филенко Николай / Станок с ЧПУ своими руками. — URL: https://www.mirstan.ru/files/CNC_Literature/CNC_kit.pdf

- Для чего нужны станки с ЧПУ? — URL: https://voipscan.ru/articles/chpu-dlya-chego-ispolzuetsya.html