В статье автор описывает процесс по топологической оптимизации верхнего рычага передней подвески снегохода Фронтьер 1000 в программном комплексе Компас-3D с помощью модуля APM FEM.

Ключевые слова: APM FEM, топологическая оптимизация, Компас-3D, передняя подвеска снегохода, верхний рычаг, Фронтьер 1000.

Топологическая оптимизация — это метод, используемый в инженерии и производстве, который позволяет оптимизировать форму и структуру объектов с использованием минимального количества материала. Этот метод основан на анализе и изменении распределения материала внутри объекта с целью достижения оптимальных механических свойств при минимальной массе [1]. В процессе работы над проектом был проведен анализ существующих моделей подвесок снегоходов [2] и исследованы их характеристики с целью определения проблемных зон и улучшений их производительности. Затем была применена методика топологической оптимизации для определения оптимальной формы и структуры подвески, учитывая механические нагрузки, требования к прочности и жесткости. Ожидаемыми результатами этого проекта стала разработка новой конструкции подвески снегохода с использованием топологической оптимизации, экономия материалов и снижение массы подвески [3].

Объектом оптимизации в данном случае являлся верхний рычаг передней подвески снегохода Фронтьер 1000. Создание и топологическая оптимизация модели выбранной детали, а также расчёт на прочность производился в интерфейсе программы Компас-3D в модуле APM FEM [4]. В задачи проекта входило: 1) исследование требований и условий эксплуатации; 2) проектирование оптимизированной модели подвески; 3) применение топологической оптимизации; 4) моделирование и анализ; 5) тестирование и оценка результатов.

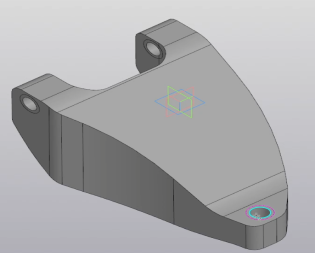

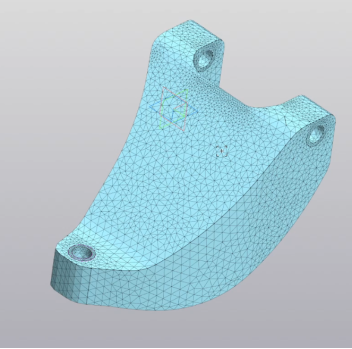

Для топологической оптимизации необходимы были следующие программы и аппаратное обеспечение: Компас-3D [5], APM FEM, компьютер с видеокартой 20хх-30хх с 6 ГБ и более видеопамяти, 16 ГБ оперативной памяти и выше с установленной операционной системой Windows 10 или 11, обладающий 8 гигабайтов оперативной памяти, видеокарта с поддержкой OpenGL 2. После получения всех необходимых лицензий и установке программного обеспечения мы приступили к топологической оптимизации верхнего рычага передней подвески снегохода Фронтьер 1000 (рис. 1).

Рис. 1. Область проектирования верхнего рычага передней подвески снегохода Фронтьер 1000

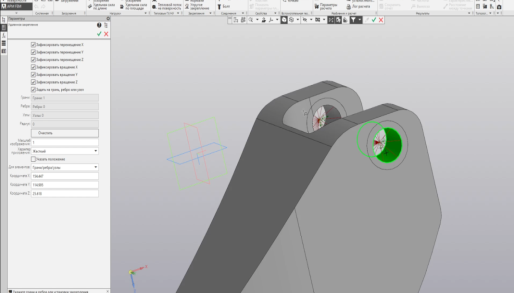

Интерфейсные области этой детали представляют собой места закрепления резинометаллических шарниров передней подвески. Нижняя область это сопряжение с шаровой опорой через которую передается нагрузка от колеса на раму снегохода либо обратно от снегохода на лыжу. На этой детали нет крепления амортизаторов, и прочих вещей по типу стабилизатора устойчивости. Эта деталь имеет 8 расчетных случаев. Задаем опору на шарниры с помощью координат. Можно увидеть, что закрепление собралось в одну точку (рис. 2), она не имеет перемещений и она передаёт это свойство всем остальным точкам вокруг него. Мы имеем жесткое тело вокруг этой точки между точкой и поверхностью, которую мы указали в качестве закрепляемой. Задаем второе закрепление во втором шарнире. Делаем все то же самое, только меняем координаты узла.

Рис. 2. “Удаленное закрепление” шарнира в диалоговом окне APM FEM

Для того чтобы промоделировать некую податливость самой рамы, на которую крепится наш рычаг, уберем фиксацию перемещения по оси Y. В итоге имеем, что резинометаллический шарнир в левой части имеет возможность перемещаться только в оси Y в нашей конструкции и при этом полностью фиксирует перемещение по X и Z. То же самое относится и к правой части, но при этом сама рама, на которую мы крепим саму часть подвески, может немножко “играть”, поэтому мы и убираем перемещение в оси Y и получаем плавающую опору.

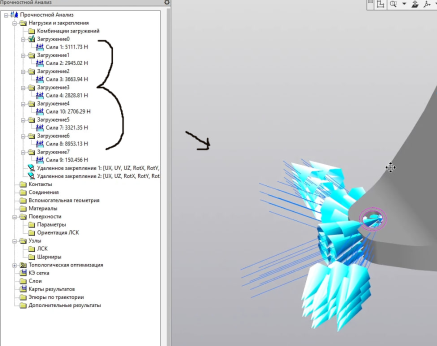

Нагрузки передаются через цилиндрическую поверхность сопряжения с шаровой опорой. Добавляем восемь загружений и начинаем задавать им силу по координатам. В каждом загружении мы прикладываем силу к нашей поверхности и добавляем масштаб отображения, чтобы было более очевидно (рис. 3). Для каждого загружения мы задаем свою нагрузку.

Рис. 3. Моделирование приложения нагрузок и задание восьми расчетных случаев загружения передней подвески снегохода Фронтьер 1000

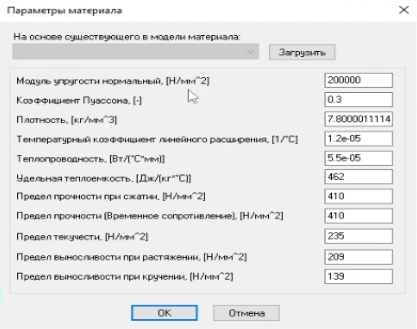

В APM FEM, нажимаем материал. Задаем всей детали материал — сталь (рис.4).

Рис. 4. Параметры материала в интерфейсе программы Компас-3D в модуле APM FEM

Так как эта конструкция состоит из четырёх подобластей, область проектирования и интерфейсные области, их необходимо склеить. Переходим во вкладку контакт, выбираем склейка, и нажимаем автопоиск. Программа сама оформляет все в виде контактов. Теперь у нас появился контакт между частью конструкции и цилиндром, и сопряжением внизу.

Конечная элементная сетка — это совокупность точек (сеточных узлов), заданных в области некоторой функции. В APM FEM нажимаем генерация КЭ сетки и задаем параметры. Максимальная длина стороны элемента — 15 мм. Это хороший размер сетки для такой конструкции. Обязательно нужно выбрать 4-узловые тетраэдры, поскольку 10-узловые тетраэдры слишком усложняют расчет топологической оптимизации и не вносят точности в оптимизации. Ставим галочку — “Для топологической оптимизации”, чтобы сетка была равномерная, для получения возможности построения равно толщиной сетки. Ставим галочку и начинается генерация. Конечное элементное разбиение сетки см на рис. 5.

Рис. 5. КЭ сетка модели области проектирования верхнего рычага передней подвески снегохода Фронтьер 1000

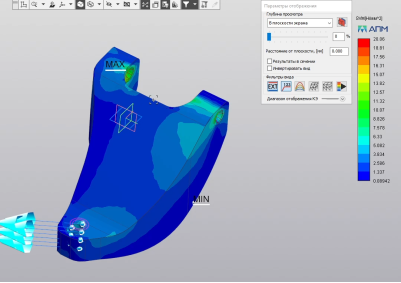

Статический расчет нужен для того, чтобы убедиться, что все сделано правильно. Во вкладке разбиение и расчет, нажимаем расчет, и отправляем нашу деталь на расчет линейной статики. После расчета открываем карту результатов для статического расчета (рис. 6).

Рис. 6. Карта результатов расчета напряжений верхнего рычага передней подвески снегохода Фронтьер 1000

Допустим, смотрим перемещения для загружения 0. Перемещения составляют сотые доли миллиметра. Одно из самых больших загрузок является загружение 6. Смотрим напряжение. Они составляют 20 МПа. На самом деле для такой конструкции это очень маленькое напряжение. Как правило в них возникает напряжение 150–200 МПа, но не стоит забывать то, что перед нами имеется область проектирования, мы взяли по максимуму то пространство, в котором мы хотим распределить материал для нашей конструкции учитывая все зазоры, засечения с остальными частями снегохода.

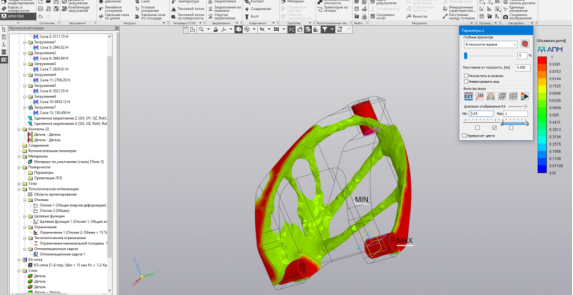

Мы посмотрели, что с точки зрения статического расчета все хорошо, и это значит, что деталь можно отправлять на топологическую оптимизацию. Наша задача найти конструкцию максимальной жесткости по всем расчетным случаям. Ограничения на объем 30 процентов. В разделе “Топологическая оптимизация” выбираем оптимизированную задачу “максимизация жесткости”. Нам необходимо задать тело нашего рычага в качестве области проектирование. Задаем объем 30 процентов. Выбираем галочку “Ограничение минимальной толщины” И задаем равной двойной конечного элемента. Мы выбрали 15 мм значит мы задаем 30, а лучше даже 35. В качестве расчетных случаев указываем каждое из загружений, которые ввели ранее. В вкладе “топологическая оптимизация” Выбираем параметры расчета, указываем оптимизатор OC. Количество итераций — 150. КЭ сетку нужно пересоздать чтобы обновились данные для топологической оптимизации. После этого отправляем на расчёт. Переходим в карту результатов, выбираем топологическая оптимизация — объемная доля (рис. 7).

Рис. 7. Карта результатов топологической оптимизации верхнего рычага передней подвески снегохода Фронтьер 1000

Тут мы можем выбрать необходимую отсечку для тех конечных элементов, которые не понадобились, у них объёмная доля около 0. Отсечку возьмём около 0.65. Отсечек можно сделать несколько для построения полноценной детали. Мы получаем более наглядное изображение детали. Для того чтобы отправить готовый результат конструктору детали, мы можем экспортировать деталь в формате. STL. После чего мы можем просмотреть деталь в любой программе для просмотра STL файлов.

В ходе работы над проектом мы провели топологическую оптимизацию верхнего рычага передней подвески снегохода Фронтьер 1000 на базе программного обеспечения Компас 3D и дополнения APM FEM, а также описали данный процесс. Вся используемая информация и рекомендации из данного проекта, может лечь в основу следующих проектов по оптимизации деталей подвески снегохода Фронтьер 1000. Предложенный метод можно использовать для эффективного решения задач по топологической оптимизации для нескольких материалов, минимизируя энергию деформации и обеспечивая конструкции с максимальной жесткостью. Развитием и дополнением текущего проекта видится в решении оптимизационной задачи “Минимизация массы”.

Литература:

1. Топологическая оптимизация конструкций — НТЦ «АПМ». — Текст: электронный // Инженерные расчеты для машиностроения и строительства — НТЦ «АПМ»: [сайт]. — URL: https://apm.ru/optimization (дата обращения: 31.05.2024).

2. Дерунов Г. П., Кириндас А. М., Ксенофонтов И. В. Машинная тяга саней. История русского снегохода //Рыбинск: Mедиарост. — 2021.

3. Пуказов, Я. Г. Топологическая оптимизация рычага задней подвески Tesla Model S / Я. Г. Пуказов. — Текст: электронный // Личный сайт Ярослава Пуказова: [сайт]. — URL: https://yaroslav.pukazov.ru/blog/topological-optimization-Tesla-Model-S-lever/ (дата обращения: 31.05.2024).

4. Система прочностного анализа APM FEM для КОМПАС-3D — НТЦ «АПМ». — Текст: электронный // Инженерные расчеты для машиностроения и строительства — НТЦ «АПМ»: [сайт]. — URL: https://apm.ru/apm-fem (дата обращения: 31.05.2024).

5. КОМПАС-3D: О программе — официальный сайт САПР КОМПАС. — Текст: электронный // КОМПАС-3D. Официальный сайт САПР КОМПАС: [сайт]. — URL: https://kompas.ru/kompas-3d/about/ (дата обращения: 31.05.2024).