Спиральные сверла работают в тяжелых условиях: постоянно изменяющиеся температурные нагрузки и силы резания, действующие на режущую часть (особенно при сверлении глубоких отверстий), приводят к неравномерному износу режущих кромок инструмента, тем самым снижается производительность и качество обработки. Температура, действующая на режущие кромки при сверлении труднообрабатываемых материалов изменяется в интервале от 300 до 630 К в зависимости от диаметра сверла и расположения кромки относительно оси инструмента. При этом максимальная температура отмечается на режущей кромке находящейся на расстоянии 0,9 диаметра сверла, минимальная — ближе к оси инструмента. В результате действия температурной нагрузки, режущая часть сверла подвергается деформации и напряжению. Определение критических значений деформации и напряжения режущей части сверла, позволяет прогнозировать прочность инструмента. Целью данного исследования явилось моделирование изменения напряженно-деформированного состояния режущей части спирального сверла в динамическом режиме при температурной нагрузке, возникающей в процессе сверления.

В качестве объекта исследования выбрано цилиндрическое спиральное сверло, диаметром 20 мм и общей длиной 200 мм, изготовленное из вольфрамосодержащей быстрорежущей стали Р6М5. Физико-механические свойства материала сверла: σв.р. (предел прочности при растяжении) = 3,1 · 108 Н/м2; E (модуль упругости) = 1,24 · 1011 Н/м2; μ (коэффициент Пуассона) = 0,28; G (модуль сдвига) = 1,6 · 1011 Н/м2; β (коэффициент теплового расширения) = 4,5 · 10–6 К-1. Для сверла была принята следующая геометрия заточки: 2φ (угол при вершине) = 118°; ψсв. (угол наклона поперечной режущей кромки) = 52°; α (задний угол) = 12°; γ (передний угол) = 3°.

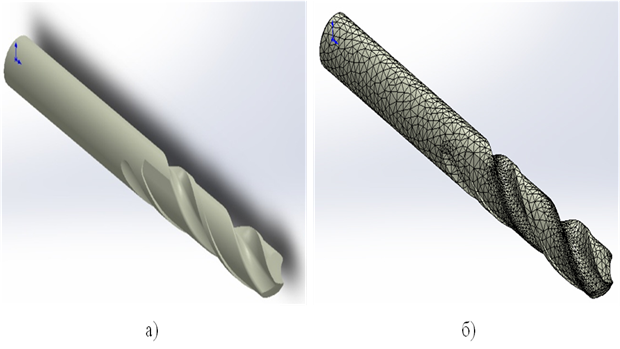

Для выполнения исследования, была построена твердотельная 3D модель спирального сверла (рис. 1, а) со следующими объемными свойствами: m(масса) = 0,95 кг; V (объем) = 5 · 10–5 м3; ρ (плотность) = 19000 кг/м3.

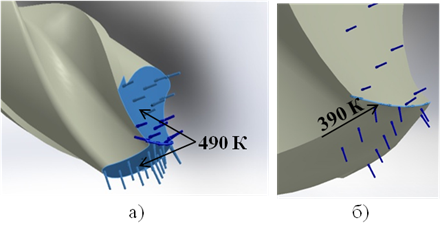

Процесс моделирования осуществлялся в программном продукте SolidWorks (модуль Simulation). Конечно-элементная модель сверла (рис. 1, б) получена путем разбиения модели твердого тела (сетка на основе кривизны) на 49758 узлов и 32439 элементов. Максимальный размер элемента составил 3,68483 мм, минимальный — 0,736966 мм. Температурная нагрузка (рис. 2) действовала на главные режущие кромки (490 К) и на поперечную кромку (390 К). Время действия нагрузки — 10 секунд, с шагом изменения 0,1 секунда.

Рис. 1. 3D (а) и конечно-элементная (б) модели спирального сверла

Рис. 2. Температурные нагрузки действующие: а — на главные режущие кромки (задние поверхности); б — на поперечную кромку (перемычку)

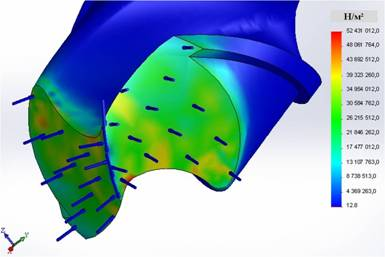

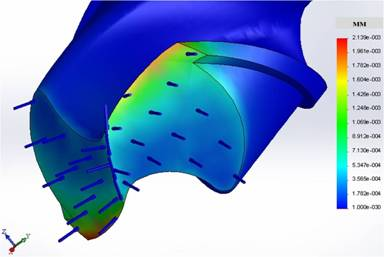

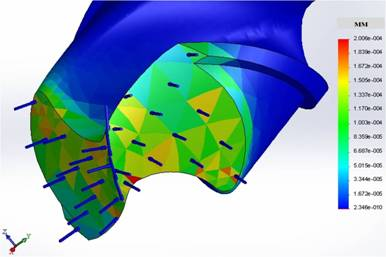

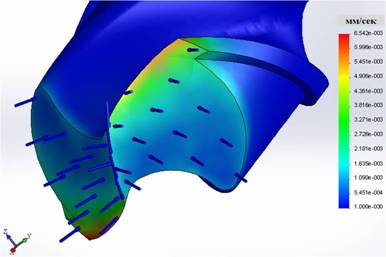

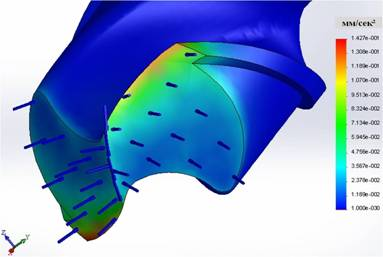

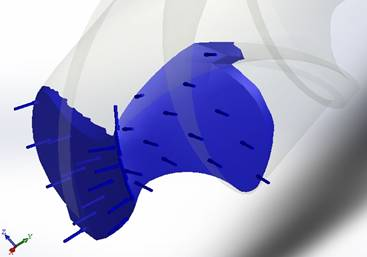

Результаты решенной задачи представлены в виде интерактивных эпюр (рис. 3–8): напряжение по Мизесу, результирующее перемещение, эквивалентная деформация, результирующая скорость деформации, результирующее ускорение деформации и Design Insight. Эпюры демонстрируют динамическое распределение деформированных и напряженных участков режущей части спирального сверла на 100 шаге (10 секунде).

Рис. 3. Эпюра напряжения по Мизесу

Рис. 4. Эпюра результирующего перемещения

Рис. 5. Эпюра эквивалентной деформации

Рис. 6. Эпюра результирующей скорости деформации

Рис. 7. Эпюра результирующего ускорения деформации

Рис. 8. Эпюра Design Insight

На эпюре напряжения по Мизесу показана площадь (задние поверхности) и глубина (около 5 мм) напряжений режущей части спирального сверла. Максимальное значение напряжения 5,2431 · 107 Н/м2 определено в 858 узле (на рисунке обозначено красным цветом и далее), минимальное 12,8234 Н/м2 в 21750 узле (на рисунке обозначено синим цветом и далее).

Эпюра результирующего перемещения представляет максимальное (0,00213889 мм в 46 узле) и минимальное (0 мм в 467 узле) смещение режущей части сверла. Отмечено, что максимальному смещению подвергается режущие кромки.

Эпюра эквивалентной деформации описывает площадь и глубину (около 5 мм) деформации. Максимальное значение деформации в 13723 узле составляет 0,000200616 мм, минимальное (2,34584 · 10–10) — в 1099 узле.

Эпюры результирующей скорости деформации и результирующего ускорения деформации режущей части сверла демонстрируют максимальную (в 46 узле: для скорости — 0,00140797 мм/сек., для ускорения — 0,139367 мм/сек2.) и минимальную (в 467 узле: для скорости — 0 мм/сек., для ускорения — 0 мм/сек2.) временные интенсивности процесса деформации. Наиболее нагруженный участок — главные режущие кромки.

Эпюра Design Insight характеризует наиболее нагруженный участок спирального сверла, составляющий 1,95 % от общего объема инструмента.

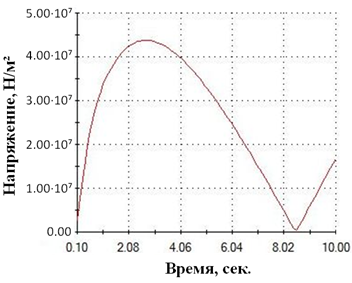

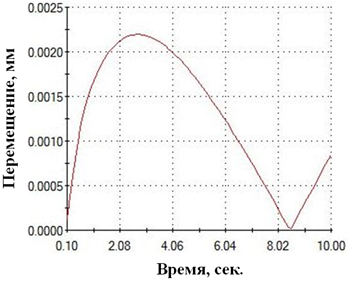

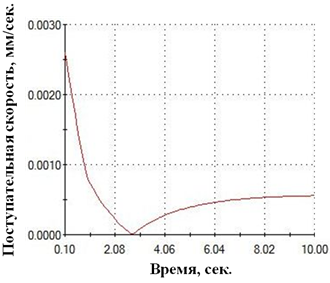

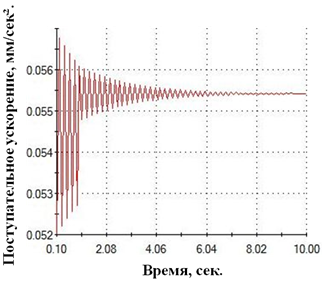

На графиках зависимости (рис. 9–12) представлен характер изменения напряженного, деформированного состояния режущей части сверла, а также скорости и ускорения деформации от времени приложения температурной нагрузки.

Рис. 9. Зависимость напряженного состояния режущей части спирального сверла (21 узел) от времени приложения температурной нагрузки

Рис. 10. Зависимость деформации режущей части спирального сверла (21 узел) от времени приложения температурной нагрузки

Максимальные значения напряжения (рис. 9) и перемещения (рис. 10) достигаются на 2,76 секунде процесса, минимальные — на 8,48 секунде. График можно разделить на 3 нелинейные функции: первая — возрастающая в интервале времени от 0,1 сек. до 2,76 сек; вторая — убывающая в интервале времени от 2,76 сек. до 8,48 сек.; третья — возрастающая в интервале от 8,48 сек. до 10 сек.

Рис. 11. Зависимость скорости деформации режущей части спирального сверла (21 узел) от времени приложения температурной нагрузки

График можно разделить на 2 нелинейные функции: первая — убывающая в интервале времени от 0,1 сек. до 2,8 сек.; вторая — возрастающая в интервале времени от 2,8 сек. до 10 сек. Максимальная скорость деформации составляет 0,0025 мм/сек., минимальная — 0 мм/сек.

Рисунок 12. Зависимость ускорения процесса деформации режущей части спирального сверла (21 узел) от времени приложения температурной нагрузки

Нелинейная функция ускорения процесса деформации имеет затухающий колебательный характер. Максимальные колебания отмечаются в начале процесса и стабилизируются на 9,4 сек.

Моделирование динамики процесса деформации режущей части сверла, при воздействии на нее различных нагрузок, позволяет определить «слабые» места при проектировании и последующего изготовления режущего инструмента.