Современные представления о перспективных смесителях компонентов комбикормов

Авторы: Искаков Руслан Маратбекович, Хасанов Кайнар Кенесович

Рубрика: 12. Пищевая промышленность

Опубликовано в

III международная научная конференция «Технические науки: теория и практика» (Чита, апрель 2016)

Дата публикации: 29.03.2016

Статья просмотрена: 320 раз

Библиографическое описание:

Искаков, Р. М. Современные представления о перспективных смесителях компонентов комбикормов / Р. М. Искаков, К. К. Хасанов. — Текст : непосредственный // Технические науки: теория и практика : материалы III Междунар. науч. конф. (г. Чита, апрель 2016 г.). — Чита : Издательство Молодой ученый, 2016. — С. 124-129. — URL: https://moluch.ru/conf/tech/archive/165/10119/ (дата обращения: 26.04.2024).

В статье представлен анализ наиболее перспективных смесителей при производстве комбикормов. Дается краткое описание, назначение сравнительная оценка и эффективность смесителей.

Ключевые слова: смеситель, комбикорма, процесс смешивания, кормопроизводство.

В животноводстве огромный процент от общих затрат на производство животных и животноводческой продукции составляют затраты на корма. Исследование стадий кормопроизводства является важнейшей составляющей сельского хозяйства и пищевой промышленности [1–5]. Отсюда вытекает требование обеспечения высокого коэффициента полезного действия от использования кормов и эффективной экономии питательных веществ. Поэтому для производства сбалансированных по питательной ценности рассыпных комбикормов, уменьшающих перерасход кормов, большое значение уделяется смесителям, которые должны обеспечить качественное смешивание компонентов комбикормов в соответствии со стандартами.

В последние годы идет совершенствование исследований по разработке устройств для смешивания кормов. Рассмотрим наиболее перспективные разработки.

Популярным по своей технической сущности является смеситель для сыпучих материалов, содержащий емкость, гибкое виброднище, основание, дебалансный вибровозбудитель, шарнир, соединяющий вибровозбудитель с виброднищем [6].

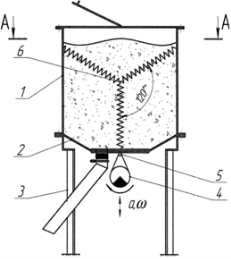

Известен смеситель [7], который относится к смесителям для сыпучих материалов и может быть использован в комбикормовой промышленности. Смеситель содержит емкость с гибким виброднищем, соединенным с вибровозбудителем шарниром. Внутри емкости установлена система из трех пружин, скрепленных концами между собой в одной точке. Свободный конец одной пружины соединен с виброднищем, а свободные концы двух других пружин закреплены на стенках емкости. Технический результат состоит в интенсификации процесса смешивания. На рисунке 1 показан разрез смесителя по А-А. Смеситель состоит из емкости 1, в нижней части которой крепится виброднище 2. Емкость 1 и гибкое виброднище 2 установлены на основании 3. Дебалансный вибровозбудитель 4 подвешен в центре гибкого виброднища 2, с наружной его стороны, через шарнир 5. Внутри емкости 1 смесителя установлена система из трех пружин 6, крепящихся между собой концами в одной точке. Свободный конец одной из пружин соединен с виброднищем 2, а свободные концы двух других пружин закреплены на стенках емкости 1. Угол между смежными пружинами в каждой паре составляет 120°.

Рис. 1. Смеситель сыпучих материалов

Устройство работает следующим образом. В емкость 1засыпают смешиваемый материал и включают дебалансный вибровозбудитель 4. Благодаря шарниру 5 гибкое виброднище 2 получает только вертикальные прямолинейные колебания. Через гибкое виброднище 2 колебания передаются сыпучему материалу, который переходит в состояние псевдоожижения и начинает перемешиваться. Установленная в емкости 1 система из трех пружин 6 колеблется вместе с виброднищем, получая от него растягивающе-сжимающие усилия. Система пружин 6 является дополнительным рабочим органом, интенсифицирующим процесс смешивания. Жесткость системы пружин 6 подбирается таким образом, чтобы колебательные движения дебалансного вибровозбудителя 4, гибкого виброднища 2 исистемы пружин 6 находились в динамическом состоянии, что уменьшает энергозатраты, динамические нагрузки и шум. Поскольку обрабатываемый материал может отличаться по физико-механическим характеристикам, то полная загрузка смесителя также может варьироваться по массе, в зависимости от свойств материала. Для осуществления необходимого режима колебаний, при различной загрузке смесителя по объему и плотности смешиваемого материала, расположение пружин подбирается таким образом, чтобы вся система обладала квазинулевой жесткостью. В этом случае система пружин будет обеспечивать необходимую несущую способность при сколь угодно малой жесткости системы.

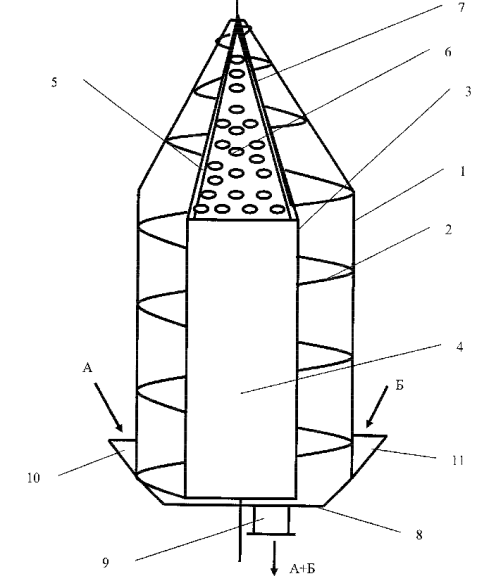

Известен смеситель [8], который работает следующим образом (рисунок 2): после загрузки материала А через карман 10 и материала Б через карман 11 во внутреннюю полость корпуса 1, при вращении камеры смешения 4 и шнека 2 материал А и Б перемещается вверх по цилиндрической части полости корпуса 1, а затем подается в коническую часть полости корпуса 1.

Рис. 2. Смеситель

В конической части полости корпуса 1 поступивший материал из-за конусности кожуха 3 сжимается и выталкивается через отверстия 7 конусной части кожуха 3 при совпадении их с отверстиями 6, расположенными на неподвижном конусе 5. Из отверстий 6, расположенных на неподвижном конусе 5, с частотой, с какой они совпадают с отверстиями 7 конусной части камеры смешения 4, смесь под действием сил гравитации поступает в камеру смешения 4, причем материалы А и Б делятся на мелкие фрагменты и перемешиваются по мере движения их к нижней части камеры смешения 4. При достижении определенной однородности материалов смесь выгружается через выгрузной патрубок 9. Эффект от данного смесителя заключается в том, что при перемещении материалов из нижней части камеры смешения во внутрь конусного кожуха и подаче его через отверстия в камеру смешения весь смешиваемый материал делится на множество малых частей, которые пульсирующими струйками поступают в камеру смешения через отверстия неподвижного конуса. Струйки, в свою очередь, попадая на соседние струйки, дробятся на еще более мелкие части, происходит интенсивное хаотическое перераспределение частиц по высоте камеры смешения, при этом заданная однородность смеси достигается при меньших затратах времени, а следовательно, и меньшем энергопотреблении по сравнению с прототипом

Известно изобретение [9], которое относится к устройствам для смешивания сыпучих материалов, а именно к смесителям, и может быть использовано в сельскохозяйственном производстве и комбикормовой промышленности. Смеситель (рисунок 3) включает смесительную камеру, выполненную в виде цилиндрического бункера с усеченным конусным днищем, по оси которой установлен заключенный в трубу рабочий орган-шнек.

Рис. 3. Устройство для смешивания сыпучих материалов

Труба в верхней части снабжена усреднительным усеченным конусом, а шаг навивки шнека выполнен переменным, увеличивающимся по мере движения материала к верхней части смесительной камеры. В основании шнека установлен питатель-дозатор, оборудованный диаметральной дозирующей заслонкой. Для загрузки основного компонента установка снабжена загрузочным патрубком. Выгрузка готового продукта осуществляется путем открытия задвижки через выгрузной патрубок. Роль пылесборника выполняет улавливающий фильтр. Устройство обеспечивает снижение энергоемкости и улучшение качества смешивания

Известен способ получения смеси сыпучих материалов, включающий подачу отдельных компонентов и последующее перемешивание их во взвешенном состоянии за счет подвода воздуха, причем подачу компонентов осуществляют последовательно по мере увеличения их удельного веса, а количество подаваемого воздуха изменяют пропорционально удельному весу компонентов [10].

Известен способ перемешивания сыпучих материалов [11], включающий нисходящее перемещение материала под действием силы тяжести, подачу потока газа навстречу потоку материала в емкости, секционированной экранами, образующими со стенками подэкранные полости, в каждую из которых вводят газовую струю, направленную тангенциально к поверхности движущегося слоя сыпучего материала. Кроме того, при непрерывном процессе смешения компоненты смеси подают через газопроводящее устройство в подэкранные полости, а готовую смесь отводят с поверхностного слоя по патрубку для отвода или непосредственно из центральной трубы.

Известен аэродинамический сепаратор [12], содержащий цилиндрический корпус с осевым выхлопным патрубком, тангенциальные патрубки для ввода пылегазовой смеси, расположенные на боковой поверхности корпуса, и тангенциальный патрубок для вывода отделенной пыли, присоединенный к днищу корпуса, днище корпуса выполнено по винтовой образующей, а патрубки для ввода пылегазовой смеси установлены наклонно к оси сепаратора под углом, равным углу наклона винтовой образующей днища, и примыкают друг к другу. Аэродинамический сепаратор в принципе может быть использован для смешивания сыпучих материалов за счет установленных тангенциально входных патрубков.

Известен «Турбоциклон» [13], содержащий конический корпус, крышку с входным патрубком для газа и выводом очищенного газа, патрубок выпуска частиц и центробежное вентиляторное колесо, установленное под крышкой, турбоциклон снабжен полым конусом с отверстием в вершине, закрепленным под центробежным вентиляторным днищем вверх, установленными концентрично в конусе цилиндрическими обечайками, внутренняя из которых нижним краем укреплена в отверстии конуса, а наружная верхним краем укреплена на основании конуса, выводы очищенного газа выполнены в виде треугольных отверстий, равномерно расположенных по периферии крышки вершиной навстречу потоку газа и соединенных коробами треугольного сечения с отверстиями аналогичной формы, выполненными в днище конуса. Турбоциклон в принципе может быть использован для смешивания сыпучих материалов за счет центробежного колеса.

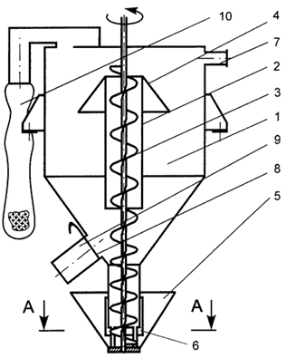

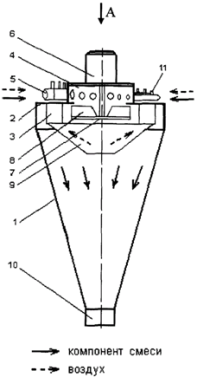

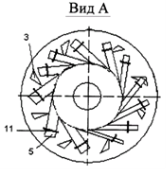

Известно устройство [14]. На рисунке 4 показан аэродинамический смеситель, общий вид, на рисунке 5 — вид А на рисунок 4. Способ смешивания сыпучих материалов включает подачу воздуха и компонентов смеси тангенциально в емкость и перемешивание их во взвешенном состоянии. Подачу воздуха и отдельных компонентов смеси осуществляют совместно посредством всасывания за счет создания разрежения в емкости с помощью лопаток центробежного вентиляторного колеса с одновременным дозированием тангенциальными патрубками разного диаметра, установленными в одной плоскости, и последующим смешиванием компонентов смеси в одной рабочей зоне. Аэродинамическое устройство (рисунок 4) содержит конический корпус 1, крышку 2 с коробами 3 выхода воздуха, рабочую камеру 4, установленную над крышкой с входными тангенциальными патрубками 5 для подачи воздуха совместно с компонентами смеси, электродвигателя 6, на валу которого закреплено центробежное вентиляторное колесо 7 с лопатками 8, установленное под крышкой, полый конус 9 с отверстием в вершине, закрепленный под центробежным вентиляторным колесом днищем вверх и патрубок 10 выпуска частиц. Тангенциальные патрубки установлены на боковой поверхности рабочей камеры, имеют разные диаметры и расположены последовательно по нарастающей от меньшего диаметра к большему на одной плоскости (рисунок 5). Тангенциальные патрубки примыкают друг другу и имеют дозирующие заслонки 11. Высота лопаток центробежного вентиляторного колеса равна или не меньше наибольшего диаметра всасывающего тангенциального патрубка.

Способ смешивания сыпучих материалов осуществляется в аэродинамическом устройстве, которое работает следующим образом. Потоки воздуха с взвешенными в нем отдельными компонентами смеси одновременно засасываются за счет создания разрежения лопатками 8 центробежного вентиляторного колеса 7 через входные тангенциальные патрубки 5, установленные на боковой поверхности рабочей камеры 4. В рабочей камере 4 потоки воздуха с взвешенными в нем компонентами смеси приобретают вращательное движение, что приводит к смешиванию компонентов смеси. При этом установка тангенциальных патрубков 5 с разными диаметрами и расположение их последовательно по нарастающей от меньшего диаметра к большему на одной горизонтальной плоскости позволяет одновременно дозировать отдельные компоненты смеси и смешивать их друг с другом.

Рис. 4. Аэродинамическое устройство

Рис. 5. Вид А на рисунок 4

Разные диаметры тангенциальных патрубков позволяют засасывать компоненты смеси с различной насыпной плотностью, а также в зависимости от требуемого их соотношения, т. е. рецепта смеси. Компоненты смеси с большой насыпной плотностью засасываются тангенциальными патрубками меньшего диаметра и наоборот. А это способствует быстрому и эффективному процессу смешивания компонентов смеси, так как лопатки 8 центробежного вентиляторного колеса создают требуемое одинаковое разрежение в рабочей камере, а скорость движения сыпучего материала по тангенциальным патрубкам 5 с меньшим диаметром будет выше, чем с большим диаметром. Поэтому более тяжелые компоненты смеси проникают в слой более легких при вращательном их движении в рабочей камере. Согласно рецепту смеси предварительное дозирование происходит за счет разных диаметров тангенциальных патрубков и использования максимально их «живого» сечения. Более точное дозирование обеспечивается установкой дозирующих заслонок 11 на тангенциальных патрубках 5. Винтообразный поток сыпучей смеси за счет разрежения и силы тяжести поступает на вращающиеся лопатки центробежного колеса. Здесь происходит дополнительное смешивание компонентов смеси, которые вместе с воздухом отбрасываются к внутренней поверхности конического корпуса 1. Для обеспечения эффективной работы аэродинамического смесителя соблюдается условие, что высота лопаток 8 центробежного вентиляторного колеса 7 всегда должна быть больше слоя сыпучей смеси, находящейся на колесе 7. Это возможно, когда высота лопаток центробежного вентиляторного колеса равна или не меньше наибольшего диаметра всасывающего тангенциального патрубка 5, иначе не будет эффективного всасывания компонентов смеси с воздухом. В коническом корпусе устройства, под действием центробежных сил — сил трения и тяжести, происходит разделение сыпучей смеси и воздуха. Сыпучая смесь заполняет конический корпус 1 до определенного уровня, который находится ниже конуса и выпускается из конического корпуса патрубком 10. Воздух поступает в конус и удаляется через выходные коробы 3. Для обеспечения наименьшего сопротивления выходные коробы 3 выполнены с треугольным сечением и расположены в потоке, выходящем из центробежного колеса, с наименьшим миделем, что достигается ориентированием вершин коробов в направлении, противоположном вектору скорости потока. Коробы, установленные таким образом, позволяют произвести дополнительное смешивание, так как они усложняют траекторию движения сыпучей смеси по пути к периферии. Технико-экономический эффект достигается за счет повышения эффективности процесса смешивания сыпучих материалов и увеличения производительности смесителя за счет тангенциальной подачи путем всасывания воздуха совместно с компонентами смеси и одновременным их дозированием.

Известен лопастной смеситель [15], состоящий из корпуса с полуцилиндрическим днищем и с отверстиями загрузки и разгрузки продукта, конического отражателя, расположенного перед выгрузным отверстием, вала с лопастями в виде пластин с закрепленными и при необходимости съемными гребками на каждой второй пластине, концы которых загнуты и скруглены в сторону, противоположную перемещению смеси с зазором 3–5 мм. между гребками и днищем корпуса.

Известен лопастной смеситель [16], состоящий в виде корпуса с отверстиями загрузки и разгрузки продукта, снабженного рамой, приводом, перемешивающим устройством в виде закрепленных на валу лопастей и стоящих перед ними разрушителей, выполненных в виде стержней круглого сечения и установленных с возможностью регулирования расстояния между лопастями и разрушителями.

Известен лопастной смеситель [17], выполненный из опорной рамы, корпуса с загрузочным и разгрузочным отверстиями, вала с лопастями, состоящими из центральных и периферийных пластин.

Таким образом тенденции развития смесителей совершествуются большим образом за счет разработки новых технических и конструктивных решений на основе эффективности технико-экономических показателей и параметров устройств для смешивания. Немаловажным является интенсивность процесса смешивания с помощью лопастей и других элементов, способствующих лучшей однородности получаемых комбикормов.

Авторы статьи всегда помнят ичтят ценные советы выдающегося ученого, отличника образования Республики Казахстан, лауреата ВДНХ СССР, автора множества научных открытий иизобретений, доктора ветеринарных наук, профессора, академика Искакова Маратбека Мухабековича.

Литература:

- Искаков М. М., Искаков Р. М. Ветеринарные конфискаты и их переработка. — Алматы: Международное агентство подписки, 2011. — С. 89–115.

- Искаков М. М., Искаков Р. М. Актуальность ветеринарии при производстве кормов // Аграрная наука — сельскому хозяйству: Сборник статей 3-й Международной научно-практической конференции, сб. 2, Aлтайский государственный аграрный университет, Барнаул, Россия, 2008. — С. 304–306.

- Искаков М. М., Искаков Р. М. Ветеринарно-санитарное состояние кормовых отходов пищевой промышленности и оценка качества выработанного продукта // Паразитоценология: современное состояние изученности, актуальные проблемы и пути решения:Материалы Международной научно-практической конференции, Семипалатинский государственный университет имени Шакарима, Семипалатинск, Республика Казахстан, 2006. — С. 290–294.

- Искаков М. М., Нукешев С. О., Искаков Р. М., Масенов К. Б., Искакова А. М., Заичко Г. А., Мустафин Ж. Ж. Инновационный патент РК на изобретение № 27126. Линия для производства сухих животных кормов из ветеринарных конфискатов. A23N17/00, A23K1/10. опубл. 15.07.2013.

- Искаков М. М., Искаков Р. М., Исенов С. С., Имашева А. Ш., Манапова Ж. К., Букганбаева Ж. К. Инновационный патент РК на изобретение № 29804. Способ производства мясокостной муки, опубл. 15.05.15 г

- Патент на полезную модель РФ N 20855, M. Кл. B01F 3/18, 11/00.

- Федоренко И. Я., Пирожков Д. Н., Котов Р. А. Патент РФ № 2421271, «Смеситель», опубл. 20.06.2011. Бюл. № 17.

- Холдин Н. В. Патент РФ 2392041 Опубликовано: 20.06.2010.

- Сысуев В. А., Савиных П. А., Чернятьев Н. А., Алешкин А. В., Палкин А. В., Устюгов С. Ю., Турубанов Н. В. Патент РФ № 2 217 226 Опубликовано: 27.11.2003 Бюл. № 33.

- А.С. № 1148639; В 01 F 13/02, 1985.

- А.С. № 1172584; В 01 F 13/02, 1985.

- А.С. № 940861; В 04 С 13/02, 1982.

- А.С. № 956033; В 04 С 9/00, 1982.

- Сергеев Н. С., Николаев В. Н. Патент РФ 2 294 795. Опубликовано: 10.03.2007 Бюл. № 7.

- Патент РФ № 120016, кл. В01F 7/00, 10.09.2012.

- Патент РФ № 2299759, кл. В01F 7/02, В01F 7/04, 27.05.2007.

- А.с. СССР № 778762, кл. В01F 7/04, 15.11.1980.

Похожие статьи

Аэродинамическая труба АТ-11 СПбГУ: модернизация...

После завершения строительства всего корпуса аэродинамики была смонтирована еще одна аэродинамическая труба — труба АТ-11.

Рабочая часть аэродинамической трубы АТ-11 — открытая, длиной Lрч = 4000 мм от выходного сечения сопла (диаметр сопла Dс = 2250 мм) до...

Проектирование экспериментальной установки для весового...

Аэродинамические весы могут иметь от одного до шести компонентов.

Рис. 2. Воздушный тракт трубы. Поток в рабочей части трубы создаётся центробежным

В центре рабочей камеры располагается вытяжная труба, диаметр ее задать нужно таким, чтобы скорость...

Влияние частоты вращения рабочего органа экспериментального...

центробежное вентиляторное колесо, компонент смеси, смеситель, рабочая камера, патрубок, емкость... Системный анализ процесса продольно-поперечного смешивания...

Анализ нагрузок, действующих на элементы конструкции ГТД

Обычно, рабочее колесо (РК) компрессора состоит из рабочей лопатки (РЛ), хвостовика и диска. При работе авиационного ГТД на РЛ действуют инерционные и аэродинамические силы, вызывающие напряжения изгиба и кручения.

Расчетно-теоретические предпосылки к обоснованию...

Движение компонентов смеси в барабанном смесителе определяется в основном силами трения и центробежными силами.

: ротор, роторный смеситель, ротор типа, смесительная камера, периодическое действие, загрузка смесителя, резиновая смесь, материал, камера...

Обеспечение бескавитационной работы водяного насоса...

Располагаемый кавитационный запас можно повысить, если сократить длину всасывающего тракта и увеличить диаметр подводящего патрубка.

Уменьшенная емкость радиатора системы охлаждения, вызванная применением высокотемпературного охлаждения, несколько...

Установки для аэродинамического эксперимента

аэродинамическая труба, рабочая часть, рабочая часть трубы, элемент, электрический сигнал, Координата профиля, центробежный вентилятор

воздушный поток, вытяжная труба, концентратор, рабочая камера, лопасть, скорость ветра, вихревое движение, конструкция...

Кинематика шарнирной муфты, применяемой в механической...

Тогда диаметр емкости определяем по формуле.

– при движении мешалки рабочий орган расширялся и сужался по диаметру сосуда перемешивающего устройства.

Известен лопастной смеситель [16], состоящий в виде корпуса с отверстиями загрузки и разгрузки...

Вентиляционные системы, применяемые на судах

Подача центробежных электровентиляторов составляет 250–40000

Рис. 2. Вентиляционные устройства: а — дефлектор; б — эжекционная головка: 1

В результате воздух из помещения отсасывается в корпус эжекционной головки и выходит в атмосферу через большой конус.

Похожие статьи

Аэродинамическая труба АТ-11 СПбГУ: модернизация...

После завершения строительства всего корпуса аэродинамики была смонтирована еще одна аэродинамическая труба — труба АТ-11.

Рабочая часть аэродинамической трубы АТ-11 — открытая, длиной Lрч = 4000 мм от выходного сечения сопла (диаметр сопла Dс = 2250 мм) до...

Проектирование экспериментальной установки для весового...

Аэродинамические весы могут иметь от одного до шести компонентов.

Рис. 2. Воздушный тракт трубы. Поток в рабочей части трубы создаётся центробежным

В центре рабочей камеры располагается вытяжная труба, диаметр ее задать нужно таким, чтобы скорость...

Влияние частоты вращения рабочего органа экспериментального...

центробежное вентиляторное колесо, компонент смеси, смеситель, рабочая камера, патрубок, емкость... Системный анализ процесса продольно-поперечного смешивания...

Анализ нагрузок, действующих на элементы конструкции ГТД

Обычно, рабочее колесо (РК) компрессора состоит из рабочей лопатки (РЛ), хвостовика и диска. При работе авиационного ГТД на РЛ действуют инерционные и аэродинамические силы, вызывающие напряжения изгиба и кручения.

Расчетно-теоретические предпосылки к обоснованию...

Движение компонентов смеси в барабанном смесителе определяется в основном силами трения и центробежными силами.

: ротор, роторный смеситель, ротор типа, смесительная камера, периодическое действие, загрузка смесителя, резиновая смесь, материал, камера...

Обеспечение бескавитационной работы водяного насоса...

Располагаемый кавитационный запас можно повысить, если сократить длину всасывающего тракта и увеличить диаметр подводящего патрубка.

Уменьшенная емкость радиатора системы охлаждения, вызванная применением высокотемпературного охлаждения, несколько...

Установки для аэродинамического эксперимента

аэродинамическая труба, рабочая часть, рабочая часть трубы, элемент, электрический сигнал, Координата профиля, центробежный вентилятор

воздушный поток, вытяжная труба, концентратор, рабочая камера, лопасть, скорость ветра, вихревое движение, конструкция...

Кинематика шарнирной муфты, применяемой в механической...

Тогда диаметр емкости определяем по формуле.

– при движении мешалки рабочий орган расширялся и сужался по диаметру сосуда перемешивающего устройства.

Известен лопастной смеситель [16], состоящий в виде корпуса с отверстиями загрузки и разгрузки...

Вентиляционные системы, применяемые на судах

Подача центробежных электровентиляторов составляет 250–40000

Рис. 2. Вентиляционные устройства: а — дефлектор; б — эжекционная головка: 1

В результате воздух из помещения отсасывается в корпус эжекционной головки и выходит в атмосферу через большой конус.